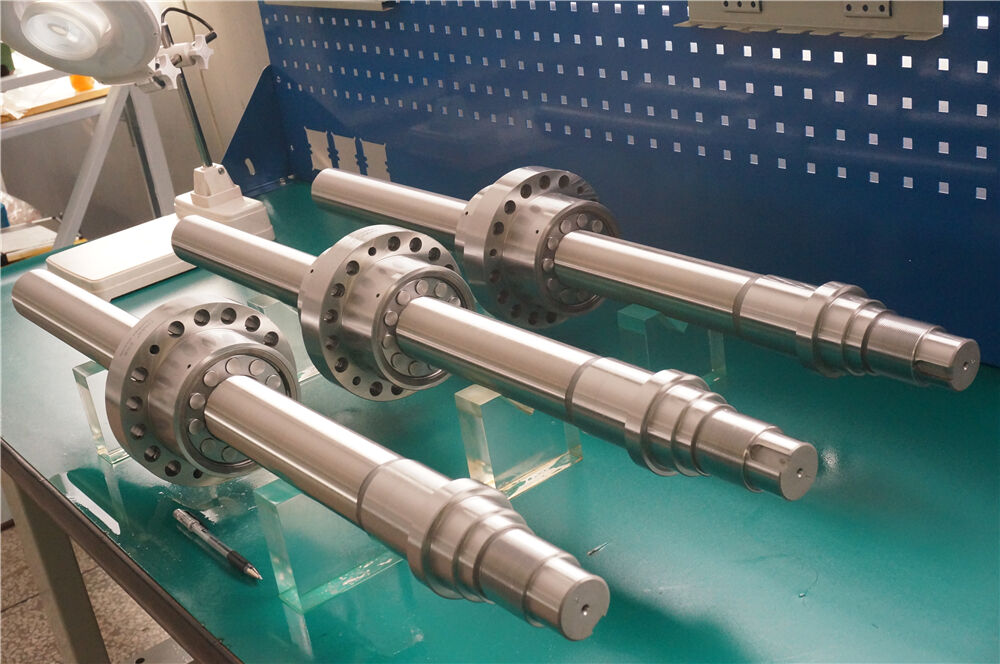

สกรูดาวเคราะห์ สกรูแบบดาวเคราะห์เป็นมาตรฐานทองคำสำหรับระบบการเคลื่อนที่เชิงเส้นที่มีความแม่นยำสูงและรับน้ำหนักได้มาก ซึ่งใช้งานอย่างแพร่หลายในอุตสาหกรรมการบินและอวกาศ หุ่นยนต์ และเครื่องจักรกล ขณะที่วิศวกรกำลังค้นหาข้อมูลด้วยคำสำคัญ เช่น “คู่มือการเลือกสกรูแบบดาวเคราะห์” “วิธียืดอายุการใช้งานของสกรูแบบดาวเคราะห์” และ “ข้อแตกต่างระหว่างสกรูแบบดาวเคราะห์กับสกรูแบบลูกกลิ้ง” การเข้าใจข้อกำหนดหลัก กลยุทธ์การเพิ่มประสิทธิภาพ และปัญหาทั่วไปจึงถือเป็นสิ่งจำเป็น บทความนี้ตอบคำถามที่ผู้คนค้นหามากที่สุดเกี่ยวกับสกรูแบบดาวเคราะห์ โดยให้ข้อมูลเชิงปฏิบัติที่ช่วยให้คุณเลือกองค์ประกอบที่เหมาะสม เพิ่มประสิทธิภาพการทำงานสูงสุด และลดเวลาหยุดทำงานให้น้อยที่สุด — ทั้งหมดนี้ออกแบบมาเฉพาะเพื่อตอบสนองความต้องการของระบบอัตโนมัติในอุตสาหกรรม และยกระดับการมองเห็นในผลการค้นหาของ Google

อะไรคือ สกรูดาวเคราะห์ ? ข้อได้เปรียบหลักเหนือทางเลือกอื่น ๆ

สกรูแบบดาวเคราะห์ (หรือที่เรียกว่าสกรูแบบลูกกลิ้งดาวเคราะห์) ใช้การออกแบบพิเศษที่มีลูกกลิ้งรองรับซึ่งหมุนรอบแกนสกรูและปลอกเกลียว ทำให้มีความสามารถในการรับภาระและการควบคุมความแม่นยำเหนือกว่าสกรูแบบลูกปืนและสกรูแบบเกลียวธรรมดาอย่างชัดเจน การออกแบบนี้ทำให้เกิดการสัมผัสกันแบบเส้นตรงระหว่างชิ้นส่วน ซึ่งเป็นความแตกต่างสำคัญเมื่อเทียบกับการสัมผัสแบบจุดของสกรูแบบลูกปืน

ข้อได้เปรียบหลักที่ผลักดันการนำไปใช้งาน—สอดคล้องกับคำค้นหาต่าง ๆ เช่น “ข้อดีของสกรูแบบดาวเคราะห์”

-

ความสามารถในการบรรทุกสูง : มีความสามารถในการรับภาระได้สูงกว่าสกรูแบบลูกปืนถึง 2–3 เท่าในขนาดเดียวกัน เหมาะสำหรับงานหนัก

-

ระดับความแม่นยำระดับไมครอน : ออกแบบให้ไม่มีการเลื่อนย้อนกลับ (zero-backlash) พร้อมความแม่นยำในการกำหนดตำแหน่งอยู่ที่ ±0.001 มม. ถึง ±0.005 มม. เหมาะสำหรับงานที่ต้องการความแม่นยำสูงสุด

-

อายุการใช้งานยาวนาน : การกระจายภาระอย่างสม่ำเสมอช่วยลดการสึกหรอ ทำให้อายุการใช้งานยาวนานขึ้น 2–4 เท่าเมื่อเทียบกับสกรูแบบลูกปืน

-

ประสิทธิภาพในการใช้พลังงาน : เป็นระบบขับเคลื่อนไฟฟ้า-กลไกที่มีประสิทธิภาพมากกว่า 85% ซึ่งเหนือกว่าระบบน้ำมันไฮดรอลิกและสกรูแบบลูกปืน

สำหรับการค้นหาเช่น “สกรูแบบดาวเคราะห์ เทียบกับสกรูแบบลูกกลิ้ง” ความแตกต่างที่สำคัญอยู่ที่ความสามารถในการรับน้ำหนักและความแม่นยำ — สกรูแบบดาวเคราะห์มีข้อได้เปรียบในสถานการณ์ที่ต้องรับน้ำหนักมากและต้องการความแม่นยำสูง ขณะที่สกรูแบบลูกกลิ้งมีต้นทุนต่ำกว่าสำหรับการใช้งานที่รับน้ำหนักเบาถึงปานกลาง

ปัจจัยสำคัญสำหรับ สกรูแบบดาวเคราะห์ การเลือก (เน้นการค้นหาผ่าน Google)

การเลือกสกรูแบบดาวเคราะห์ที่เหมาะสมจำเป็นต้องจัดให้ข้อมูลจำเพาะสอดคล้องกับความต้องการของการใช้งาน ด้านล่างนี้คือปัจจัยหลักที่ควรพิจารณา ซึ่งได้รับการปรับแต่งให้เหมาะสมกับคำค้นหาต่าง ๆ เช่น “เกณฑ์การเลือกสกรูแบบดาวเคราะห์”

1. ความสามารถในการรับน้ำหนักและปัจจัยความปลอดภัย

คำนวณน้ำหนักแบบไดนามิก (ขณะทำงาน) น้ำหนักแบบสแตติก (ขณะหยุดนิ่ง) และน้ำหนักกระแทก จากนั้นเลือกสกรูแบบดาวเคราะห์ที่มีปัจจัยความปลอดภัยอยู่ระหว่าง 1.5–2.0 เพื่อรองรับการเพิ่มขึ้นของน้ำหนักอย่างไม่คาดคิด สำหรับการใช้งานที่ต้องรับน้ำหนักมาก (เช่น เครื่องกด หุ่นยนต์) ควรเลือกแบบที่ใช้ลูกกลิ้ง (roller-type) ซึ่งมีค่าการรับน้ำหนักแบบไดนามิกสูง

2. ระดับความแม่นยำและการควบคุมแบ็กแลช

ระดับความแม่นยำของสกรูแบบดาวเคราะห์ (C1–C5) กำหนดความถูกต้องของผลลัพธ์:

-

C1–C2 (±0.001 มม. – ±0.002 มม.): ความแม่นยำสูงพิเศษ (ใช้ในอุตสาหกรรมการบินและอวกาศ หุ่นยนต์ทางการแพทย์)

-

C3-C4 (±0.003 มม. ถึง ±0.005 มม.): ความแม่นยำสูง (เครื่องจักร CNC, การขึ้นรูปด้วยการฉีดขึ้นรูป)

-

C5 (±0.01 มม.): ใช้งานทั่วไปในอุตสาหกรรม (สายการผลิตแบบอัตโนมัติ)

การออกแบบแบบพรีโหลด (ใช้เกลียวคู่หรือลูกกลิ้งแบบออฟเซต) ช่วยกำจัดการเลื่อนย้อนกลับ (backlash) ซึ่งมีความสำคัญอย่างยิ่งต่อการกำหนดตำแหน่งซ้ำได้อย่างแม่นยำในงานที่ต้องการความแม่นยำสูง

3. ความเข้ากันได้กับสิ่งแวดล้อม

สภาพแวดล้อมที่รุนแรงต้องอาศัยการออกแบบสกรูแบบ planetary แบบพิเศษ เพื่อตอบสนองความต้องการ เช่น “สกรูแบบ planetary ที่ทนต่อการกัดกร่อน”:

-

สภาพแวดล้อมที่มีฝุ่นหรือเปียก: ชุดประกอบที่ปิดผนึกตามมาตรฐาน IP65 ขึ้นไป พร้อมใบกวาด (scrapers) เพื่อป้องกันไม่ให้มีสิ่งสกปรกเข้าไปภายใน

-

สภาพแวดล้อมที่กัดกร่อน: ทำจากสแตนเลส (AISI 440C) หรือเคลือบด้วยไนไตรด์/PVD

-

อุณหภูมิสุดขั้ว: ใช้อะลลอยที่ทนความร้อนและสารหล่อลื่นที่ออกแบบมาสำหรับช่วงอุณหภูมิ -50°C ถึง 150°C

4. ความเร็วและรูปแบบการเคลื่อนที่

สกรูแบบ planetary รองรับอัตราการป้อน (feed rates) สูงสุดถึง 5 เมตร/วินาที แต่ความเร็วขึ้นอยู่กับน้ำหนักบรรทุกและระบบหล่อลื่น โดยสำหรับงานที่ต้องการความเร็วสูงแต่รับน้ำหนักต่ำ ควรเลือกแบบที่มีแรงเสียดทานต่ำ ในขณะที่งานที่รับน้ำหนักมากแต่เคลื่อนที่ช้า ควรให้ความสำคัญกับความแข็งแกร่ง (rigidity)

วิธีการเพิ่มประสิทธิภาพ สกรูแบบดาวเคราะห์ ประสิทธิภาพและการใช้งานตลอดอายุการใช้งาน

การปรับแต่งอย่างเหมาะสมช่วยยืดอายุการใช้งานและรักษาความแม่นยำ ซึ่งตอบโจทย์การค้นหาต่าง ๆ เช่น “เคล็ดลับการบำรุงรักษาสกรูแบบเกียร์ดาวเคราะห์”:

1. การหล่อลื่นเฉพาะจุด

ใช้น้ำมันหล่อลื่นที่เหมาะกับการใช้งาน: จาระบีสำหรับอุตสาหกรรมที่ต้องการความสะอาดสูง (NSF H1), จาระบีสังเคราะห์ทนความร้อนสูงสำหรับสภาพแวดล้อมที่มีอุณหภูมิสูงมาก และจาระบีป้องกันการสึกหรอสำหรับการรับโหลดหนัก ควรเติมจาระบีใหม่ทุก 500–1000 ชั่วโมงของการทำงาน หรือบ่อยขึ้นในสภาพแวดล้อมที่มีฝุ่นมาก

2. การติดตั้งและการจัดแนวอย่างแม่นยำ

ตรวจสอบให้แน่ใจว่าพื้นผิวที่ใช้ยึดติดมีความเรียบ (ความคลาดเคลื่อน ≤ 0.01 มม./ม.) และจัดแนวอย่างถูกต้องเพื่อหลีกเลี่ยงแรงดัด ใช้เครื่องมือจัดแนวด้วยเลเซอร์ในการวางตำแหน่งเพลาสกรู เพื่อป้องกันการกระจายแรงไม่สม่ำเสมอและลดการสึกหรอก่อนวัยอันควร

3. การบำรุงรักษาเชิงพยากรณ์

ติดตามตรวจสอบการสั่นสะเทือน อุณหภูมิ และเสียงเพื่อตรวจจับปัญหาตั้งแต่เนิ่นๆ การสั่นสะเทือนผิดปกติบ่งชี้ถึงการจัดแนวไม่ตรงหรือลูกกลิ้งสึกหรอ ขณะที่อุณหภูมิสูงขึ้นผิดปกติบ่งชี้ถึงปัญหาการหล่อลื่น การบำรุงรักษาเชิงพยากรณ์ช่วยลดเวลาหยุดทำงานโดยไม่ได้วางแผนไว้ได้ 30–40%

ทั่วไป สกรูแบบดาวเคราะห์ ปัญหาและการแก้ไขข้อขัดข้อง

การจัดการกับคำค้นหาต่าง ๆ เช่น “ปัญหาสกรูแบบดาวเคราะห์” และ “เหตุใดสกรูแบบดาวเคราะห์ของฉันจึงมีเสียงดัง”:

ความคลาดเคลื่อนในการกำหนดตำแหน่ง

สาเหตุ: โบลต์ยึดหลวม ความเลื่อน (backlash) หรือสิ่งสกปรกเข้าไปสะสม วิธีแก้ไข: ขันโบลต์ให้แน่นอีกครั้งโดยใช้สารยึดเกลียว (thread lockers) ปรับแรงกดล่วงหน้า (preload) ทำความสะอาดรางเลื่อน (raceway) และเติมหล่อลื่นใหม่

เสียงผิดปกติ

สาเหตุ: การหล่อลื่นไม่เพียงพอ การเรียงตัวไม่ตรงแนว หรือลูกกลิ้งเสียหาย วิธีแก้ไข: เปลี่ยนหล่อลื่นที่เสื่อมคุณภาพ จัดตำแหน่งสกรูให้ตรงแนวอีกครั้ง และตรวจสอบ/เปลี่ยนชิ้นส่วนที่สึกหรอ

การสึกหรอก่อนวัยอันควร

สาเหตุ: รับโหลดเกินขนาด การจัดตำแหน่งไม่เหมาะสม หรือใช้สารหล่อลื่นที่ไม่เข้ากันกับระบบ วิธีแก้ไข: ลดภาระงาน (หรืออัปเกรดเป็นรุ่นที่รองรับภาระงานสูงกว่า) จัดผิวที่ยึดติดให้ตรงแนวอีกครั้ง และใช้สารหล่อลื่นที่ออกแบบมาเฉพาะสำหรับการใช้งานนั้น ๆ

สกรูแบบดาวเคราะห์ การประยุกต์ใช้งานในหลากหลายอุตสาหกรรม

สอดคล้องกับคำค้นหาต่าง ๆ เช่น “สกรูแบบดาวเคราะห์สำหรับอวกาศ” และ “สกรูแบบดาวเคราะห์สำหรับหุ่นยนต์”:

-

การบินและอวกาศ : การขับเคลื่อนระบบลงจอด (landing gear actuation), ระบบควบคุมการบิน (flight control systems) (ไม่มีความเลื่อน, ทนความร้อนสูง)

-

โรบอติกส์ : แขนหุ่นยนต์แบบหนัก (Heavy-duty robotic arms), การขับเคลื่อนแบบแม่นยำ (precision actuation) (ความสามารถรับภาระงานสูง, ความซ้ำได้สูง)

-

เครื่องมือเครื่องจักร : ศูนย์กลึง CNC และเครื่องขัด (ระดับความแม่นยำสูงพิเศษ ระดับ C1–C2)

-

การแพทย์ : หุ่นยนต์ผ่าตัดและระบบจัดตำแหน่งผู้ป่วย (ทำจากสแตนเลส สอดคล้องกับข้อกำหนดด้านความปลอดเชื้อ)

-

พลังงาน : ระบบควบคุมมุมใบพัดกังหันลมและระบบติดตามดวงอาทิตย์ (ทนต่อการกัดกร่อน บำรุงรักษาน้อย)

สรุป: เลือกและบำรุงรักษา สกรูดาวเคราะห์ สำหรับประสิทธิภาพสูงสุด

สกรูแบบดาวเคราะห์เป็นการลงทุนที่สำคัญอย่างยิ่งสำหรับระบบที่ต้องการการเคลื่อนที่ด้วยความแม่นยำสูง — ประสิทธิภาพของสกรูเหล่านี้ขึ้นอยู่กับการเลือกใช้ การติดตั้ง และการบำรุงรักษาที่เหมาะสม ด้วยการแก้ไขจุดปัญหาหลักที่เกิดขึ้นในการค้นหา และปฏิบัติตามแนวทางปฏิบัติที่ดีที่สุด คุณจะสามารถยืดอายุการใช้งาน รับประกันความแม่นยำ และลดต้นทุนการดำเนินงานได้อย่างเต็มที่

หากคุณไม่แน่ใจว่าสกรูแบบดาวเคราะห์รุ่นใดเหมาะกับการใช้งานของคุณ หรือต้องการความช่วยเหลือในการวิเคราะห์และแก้ไขปัญหาระบบปัจจุบัน ทีมผู้เชี่ยวชาญของเราพร้อมให้ความช่วยเหลือ บริษัทฯ นำเสนอสกรูแบบดาวเคราะห์ทั้งแบบมาตรฐานและแบบผลิตตามสั่ง ซึ่งออกแบบมาเพื่อความทนทานและความแม่นยำสูง โดยปรับแต่งให้สอดคล้องกับความต้องการเฉพาะของอุตสาหกรรมคุณ ติดต่อเราในวันนี้เพื่อหารือเกี่ยวกับโครงการของคุณ

สารบัญ

- อะไรคือ สกรูดาวเคราะห์ ? ข้อได้เปรียบหลักเหนือทางเลือกอื่น ๆ

- ปัจจัยสำคัญสำหรับ สกรูแบบดาวเคราะห์ การเลือก (เน้นการค้นหาผ่าน Google)

- วิธีการเพิ่มประสิทธิภาพ สกรูแบบดาวเคราะห์ ประสิทธิภาพและการใช้งานตลอดอายุการใช้งาน

- ทั่วไป สกรูแบบดาวเคราะห์ ปัญหาและการแก้ไขข้อขัดข้อง

- สกรูแบบดาวเคราะห์ การประยุกต์ใช้งานในหลากหลายอุตสาหกรรม

- สรุป: เลือกและบำรุงรักษา สกรูดาวเคราะห์ สำหรับประสิทธิภาพสูงสุด

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ