I juli 2024 kontaktet en fabrikk for ny energi-batterier i Shenzhen oss i hast: tannstang- og pinjongirkassen på deres cellestablinglinje hadde en effektivitet på kun 65 %, noe som reduserte produksjonen med 200 batterier/time. Deres ingeniør sjekket smøring og justering – uten hell. Jeg fant problemet på 15 minutter: en 2-modul tannstang var koblet med en 1,5-modul pinjongir. Denne misjusteringen førte til et energitap på 30 % og forårsaket hyppige blokkeringer. Etter en 2-timers reparasjon økte effektiviteten til 95 %.

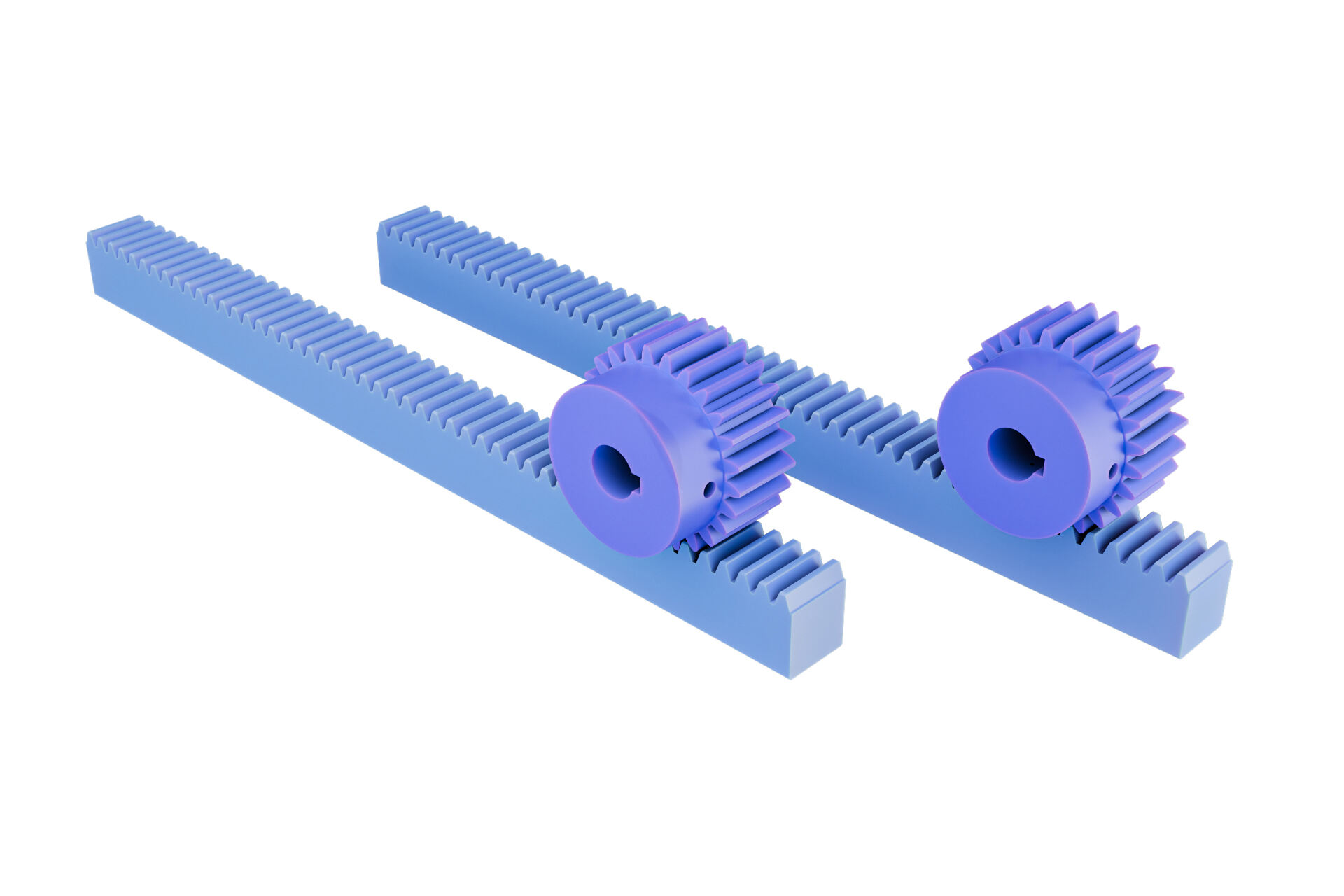

Effektiviteten til tannstang- og pinjongirkasser handler ikke bare om å unngå feil – det handler om mer produksjon med mindre energi, færre stopp og redusert vedlikehold. Som YOSO MOTIONs 11-årige transmisjonsingeniør har jeg optimalisert over 250 systemer (ny energi, tungt utstyr, presisjonselektronikk). De fleste fabrikker taper 20–30 % i effektivitet på grunn av små, lettkorrigible feil. Her er 5 beviste triks, resultater fra 2024 og en gratis sjekkliste for rask oppgradering.

Hack 1: Match modul og tannprofil (Den største uidentifiserte effektivitetsdræberen)

Modulmismatch ødelegger effektiviteten i stillhet. En Changchun-tungmaskinfabrikk hadde samme problem i mars 2024: et 3-moduls rack kombinert med et "universelt" 2,5-moduls pinion. Skjærehastigheten var begrenset til 80 mm/min, og motoren brukte 20 % mer strøm. De lastet motoren i tre måneder – inntil de oppdaget mismatchen.

Løsningen var kritisk men enkel: vi byttet det universelle pinionet med YOSOs herdet 3-moduls pinion (HRC60) for å matche rackets tannprofil. En tannkontakttester sikret 90 % inngrep (mot tidligere 60 %). Innimellom en uke nådde skjærehastigheten 120 mm/min, motorstrømmen sank med 22 %, og verktøyets levetid økte med 40 %. Fabrikken i Shenzhen så lignende forbedringer: batteriopptakingshastigheten økte fra 800 til 1 050 enheter/time.

Hurtigkontroll bruk en skyvelære til å måle rackens modul (avstand mellom 10 tenner ÷ 10). Pass nøye med pinionens modul. For høy virkningsgrad, velg YOSOs standard «full-depth tooth profile» (25 % mer sammenkoblingsareal enn modifiserte profiler).

Fiks 2: Oppgrader til helikale rack (stille + 15 % raskere uten mer effekt)

Rack med rette tenner er billige, men ineffektive ved høye hastigheter. En elektronikkfabrikk i Dongguan lærte dette i april 2024: rack med rette tenner i deres 0,8 m/s PCB-bor førte til 10 minutters daglig blokkering. Støyen nådde 85 dB – arbeidere måtte bruke hørselvern. De trodde at hastighet og støy var uunngåelig – inntil vi byttet rack.

Vi installerte YOSOs YR100 helikale rack (30° tannvinkel). Helikale tenner griper gradvis sammen (i motsetning til rette tenner med brå kontakt), noe som eliminerer blokkeringer og reduserer støy til 62 dB. Best av alt: borhastigheten nådde 0,92 m/s uten motoroppgradering – redusert friksjon frigjorde 15 % mer effektivitet. Inn til juni hadde daglig nedetid sunket til 2 minutter, og PCB-produksjonen økte med 12 %.

Når du skal oppgradere : For systemer ≥0,5 m/s eller støy >75 dB gir skrufelser umiddelbare fordeler. De koster 20 % mer enn rettfelser, men betaler seg på 1–2 måneder (Dongguan betalte seg tilbake på 6 uker).

Triks 3: Presisjonsutstøping (0,1 mm justering = 20 % lavere energiforbruk)

De fleste fabrikker monterer felser direkte på rammer – dårlig montering fører til feiljustering og energispill. En bilchassisfabrikk i Wuxi hadde dette problemet i mai 2024: felsen flyttet seg 0,15 mm etter 2 ukers sveising, noe som økte motorbelastningen med 20 %. Sveisingstiden økte fra 45 til 55 sekunder per chassis, og felletennene slites uregelmessig.

Vi brukte YOSO sitt G-900 høyfasthetsepoxy til å fylle glippene i rammen, og oppnådde en justering innenfor 0,03 mm. Et laserinstrument verifiserte rettlinjethet under installasjonen. Resultat: motorbelastning gikk ned 21 %, syklustid gikk tilbake til 45 sekunder, og slitasjen på felsen ble halvert. Fabrikken sparte 8 000 USD per måned i arbeidskostnader takket være raskere sykluser.

Regel for utstøping for tungbelastede (≥5 tonn) eller høyhastighets (≥0,8 m/s) systemer er grouting obligatorisk. Hopper du over det, vil friksjon/feiljustering koste 15–20 % i effektivitet.

Løsning 4: Bruk miljøspesifikke smøremidler (ikke lenger «én-fett-til-alle»)

Generisk smøremiddel sløser bort effektivitet. Et logistikkmagasin i Guangzhou brukte standard litiumfett i juni 2024: støv festet seg og dannet en slitasjefremkallende pasta som økte friksjonen med 35 %. Sorteringsrobotens hastighet sank fra 1,2 til 0,9 m/s, og tannstangen måtte rengjøres hvert tredje dag.

Vi byttet til YOSOs YL-400 støvresistente smøremiddel (syntetisk, med anti-adhesive tilsetninger som frastøter støv) og utvidet smøringstiden fra 3 til 14 dager. Friksjonen sank med 40 %, robotens hastighet gjenopprettet seg til 1,2 m/s, og rengjøringstid sank med 90 %. Sorteringskapasiteten økte med 300 pakker/time.

Guide for smøremiddelvalg støvete miljøer (logistikk/CNC) → YL-400; Fuktige (PCB/kjølevæske) → YL-500; Høy temperatur (sveising/smeding) → YL-600 (maks 200 °C). Riktig fett reduserer friksjon med 30–40 %.

Hack 5: Legg til tilbakeslagjusteringssett (Presisjon = mindre ombearbeiding)

Et tilbakeslag over 0,05 mm ødelegger presisjon og fører til ombearbeiding som reduserer effektiviteten. En 3C-kamerafabrikk i Zhuhai hadde 0,1 mm tilbakeslag i juli 2024: 15 % av modulene feilet ved justering, noe som førte til 2 timers daglig manuell ombearbeiding.

Vi installerte YOSOs tilbakeslagjusteringssett (inkludert med presisjonskiler) for å redusere tilbakeslaget til 0,02 mm. Vi markerte justeringsskruer for ukentlige 5-minutterskontroller. Ombearbeiding gikk ned til 2 %, daglig ombearbeidingstid sank med 1,5 time, og produksjonen av kameramoduler økte med 10 % uten ekstra arbeidskraft.

Tilbakeslagsterskel : Presisjon (3C/kamera) → ≤0,03 mm; Tungt utstyr (stansing) → ≤0,08 mm; Generelt (emballasje) → ≤0,1 mm. Overskrid disse verdiene, og ombearbeiding/effektivitetstap øker kraftig.

YOSOs effektivitetsrevisjon: Vi finner dine svinn for gratis

De fleste fabrikker kjenner ikke sine effektivitetstap – før vi viser dem. Vårt gratis 30-minutters effektivitetsoppfølging inkluderer:

-

På stedet/virtuell sjekk : Undersøk kilestang-kilhjul-sammenføyning, justering, smøring, spillerom (ingen nedetid).

-

Effektrapport : Beregn nåværende effektivitet og potensielle forbedringer (for eksempel: «Fiks modulsammenføyning = 15 % raskere hastighet»).

-

Prioritert liste over feilrettinger : Ranger feilrettinger etter avkastning (ROI) (for eksempel: «Justering av spillerom betaler seg på én uke»).

Shenzhen-fabrikken identifiserte modulsammenføyningen i løpet av en 20-minutters-auditt og estimerte 30 % effektivitetsforbedring. De fikset det neste dag og så resultater umiddelbart.

Klar for å øke kilestangens effektivitet med 30 %?

Shenzhen-fabrikken nådde 95 % effektivitet på to timer. Dongguan reduserte nedetid med 80 %. Disse forbedringene trenger ikke dyre oppgraderinger – bare rett på små, oversette feil.

Hvis kilestangen din er treg, støyende eller energislukende, la oss finne sløsinga. Send oss ditt bruksområde (for eksempel: ny energi batteristabling) og nåværende ytelse (for eksempel: 800 enheter/time). Vi sender en gratis effektivitetsvurdering og «Sjekkliste for kilestangseffektivitet» innen 24 timer.

Ingen forpliktelse – vi vil bare maksimere systemets potensial. Kontakt vårt effektivitetsteam i dag og gjør avfall om til produktivitet.

Innholdsfortegnelse

- Hack 1: Match modul og tannprofil (Den største uidentifiserte effektivitetsdræberen)

- Fiks 2: Oppgrader til helikale rack (stille + 15 % raskere uten mer effekt)

- Triks 3: Presisjonsutstøping (0,1 mm justering = 20 % lavere energiforbruk)

- Løsning 4: Bruk miljøspesifikke smøremidler (ikke lenger «én-fett-til-alle»)

- Hack 5: Legg til tilbakeslagjusteringssett (Presisjon = mindre ombearbeiding)

- YOSOs effektivitetsrevisjon: Vi finner dine svinn for gratis

- Klar for å øke kilestangens effektivitet med 30 %?

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ