၂၀၂၄ ခုနှစ် ဇူလိုင်လတွင် Shenzhen အသစ်ပြုတည်ထားသော ဘက်ထရီစက်ရုံတစ်ခုမှ ကျွန်ုပ်တို့ထံသို့ အရေးပေါ်ဆက်သွယ်ခဲ့ပါသည်။ ၎င်းတို့၏ ဆဲလ်ထပ်ချိုးစက် Rack and Pinion သည် ၆၅% အကျိုးဆောင်မှုဖြင့် အလုပ်လုပ်နေပြီး တစ်နာရီလျှင် ဘက်ထရီ (၂၀၀) ခန့် ထုတ်လုပ်မှုကို လျော့နည်းစေခဲ့ပါသည်။ ၎င်းတို့၏ အင်ဂျင်နီယာက ဆီထိုးမှုနှင့် တည်နေရာစစ်ဆေးမှုများကို ပြုလုပ်ခဲ့သော်လည်း အဖြေမရခဲ့ပါ။ ၁၅ မိနစ်အတွင်း ကျွန်ုပ်တွေ့ရှိခဲ့သည်မှာ 2-module rack ကို 1.5-module pinion နှင့် တွဲသုံးနေခြင်းဖြစ်ပါသည်။ ဤကိုက်ညီမှုမရှိမှုကြောင့် စွမ်းအင်၏ ၃၀% ကို ဖြုန်းတီးခဲ့ရပြီး ပိတ်ဆို့မှုများကို မကြာခဏဖြစ်စေခဲ့ပါသည်။ ၂ နာရီကြာပြုပြင်မှုပြုလုပ်ပြီးနောက် အကျိုးဆောင်မှု ၉၅% သို့ တက်လာခဲ့ပါသည်။

Rack and Pinion အကျိုးဆောင်မှုဆိုသည်မှာ "ပျက်စီးမှုကို ရှောင်ရှားခြင်း" သာမက ပိုမိုနည်းပါးသော စွမ်းအင်ဖြင့် ထုတ်လုပ်မှုပိုများခြင်း၊ ရပ်တန့်မှုနည်းပါးခြင်းနှင့် ပိုမိုနည်းပါးသော ထိန်းသိမ်းမှုများကို ဆိုလိုပါသည်။ YOSO MOTION ၏ ၁၁ နှစ်ကြာ ဂီယာအင်ဂျင်နီယာအဖြစ် ကျွန်ုပ်သည် စနစ် (၂၅၀) ကျော်ကို အကောင်းဆုံးဖြစ်အောင် ပြုပြင်ခဲ့ပါသည် (အသစ်ပြုတည်ထားသော စွမ်းအင်၊ ကုန်ထုတ်စက်ကြီးများ၊ တိကျသော လျှပ်စစ်ပစ္စည်းများ)။ စက်ရုံအများစုသည် ပြင်ဆင်နိုင်သော အသေးစားအမှားများကြောင့် ၂၀-၃၀% အကျိုးဆောင်မှုကို ဆုံးရှုံးနေကြပါသည်။ ဤနေရာတွင် ၂၀၂၄ ခုနှစ် ရလဒ်များဖြင့် အောင်မြင်စွာ အသုံးပြုနိုင်သော နည်းလမ်း (၅) ခုနှင့် မြန်မြန်ဆန်ဆန် မွမ်းမံနိုင်ရန် အခမဲ့စစ်ဆေးရန်စာရင်းကို ဖော်ပြပေးလိုက်ပါသည်။

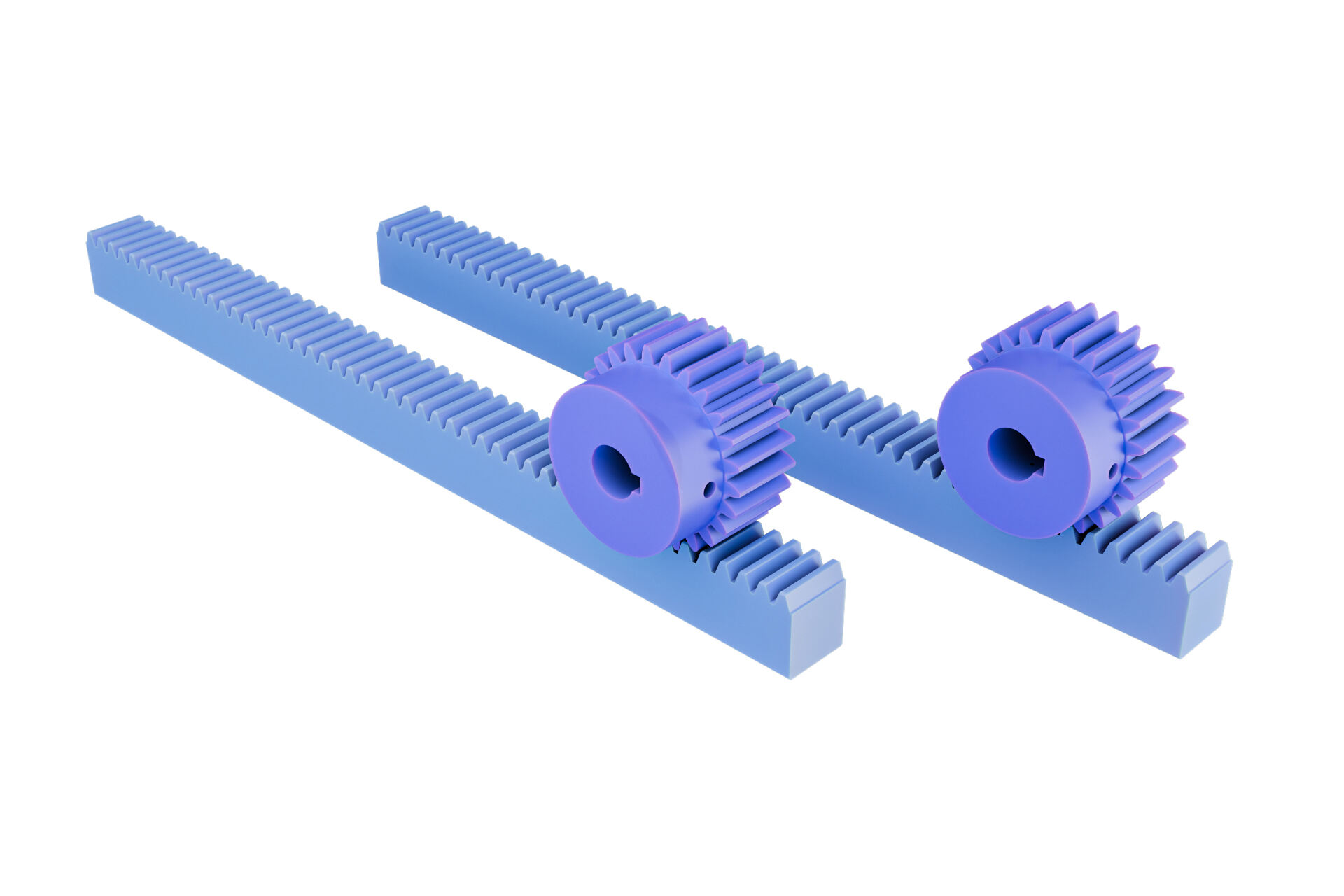

နည်းလမ်း (၁) - Module နှင့် အဆို့ရီပုံသဏ္ဍာန်ကို ကိုက်ညီအောင်ပြုလုပ်ပါ (အကျိုးဆောင်မှုကို အဓိကထိခိုက်စေသော အကြောင်းရင်း)

မော်ဂျူးမကိုက်ညီမှုက စွမ်းဆောင်ရည်ကို တိတ်တဆိတ် လျော့နည်းစေပါသည်။ ၂၀၂၄ ခုနှစ် မတ်လက Changchun စက်ကိရိယာအထူးစက်ရုံတွင် အလားတူပြဿနာရှိခဲ့ပါသည် - 3-module rack ကို “ယူနီဗာဆယ်” 2.5-module pinion နှင့် တွဲသုံးထားခြင်းဖြစ်ပါသည်။ ဖြတ်တောက်နှုန်း 80mm/မိနစ်သာ ရှိပြီး၊ မော်တာသည် လျှပ်စစ်ဓာတ်အား ၂၀% ပိုသုံးနေရပါသည်။ ၃ လကြာ မော်တာကို အပြစ်တင်ခဲ့ကြသော်လည်း၊ မကိုက်ညီမှုကို နောက်မှ တွေ့ရှိခဲ့ပါသည်။

ဖြေရှင်းမှုမှာ အရေးကြီးသော်လည်း ရိုးရှင်းပါသည် - rack ၏ သွားပုံစံနှင့်ကိုက်ညီစေရန် YOSO ၏ 3-module မာကျောသော pinion (HRC60) ကို အစားထိုးပေးခဲ့ပါသည်။ သွားတို့၏ ထိတွေ့မှုစစ်ဆေးကိရိယာဖြင့် ယခင်က ၆၀% ရှိသော meshing ကို ၉၀% အထိ ရရှိစေခဲ့ပါသည်။ တစ်ပတ်အတွင်းတွင် ဖြတ်တောက်နှုန်း 120mm/မိနစ် အထိ ရောက်ရှိပြီး၊ မော်တာလျှပ်စစ်ဓာတ်အား ၂၂% ကျဆင်းကာ၊ ကိရိယာသက်တမ်း ၄၀% တိုးတက်လာခဲ့ပါသည်။ Shenzhen စက်ရုံတွင်လည်း အလားတူ တိုးတက်မှုများကို တွေ့ရှိခဲ့ပါသည် - ဘက်ထရီစုပုံနှုန်း တစ်နာရီလျှင် ၈၀၀ မှ ၁,၀၅၀ ယူနစ်အထိ တိုးတက်လာခဲ့ပါသည်။

အမြန်စစ်ဆေးခြင်း : rack ၏ module ကို တိုင်းတာရန် ကဲလီပါကို အသုံးပြုပါ (၁၀ ချောင်းသွားကြားအကွာအဝေး ÷ ၁၀)။ pinion ၏ module နှင့် တိကျစွာကိုက်ညီအောင် လုပ်ပါ။ စွမ်းဆောင်ရည်မြင့်ရန်အတွက် YOSO ၏ စံ “full-depth tooth profile” (ပြင်ဆင်ထားသော ပုံစံများထက် ၂၅% ပိုမိုထိတွေ့မှုရှိ) ကို ရွေးချယ်ပါ။

ဟက်က်ခ် ၂ - ဟယ်လစ်ကယ် ရက်ခ်များသို့ အဆင့်မြှင့်ပါ (ပါဝါပိုမသုံးဘဲ ပိုတိတ်ဆိတ်ပြီး +၁၅% ပိုမြန်ဆန်)

သာမာန်သွားပါးရက်ခ်များသည် ဈေးပေါသော်လည်း အမြန်နှုန်းမြင့်မားရာတွင် ထိရောက်မှုနည်းပါးပါသည်။ ဒေါင်ကျန်း အတိုင်းအတာ အီလက်ထရောနစ် စက်ရုံသည် ၂၀၂၄ ခုနှစ် ဧပြီလတွင် ဤအချက်ကို သင်ယူခဲ့ရသည် - ၎င်းတို့၏ ၀.၈မီ/စက္ကန့် ပီစီဘီ ဒရိလ်တွင် သာမာန်သွားပါးရက်ခ်ကြောင့် နေ့စဉ် ၁၀ မိနစ်ခန့် ပိတ်ဆို့မှုဖြစ်ခဲ့သည်။ အသံဆူညံမှုသည် ဒီဘီ ၈၅ အထိရောက်ရှိခဲ့ပြီး အလုပ်သမားများအနေဖြင့် နားထောင်ကာကွယ်ရန် လိုအပ်ခဲ့သည်။ အမြန်နှုန်းနှင့် အသံဆူညံမှုသည် ရှောင်လွဲ၍မရနိုင်ဟု ၎င်းတို့ ယူဆခဲ့ကြသော်လည်း ကျွန်ုပ်တို့က ရက်ခ်ကို အစားထိုးပေးခဲ့ပြီးနောက်တွင် ပြောင်းလဲသွားခဲ့သည်။

ကျွန်ုပ်တို့သည် YOSO ၏ YR100 ဟယ်လစ်ကယ် ရက်ခ် (သွားပါး ၃၀ ဒီဂရီ) ကို တပ်ဆင်ခဲ့သည်။ ဟယ်လစ်ကယ် သွားပါးများသည် သာမာန်သွားပါးများ၏ ရုတ်တရက်ထိတွေ့မှုနှင့် နှိုင်းယှဉ်ပါက တဖြည်းဖြည်း ချိတ်ဆက်မှုရှိပြီး ပိတ်ဆို့မှုများကို ဖယ်ရှားပေးကာ အသံဆူညံမှုကို ဒီဘီ ၆၂ သို့ လျှော့ချပေးနိုင်ခဲ့သည်။ အကောင်းဆုံးမှာ ဒရိလ်အမြန်နှုန်းသည် ၀.၉၂မီ/စက္ကန့် အထိရောက်ရှိခဲ့ခြင်းဖြစ်သည် မော်တာအဆင့်မြှင့်တင်မှုမရှိဘဲ - ပွတ်တိုက်မှုလျော့နည်းခြင်းကြောင့် စွမ်းဆောင်ရည် ၁၅% လွတ်မြောက်ခဲ့သည်။ ဇွန်လအထိ နေ့စဉ် ရပ်ဆိုင်းမှုအချိန်သည် ၂ မိနစ်သို့ ကျဆင်းသွားပြီး ပီစီဘီ ထုတ်လုပ်မှု ၁၂% တိုးတက်လာခဲ့သည်။

အဆင့်မြှင့်တင်ရန်အချိန် : စနစ်များတွင် ၀.၅မီ/စက္ကန့် သို့မဟုတ် အသံဆူညံမှု ဒီဘီ ၇၅ ထက်ကျော်လွန်ပါက ဟယ်လစ်ကယ် ရက်ခ်များသည် ချက်ချင်း အကျိုးကျေးဇူးများပေးပို့နိုင်ပါသည်။ ၎င်းတို့သည် သာမာန်သွားပါးရက်ခ်များထက် ၂၀% ပိုမိုကုန်ကျသော်လည်း ၁-၂ လအတွင်း ကုန်ကျစရိတ်ပြန်လည်ရရှိနိုင်ပါသည် (ဒေါင်ကျန်းတွင် ၆ ပတ်အတွင်း ကုန်ကျစရိတ်ပြန်လည်ရရှိခဲ့သည်)။

ဟက်က်ခ် ၃ - တိကျသောဂရုတ်သွန်းခြင်း (0.1mm မှတ်ပုံညီမှု = စွမ်းအင်သုံးစွဲမှု ၂၀% လျော့နည်း)

စက်ရုံအများစုသည် ရက်ခ်များကို ဘောင်များနှင့်တိုက်ရိုက် ပိုးစက်များဖြင့် တပ်ဆင်ကြသည် - မကောင်းသောတပ်ဆင်မှုကြောင့် မှတ်ပုံမညီခြင်းနှင့် စွမ်းအင်ကုန်ခြင်းများ ဖြစ်ပေါ်စေသည်။ ၂၀၂၄ ခုနှစ်၊ မေလတွင် Wuxi အတွင်းရှိ ကားချောင်းစက်ရုံတစ်ခုတွင် ဤပြဿနာကို ကြုံတွေ့ခဲ့ရသည် - ၂ ပတ်ကြာ ဒိုင်းခြင်းပြီးနောက် ရက်ခ်သည် 0.15mm ရွေ့သွားခဲ့ပြီး မော်တာတွင် ဝန် ၂၀% တိုးလာခဲ့သည်။ ဒိုင်းခြင်းစက်တစ်ခုလုံးအတွက် စက္ကန့် ၄၅ မှ ၅၅ သို့ တိုးလာခဲ့ပြီး ရက်ခ်အား မညီညာစွာ စားပွားခဲ့သည်။

ကျွန်ုပ်တို့သည် YOSO ၏ G-900 အထူးခိုင်မာသော epoxy grout ကို ဘောင်အကွာအဝေးများကို ဖြည့်သည့်အတွက် 0.03mm အတွင်း မှတ်ပုံညီမှုကို ထိန်းသိမ်းခဲ့သည်။ တပ်ဆင်စဉ်အတွင်း လေဆာကိရိယာဖြင့် ဖြောင့်မှန်မှုကို စစ်ဆေးခဲ့သည်။ ရလဒ်များ - မော်တာဝန် ၂၁% ကျဆင်းခဲ့ပြီး စက်တစ်ခုလုံး ၄၅ စက္ကန့်သို့ ပြန်လည်ရောက်ရှိခဲ့ပြီး ရက်ခ်စားပွားမှု ၅၀% နှေးကွေးသွားခဲ့သည်။ ပိုမိုမြန်ဆန်သောစက်ဖြင့် စက်ရုံသည် လစဉ် အလုပ်သမားအတွက် ဒေါ်လာ ၈,၀၀၀ ခွေတာနိုင်ခဲ့သည်။

ဂရုတ်သွန်းခြင်းစည်းမျဉ်း : ဝန်ပိုမို (≥၅ တန်) သို့မဟုတ် အမြန်နှုန်းမြင့် (≥၀.၈မ/စက္ကန့်) စနစ်များအတွက် ဂရုတ်သွန်းခြင်းသည် မဖြစ်မနေလိုအပ်ပါသည်။ မလုပ်ပါက ပွတ်တိုက်မှု/မှတ်ပုံမညီမှုကြောင့် စွမ်းဆောင်ရည် ၁၅-၂၀% ဆုံးရှုံးမည်ဖြစ်သည်။

ဟက်က်ခ် ၄ - ပတ်ဝန်းကျင်အလိုက် ဆီထည့်ပစ္စည်းများကို အသုံးပြုပါ (“ဆီတစ်မျိုးတည်းဖြင့် အားလုံးကိုကိုက်ညီ” ကို ရပ်တန့်ပါ)

ယေဘုယျ ဆီအမျိုးအစားများသည် စွမ်းဆောင်ရည်ကို အကျိုးမဖြစ်စေပါ။ 2024 ခုနှစ် ဇွန်လတွင် ဂွမ်းဒေါင်း ကုန်စည်သိုလှောင်ရုံတစ်ခုသည် လစ်သီယမ် ဂရိတ်စ်ကို အသုံးပြုခဲ့ပြီး ဖုန်များကပ adhering ကာ ပွတ်တိုက်မှုကို 35% တိုးစေသည့် အဆီဓာတ်ပါသော အရည်ကို ဖြစ်ပေါ်စေခဲ့သည်။ စီထားသော စက်ရုပ်၏ အမြန်နှုန်းသည် 1.2 မှ 0.9m/s သို့ ကျဆင်းသွားပြီး စက်တန်းကို ၃ ရက်တစ်ကြိမ် သန့်ရှင်းရန် လိုအပ်ခဲ့သည်။

ကျွန်ုပ်တို့သည် YOSO ၏ YL-400 ဖုန်မကပ်သော ဆီ (စင်သော၊ အကပ်အလိုက် ဓာတ်ပေါင်းစပ်မှုများဖြင့် ဖုန်ကို တွန်းလှန်ပေးသည်) သို့ ပြောင်းလဲအသုံးပြုခဲ့ပြီး ဆီဖြည့်သည့် ကာလကို ၃ ရက်မှ ၁၄ ရက်သို့ တိုးမြှင့်ခဲ့သည်။ ပွတ်တိုက်မှု 40% ကျဆင်းသွားပြီး စက်ရုပ်၏ အမြန်နှုန်း 1.2m/s သို့ ပြန်လည်ရရှိခဲ့ပြီး သန့်ရှင်းရေးအချိန် 90% ကျဆင်းသွားခဲ့သည်။ ထုပ်ပိုးမှု စွမ်းဆောင်ရည် တစ်နာရီလျှင် 300 ထုပ် တိုးတက်လာခဲ့သည်။

ဆီအမျိုးအစား ရွေးချယ်မှု လမ်းညွှန် : ဖုန်များသော (ကုန်စည်/CNC) → YL-400; စိုသော (PCB/ဆီအေး) → YL-500; အပူချိန်မြင့် (ကြိုးများပေါင်းခြင်း/ကြိုးများပေါင်းခြင်း) → YL-600 (အများဆုံး 200°C)။ မှန်ကန်သော ဂရိတ်စ်သည် ပွတ်တိုက်မှုကို 30-40% လျှော့ချပေးပါသည်။

နည်းလမ်း 5: Backlash Adjustment Kits ကို ထပ်ဖြည့်ပါ (တိကျမှု = ပြန်လုပ်ရန် လိုအပ်မှု နည်းပါးခြင်း)

0.05mm အထက်ရှိသော ဘက်လက်ချ်သည် တိကျမှုကိုပျက်စီးစေပြီး ထိရောက်မှုကို ဖျက်ဆီးနိုင်သည့် ပြန်လည်ပြုပြင်မှုများကို ဖြစ်စေသည်။ ဇူဟိုင်းရှိ 3C ကင်မရာစက်ရုံတစ်ခုတွင် 2024 ခုနှစ် ဇူလိုင်လက 0.1mm ဘက်လက်ချ်ရှိခဲ့ပြီး မော်ဂျူးများ၏ 15% သည် တိကျစွာ မကိုက်ညီခဲ့ကာ နေ့စဉ်လက်ဖြင့် ၂ နာရီပြန်လည်ပြုပြင်ရန် လိုအပ်ခဲ့သည်။

YOSO ၏ ဘက်လက်ချ်ညှိခြင်းကစ် (တိကျသော ဂီယာများပါဝင်) ကို တပ်ဆင်ကာ ဘက်လက်ချ်ကို 0.02mm အထိ လျှော့ချခဲ့သည်။ အားလုံးကို တစ်ပတ်လျှင် ၅ မိနစ်စစ်ဆေးရန် အမှတ်အသားပြုထားသော ဘောလ်တို့ကို အသုံးပြုခဲ့သည်။ ပြန်လည်ပြုပြင်မှုများ 2% အထိ ကျဆင်းသွားပြီး နေ့စဉ်ပြုပြင်မှုအချိန် ၁.၅ နာရီ လျော့ကျသွားကာ အလုပ်သမားအရင်းအမြစ် များမလိုအပ်ဘဲ ကင်မရာမော်ဂျူးထုတ်လုပ်မှု 10% တိုးတက်လာခဲ့သည်။

ဘက်လက်ချ် နယ်နိမိတ်များ : တိကျမှု (3C/ကင်မရာ) → ≤0.03mm; စက်ကြီးများ (စတမ်းပင်) → ≤0.08mm; အထွေထွေ (ပက်ကေ့ခ်ချုပ်) → ≤0.1mm။ ဤတန်ဖိုးများကို ကျော်လွန်ပါက ပြန်လည်ပြုပြင်မှု/ထိရောက်မှုဆုံးရှုံးမှုများ မြင့်တက်လာမည်။

YOSO ၏ ထိရောက်မှုစစ်ဆေးခြင်း - ကျွန်ုပ်တို့သည် သင့်အတွက် အခမဲ့ အဆုံးရှုံးနေမှုများကို ရှာဖွေပေးပါသည်

စက်ရုံအများစုသည် ကျွန်ုပ်တို့က မပြသမချင်း သူတို့၏ ထိရောက်မှုဆုံးရှုံးမှုများကို မသိကြပါ။ ကျွန်ုပ်တို့၏ အခမဲ့ ၃၀ မိနစ်ကြာ ထိရောက်မှုစစ်ဆေးမှုတွင် အောက်ပါတို့ ပါဝင်ပါသည်-

-

နေရာတွင်/ဗားရှူယာလ်စစ်ဆေးခြင်း : ဂီယာနှင့် ပီနီယန်ကိုက်ညီမှု၊ တိကျမှု၊ ဆီသွင်းမှု၊ ဘက်လက်ချ်တို့ကို စစ်ဆေးပါ (စက်ရပ်ခြင်းမလိုအပ်ပါ)

-

ထိရောက်မှုအစီရင်ခံစာ : လက်ရှိ ထိရောက်မှုနှင့် အကျိုးအမြတ်ရရှိနိုင်မှုကို တွက်ချက်ပါ (ဥပမာ - "မော်ဂျူး ကိုက်ညီမှုမရှိခြင်းကို ဖြေရှင်းပါက = ၁၅% ပိုမြန်သော အမြန်နှုန်း")။

-

ဦးစားပေး ပြင်ဆင်ရန် စာရင်း : ROI အလိုက် ပြင်ဆင်မှုများကို အဆင့်သတ်မှတ်ပါ (ဥပမာ - "ဘက်လက် ချိန်ညှိမှုသည် တစ်ပတ်အတွင်း ကိုယ့်ကိုယ်ကို ပြန်လည် ပေးဆပ်ပါသည်")။

ရှန်ကျင်း စက်ရုံသည် ၂၀ မိနစ်ကြာ စစ်ဆေးမှုဖြင့် မော်ဂျူး ကိုက်ညီမှုမရှိခြင်းကို ဖော်ထုတ်နိုင်ခဲ့ပြီး ထိရောက်မှု ၃၀% တိုးတက်မည်ဟု ခန့်မှန်းခဲ့သည်။ ၎င်းတို့သည် နောက်နေ့တွင် ပြင်ဆင်ခဲ့ပြီး ရလဒ်ကို ချက်ချင်း တွေ့ရှိခဲ့သည်။

သင့်ရက်ခ်၏ ထိရောက်မှုကို ၃၀% တိုးတက်စေရန် အဆင်သင့်ဖြစ်ပါပြီလား။

ရှန်ကျင်း စက်ရုံသည် ၂ နာရီအတွင်း ၉၅% ထိရောက်မှုကို ရရှိခဲ့သည်။ ဒုန်းကျွန်းသည် ရပ်တန့်မှုကို ၈၀% လျှော့ချနိုင်ခဲ့သည်။ ဤအကျိုးကျေးဇူးများကို ဈေးကြီးသော အဆင့်မြှင့်တင်မှုများ မလိုအပ်ပါ - သေးငယ်ပြီး လွဲချော်နေသော အမှားများကိုသာ ပြင်ဆင်ရန် လိုအပ်ပါသည်။

သင့်ရက်ခ်သည် နှေးကွေးပြီး အသံများနေသည်၊ စွမ်းအင်ကို အလွန်အကျွံသုံးနေပါက အကုန်အကျများနေမှုကို ရှာဖွေပါ။ သင့်အသုံးပြုမှု (ဥပမာ - သစ်လွင် စွမ်းအင် ဘက်ထရီ စီးထားခြင်း) နှင့် လက်ရှိ ထုတ်လုပ်မှု (ဥပမာ - တစ်နာရီလျှင် ၈၀၀ ခု) ကို ကျွန်ုပ်တို့ထံ ပေးပို့ပါ။ ၂၄ နာရီအတွင်း အခမဲ့ ထိရောက်မှု ခန့်မှန်းချက်နှင့် "ရက်ခ် ထိရောက်မှု စစ်ဆေးရန် စာရင်း" ကို ပေးပို့ပေးပါမည်။

တာဝန်မလိုပါ— သင့်စနစ်၏ အကျိုးဆောင်နိုင်စွမ်းကို အမြင့်ဆုံးဖြစ်အောင်သာ လုပ်ဆောင်ပေးလိုပါသည်။ အသုံးမကျသည့်အရာများကို ထုတ်လုပ်မှုဆီသို့ ပြောင်းလဲလိုက်ပါ။ ယနေ့ပင် ကျွန်ုပ်တို့၏ ထိရောက်မှုအဖွဲ့ကို ဆက်သွယ်ပါ။

အကြောင်းအရာများ

- နည်းလမ်း (၁) - Module နှင့် အဆို့ရီပုံသဏ္ဍာန်ကို ကိုက်ညီအောင်ပြုလုပ်ပါ (အကျိုးဆောင်မှုကို အဓိကထိခိုက်စေသော အကြောင်းရင်း)

- ဟက်က်ခ် ၂ - ဟယ်လစ်ကယ် ရက်ခ်များသို့ အဆင့်မြှင့်ပါ (ပါဝါပိုမသုံးဘဲ ပိုတိတ်ဆိတ်ပြီး +၁၅% ပိုမြန်ဆန်)

- ဟက်က်ခ် ၃ - တိကျသောဂရုတ်သွန်းခြင်း (0.1mm မှတ်ပုံညီမှု = စွမ်းအင်သုံးစွဲမှု ၂၀% လျော့နည်း)

- ဟက်က်ခ် ၄ - ပတ်ဝန်းကျင်အလိုက် ဆီထည့်ပစ္စည်းများကို အသုံးပြုပါ (“ဆီတစ်မျိုးတည်းဖြင့် အားလုံးကိုကိုက်ညီ” ကို ရပ်တန့်ပါ)

- နည်းလမ်း 5: Backlash Adjustment Kits ကို ထပ်ဖြည့်ပါ (တိကျမှု = ပြန်လုပ်ရန် လိုအပ်မှု နည်းပါးခြင်း)

- YOSO ၏ ထိရောက်မှုစစ်ဆေးခြင်း - ကျွန်ုပ်တို့သည် သင့်အတွက် အခမဲ့ အဆုံးရှုံးနေမှုများကို ရှာဖွေပေးပါသည်

- သင့်ရက်ခ်၏ ထိရောက်မှုကို ၃၀% တိုးတက်စေရန် အဆင်သင့်ဖြစ်ပါပြီလား။

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ