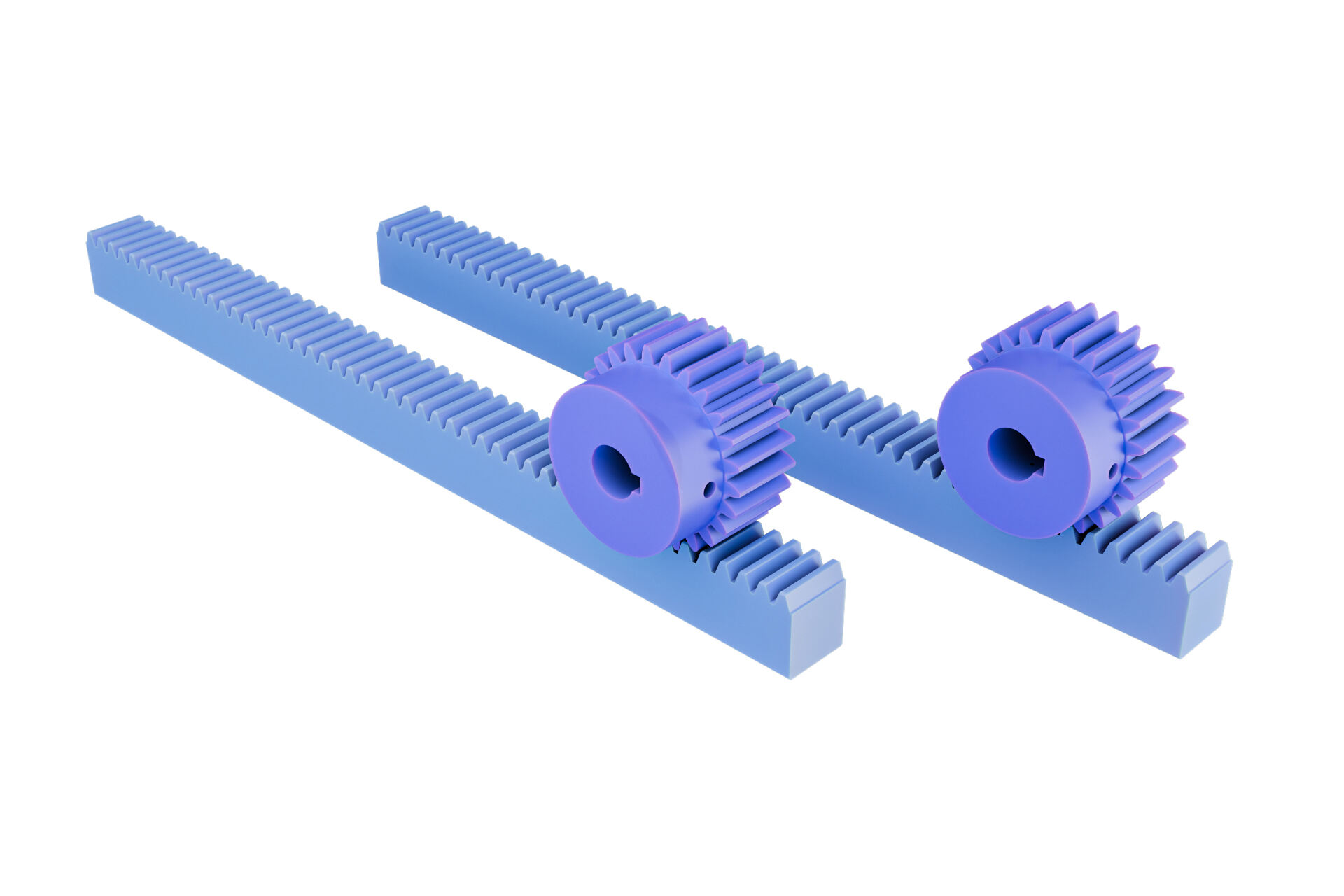

Temmuz 2024'te bir Şenjen yeni enerji pil fabrikası bizi acil şekilde aradı: hücre istifleme hattındaki kremayer ve pinyon sistemi %65 verimle çalışıyordu ve saatte 200 pil kadar üretim kaybına neden oluyordu. Mühendisleri yağlamayı ve hizalamayı kontrol etti ancak çözüm bulamadı. Ben sorunu 15 dakikada tespit ettim: 2 modüllü bir kremayer, 1.5 modüllü bir pinyonla eşleşmişti. Bu uyumsuzluk, enerjinin %30'unu harcıyordu ve sık sık takılmalara yol açıyordu. İki saatlik bir onarım ile verimlilik %95 seviyesine çıktı.

Kremayer ve pinyon verimliliği sadece 'arıza yaşamamak' anlamına gelmez—daha az enerjiyle daha fazla üretim, daha az duruş ve daha düşük bakım maliyeti demektir. YOSO MOTION'ın 11 yıllık aktarma uzmanı olarak, 250'den fazla sistemi optimize ettim (yeni enerji, ağır makine, hassas elektronik). Çoğu fabrika küçük ve düzeltilebilir hatalardan dolayı %20-30 verim kaybediyor. İşte kanıtlanmış 5 yöntem, 2024 sonuçları ve hızlıca yükseltmek için ücretsiz bir kontrol listesi.

Hile 1: Modülü ve Diş Profilini Eşleştirin (En Çok Gözden Kaçırılan Verimlilik Katili)

Modül uyumsuzluğu sessizce verimliliği düşürür. Mart 2024'te Changchun'daki bir ağır makine tezgahı fabrikası aynı sorunu yaşadı: 3 modüllü rulman, "evrensel" 2,5 modüllü pinyonla eşleştirilmişti. Kesme hızı dakikada 80 mm ile sınırlıydı ve motor %20 fazla akım çekiyordu. Üç ay boyunca sorunu motorda zannedip pinyon-rulman uyumsuzluğunu fark edemediler.

Çözüm kritik ama basitti: Rulmanın diş profiliyle eşleşmesi için evrensel pinyonu YOSO'nun 3 modüllü sertleştirilmiş pinyonuyla (HRC60) değiştirdik. Diş temas kontrol cihazı, önceki %60'ın aksine %90 temas sağladı. Bir hafta içinde kesme hızı dakikada 120 mm'ye ulaştı, motor akımı %22 düştü ve takım ömrü %40 arttı. Şenzhen fabrikasında da benzer kazanımlar görüldü: pil istifleme hızı saatte 800'den saatte 1.050 birime çıktı.

Hızlı Kontrol : Rulmanın modülünü ölçmek için bir kumpas kullanın (10 diş arasındaki mesafe ÷ 10). Pinyonun modülüyle tam olarak eşleştirin. Yüksek verimlilik için değiştirilmemiş profillere göre %25 daha fazla temas alanına sahip olan YOSO standart "tam derinlikli diş profili"ni tercih edin.

Hile 2: Helisel Dişlilere Geçin (Daha Sessiz + Daha Fazla Güç Gerekmeden %15 Daha Hızlı)

Düz dişliler ucuzdur ancak yüksek hızlarda verimsizdir. Dongguan'daki bir hassas elektronik fabrikası bunu Nisan 2024'te öğrendi: 0,8 m/s hızındaki PCB matkaplarının düz dişli dişlisi günde 10 dakika tıkanmaya neden oluyordu. Gürültü seviyesi 85 dB'ye ulaştı—işçilerin kulak koruyucu kullanması gerekiyordu. Hız ve gürültünün kaçınılmaz olduğunu düşünüyorlardı—ta ki dişliyi değiştirene kadar.

YOSO'nun YR100 helisel dişlisini (30° diş açısı) taktık. Helisel dişliler kademeli olarak eşleşir (düz dişlilerin ani temasının aksine), böylece tıkanmaları ortadan kaldırır ve gürültüyü 62 dB'ye düşürür. En iyisi: delme hızı 0,92 m/s'ye çıktı motor yükseltmesi olmadan —düşürülen sürtünme, %15 verim artışı sağladı. Haziran ayına kadar günlük durma süresi 2 dakikaya düştü, PCB üretimi %12 arttı.

Ne Zaman Yükseltme Yapılmalı : ≥0,5 m/s hız veya >75 dB gürültü seviyesinde olan sistemler için helisel dişliler anında kazanç sağlar. Düz dişlilerden %20 daha pahalıdır ancak 1-2 ay içinde kendini amorti eder (Dongguan maliyetleri 6 haftada geri kazandı).

Hile 3: Hassas Harç Dolumu (0,1 mm Hizalama = %20 Daha Az Enerji Kullanımı)

Çoğu fabrika raf sistemlerini doğrudan şasilerine cıvatalar—kötü montaj hizalanmaya ve enerji kaybına neden olur. Mayıs 2024'te Wuxi'deki bir otomotiv şasi fabrikası bu sorunu yaşadı: iki haftalık kaynak işleminden sonra raf 0,15 mm kaydı, motor yükünü %20 artırdı. Kaynak döngü süresi şasi başına 45'ten 55 saniyeye çıktı ve raf dişleri düzensiz şekilde aşındı.

Çerçeve boşluklarını doldurmak için YOSO'nun G-900 yüksek mukavemetli epoksi harcını kullandık ve hizalamayı 0,03 mm içinde tuttuk. Kurulum sırasında bir lazer aleti ile doğruluk sağlandı. Sonuçlar: motor yükü %21 düştü, döngü süresi tekrar 45 saniyeye indi ve raf aşınması %50 oranında yavaşladı. Fabrika, daha hızlı döngüler sayesinde aylık 8.000 ABD doları işçilik maliyetinden tasarruf etti.

Harç Dolumu Kuralı : Yüksek yük (≥5 ton) veya yüksek hız (≥0,8 m/s) sistemleri için harç dolumu zorunludur. Atlanırsa, sürtünme/hizalanma verimliliği %15-20 oranında düşer.

Hile 4: Ortama Özel Yağlayıcılar Kullanın (Artık "Tek Yağ Her Şey İçin" Yok)

Genel amaçlı yağlama maddeleri verimliliği israf eder. Bir Guangzhou lojistik deposu, Haziran 2024'te standart lityum gresi kullandı: toz yapıştı ve sürtünmeyi %35 artıran aşındırıcı bir macun oluşturdu. Sıralama robotunun hızı 1,2'den 0,9 m/s'ye düştü ve raf her 3 günde bir temizlenmek zorunda kaldı.

Toza dayanıklı YOSO YL-400 gresine (sentetik, yapışmaz katkılar tozu iter) geçtik ve yağlama aralıklarını 3 günden 14 güne çıkardık. Sürtünme %40 azaldı, robot hızı 1,2 m/s'ye geri döndü ve temizlik süresi %90 düştü. Sıralama kapasitesi saatte 300 paket arttı.

Gres Uygunluk Kılavuzu : Tozlu (lojistik/CNC) → YL-400; Islak (PCB/soğutucu) → YL-500; Yüksek sıcaklık (kaynak/dövme) → YL-600 (maks. 200°C). Doğru gres sürtünmeyi %30-40 oranında azaltır.

Püf Noktası 5: Geri Alma Ayar Kiti Ekleyin (Hassasiyet = Daha Az Tekrar İşleme)

0,05 mm'den fazla boşluk, hassasiyeti bozar ve verimliliği düşüren yeniden işleme neden olur. Temmuz 2024'te bir Zhuhai 3C kamera fabrikasında 0,1 mm boşluk vardı: modüllerin %15'i hizalanamadı ve günde 2 saatlik manuel yeniden işleme gerektirdi.

Boşluğu 0,02 mm'ye düşürmek için YOSO'nun boşluk ayar setini (hassas dişlilerle birlikte verilir) taktık. Haftalık 5 dakikalık kontroller için ayar cıvatalarını işaretledik. Yeniden işleme oranı %2'ye düştü, günlük yeniden işleme süresi 1,5 saat azaldı ve ek iş gücü olmadan kamera modülü üretimi %10 arttı.

Boşluk Eşikleri : Hassas (3C/kamera) → ≤0,03 mm; Ağır makine (presleme) → ≤0,08 mm; Genel (ambalaj) → ≤0,1 mm. Bunları aşarsanız, yeniden işleme/verimlilik kayıpları hızla artar.

YOSO Verimlilik Denetimi: Kayıplarınızı Ücretsiz Buluruz

Çoğu fabrika, biz gösterene kadar verimlilik kayıplarını bilmez. Ücretsiz 30 dakikalık verimlilik denetimimiz şunları içerir:

-

Sahada/Sanal Kontrol : Dişli-pinyon uyumu, hizalama, yağlama ve boşluk kontrolü (kesinti yok).

-

Verimlilik Raporu : Mevcut verimliliği ve potansiyel kazanımları hesaplayın (örneğin, "Modül uyumsuzluğunu giderin = %15 daha hızlı hız").

-

Öncelikli Düzeltme Listesi : Düzeltmeleri getiri oranına göre sıralayın (örneğin, "Boşluk ayarlaması 1 hafta içinde kendini karşılar").

Shenzhen fabrikasının 20 dakikalık denetimi modül uyumsuzluğunu tespit etti ve verimlilikte %30'luk artış öngördü. Ertesi gün bunu düzelttiler ve sonuçları hemen gördüler.

Raf Verimliliğinizi %30 Artırmaya Hazır mısınız?

Shenzhen fabrikası 2 saatte %95 verimliliğe ulaştı. Dongguan, durma süresini %80 azalttı. Bu kazanımlar maliyetli yükseltmeler gerektirmez—sadece küçük, gözden kaçan hataları düzeltmeniz yeterlidir.

Raf sisteminiz yavaş, gürültülü veya enerji tüketimi yüksekse, israfı bulalım. Bize uygulamanızı (örneğin, yeni enerji batarya istifleme) ve mevcut çıktınızı (örneğin, saatte 800 birim) gönderin. Size 24 saat içinde ücretsiz bir verimlilik tahmini ve "Raf Verimliliği Kontrol Listesi" göndereceğiz.

Hiçbir yükümlülük yok—sadece sisteminizin potansiyelini en üst seviyeye çıkarmak istiyoruz. İsrarı verimlilik ekibimizle bugün iletişime geçerek verimsizliği üretkenliğe dönüştürün.

İçindekiler

- Hile 1: Modülü ve Diş Profilini Eşleştirin (En Çok Gözden Kaçırılan Verimlilik Katili)

- Hile 2: Helisel Dişlilere Geçin (Daha Sessiz + Daha Fazla Güç Gerekmeden %15 Daha Hızlı)

- Hile 3: Hassas Harç Dolumu (0,1 mm Hizalama = %20 Daha Az Enerji Kullanımı)

- Hile 4: Ortama Özel Yağlayıcılar Kullanın (Artık "Tek Yağ Her Şey İçin" Yok)

- Püf Noktası 5: Geri Alma Ayar Kiti Ekleyin (Hassasiyet = Daha Az Tekrar İşleme)

- YOSO Verimlilik Denetimi: Kayıplarınızı Ücretsiz Buluruz

- Raf Verimliliğinizi %30 Artırmaya Hazır mısınız?

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ