ในเดือนกรกฎาคม 2024 โรงงานแบตเตอรี่พลังงานใหม่แห่งหนึ่งในเซินเจิ้นได้ติดต่อเรามาอย่างเร่งด่วน: ระบบแร็คและพินเนียนบนสายการซ้อนเซลล์ของพวกเขาทำงานที่ประสิทธิภาพเพียง 65% ส่งผลให้ผลผลิตลดลง 200 แบตเตอรี่/ชั่วโมง วิศวกรของลูกค้าตรวจสอบการหล่อลื่นและการจัดแนวเรียบร้อยแล้ว แต่ไม่สามารถแก้ปัญหาได้ ผมพบสาเหตุภายใน 15 นาที: ใช้แร็คขนาดมอดูล 2 คู่กับพินเนียนขนาดมอดูล 1.5 การจับคู่ที่ไม่สอดคล้องกันนี้ทำให้สูญเสียพลังงานถึง 30% และก่อให้เกิดการติดขัดบ่อยครั้ง การแก้ไขภายใน 2 ชั่วโมงช่วยยกระดับประสิทธิภาพไปสู่ระดับ 95%

ประสิทธิภาพของระบบแร็คและพินเนียนไม่ใช่แค่การ "ป้องกันความล้มเหลว" เท่านั้น แต่หมายถึงการผลิตได้มากขึ้นด้วยพลังงานที่น้อยลง หยุดเครื่องน้อยลง และค่าบำรุงรักษาก็ต่ำลงด้วย ในฐานะวิศวกรส่งกำลังของ YOSO MOTION ที่มีประสบการณ์ 11 ปี ผมได้ปรับปรุงระบบต่างๆ กว่า 250 ระบบทั่วโลก (พลังงานใหม่ เครื่องจักรหนัก อิเล็กทรอนิกส์ความแม่นยำสูง) โดยปกติโรงงานส่วนใหญ่จะสูญเสียประสิทธิภาพไป 20-30% จากข้อผิดพลาดเล็กๆ ที่สามารถแก้ไขได้ ต่อไปนี้คือเทคนิค 5 ประการ ผลลัพธ์จากปี 2024 และรายการตรวจสอบฟรีเพื่อการอัปเกรดอย่างรวดเร็ว

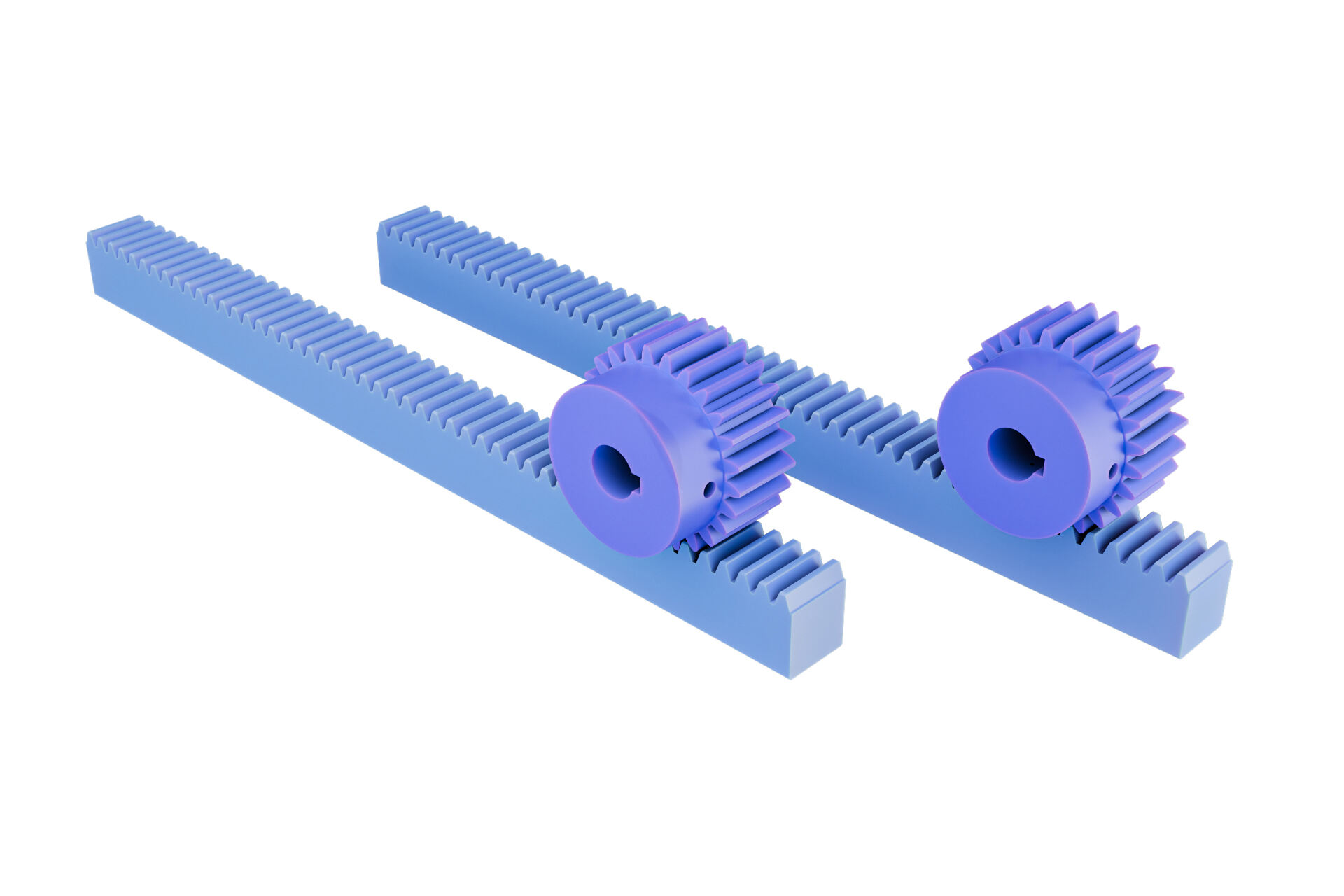

เทคนิคที่ 1: จับคู่มอดูลและรูปทรงฟันให้สอดคล้องกัน (ตัวฆ่าประสิทธิภาพอันดับหนึ่งที่คนมักมองข้าม)

การไม่ตรงกันของโมดูลทำให้ประสิทธิภาพลดลงอย่างเงียบๆ โรงงานเครื่องจักรหนักฉางชุนเคยประสบปัญหาเดียวกันในเดือนมีนาคม 2024: ราวฟันเฟือง 3 โมดูลถูกติดตั้งร่วมกับพินเนียนที่อ้างว่าเป็น 'สากล' ขนาด 2.5 โมดูล ความเร็วในการตัดถูกจำกัดไว้ที่ 80 มม./นาที และมอเตอร์ใช้กระแสไฟฟ้าเกินขึ้น 20% เป็นเวลา 3 เดือนพวกเขาโทษมอเตอร์ จนกระทั่งพบสาเหตุจากการไม่ตรงกันของโมดูล

วิธีแก้ปัญหานั้นสำคัญแต่ทำได้ง่าย: เราเปลี่ยนพินเนียนสากลเป็นพินเนียนแข็งแบบ 3 โมดูลของ YOSO (HRC60) เพื่อให้ตรงกับรูปทรงฟันของราวฟันเฟือง เครื่องตรวจสอบการสัมผัสฟันช่วยให้มั่นใจว่ามีการสอดคล้องกัน 90% (เทียบกับ 60% ก่อนหน้า) ภายในหนึ่งสัปดาห์ ความเร็วในการตัดเพิ่มขึ้นเป็น 120 มม./นาที กระแสไฟของมอเตอร์ลดลง 22% และอายุการใช้งานของเครื่องมือเพิ่มขึ้น 40% โรงงานแห่งหนึ่งในเซินเจิ้นก็ได้ผลลัพธ์ที่คล้ายกัน: ความเร็วในการจัดเรียงแบตเตอรี่เพิ่มจาก 800 เป็น 1,050 หน่วย/ชั่วโมง

ตรวจสอบอย่างรวดเร็ว : ใช้เวอร์เนียคาลิเปอร์วัดโมดูลของราวฟันเฟือง (ระยะห่างระหว่างฟัน 10 ซี่ ÷ 10) ให้จับคู่โมดูลของพินเนียนอย่างแม่นยำ เพื่อประสิทธิภาพสูงสุด เลือกใช้รูปทรงฟันเต็มรูปแบบมาตรฐานของ YOSO ('full-depth tooth profile') ซึ่งมีพื้นที่สัมผัสมากกว่าแบบปรับแต่งถึง 25%

เคล็ดลับที่ 2: อัปเกรดเป็นชุดเฟืองเกลียว (เงียบกว่า + เร็วขึ้น 15% โดยไม่ต้องใช้พลังงานเพิ่ม)

ชุดเฟืองฟันตรงมีราคาถูก แต่ไม่มีประสิทธิภาพเมื่อใช้ความเร็วสูง โรงงานอิเล็กทรอนิกส์ความแม่นยำในตงกวนได้เรียนรู้บทเรียนนี้ในเดือนเมษายน 2024: ชุดเฟืองฟันตรงในเครื่องเจาะแผงวงจรพิมพ์ (PCB) ที่ทำงานที่ความเร็ว 0.8 เมตร/วินาที ทำให้เกิดการติดขัดวันละ 10 นาที เสียงดังระดับ 85 เดซิเบล — พนักงานจำเป็นต้องสวมอุปกรณ์ป้องกันหู พวกเขาคิดว่าความเร็วและเสียงดังเป็นสิ่งที่หลีกเลี่ยงไม่ได้ — จนกระทั่งเราเปลี่ยนชุดเฟือง

เราติดตั้งชุดเฟืองเกลียว YOSO รุ่น YR100 (มุมฟัน 30°) เฟืองเกลียวจะสัมผัสกันอย่างค่อยเป็นค่อยไป (ต่างจากฟันตรงที่สัมผัสกันทันที) จึงช่วยกำจัดปัญหาการติดขัดและลดเสียงลงเหลือ 62 เดซิเบล สิ่งที่ดีที่สุดคือ ความเร็วในการเจาะเพิ่มขึ้นเป็น 0.92 เมตร/วินาที โดยไม่ต้องอัปเกรดมอเตอร์ — การลดแรงเสียดทานทำให้ประสิทธิภาพเพิ่มขึ้น 15% ภายในเดือนมิถุนายน เวลาหยุดทำงานลดลงเหลือเพียง 2 นาทีต่อวัน และผลิตภัณฑ์ PCB เพิ่มขึ้น 12%

เมื่อใดควรอัปเกรด : สำหรับระบบที่มีความเร็ว ≥0.5 เมตร/วินาที หรือเสียงดังเกิน 75 เดซิเบล การใช้ชุดเฟืองเกลียวจะให้ผลประโยชน์ทันที แม้ว่าจะมีราคาสูงกว่าชุดเฟืองฟันตรง 20% แต่สามารถคืนทุนภายใน 1-2 เดือน (ตงกวนคืนทุนภายใน 6 สัปดาห์)

เคล็ดลับที่ 3: การเทเกร้าต์แบบแม่นยำ (การจัดแนว 0.1 มม. = ลดการใช้พลังงานได้ 20%)

โรงงานส่วนใหญ่ยึดชั้นวางด้วยสลักเกลียวตรงกับโครงสร้าง—การติดตั้งที่ไม่ดีทำให้เกิดการเบี้ยวและการสูญเสียพลังงาน โรงงานผลิตแชสซีรถยนต์แห่งหนึ่งในเมืองอู๋ซีประสบปัญหานี้ในเดือนพฤษภาคม 2024: ชั้นวางเลื่อนไป 0.15 มม. หลังจากการเชื่อมเป็นเวลา 2 สัปดาห์ ทำให้ภาระมอเตอร์เพิ่มขึ้น 20% เวลาในการรอบการเชื่อมเพิ่มจาก 45 เป็น 55 วินาทีต่อแชสซี และฟันของชั้นวางสึกหรออย่างไม่สม่ำเสมอ

เราใช้เกร้าต์อีพ็อกซี่ความแข็งแรงสูงรุ่น G-900 จาก YOSO เพื่อเติมช่องว่างในโครงสร้าง ทำให้สามารถควบคุมการจัดแนวภายใน 0.03 มม. โดยใช้เครื่องมือเลเซอร์ตรวจสอบความตรงขณะติดตั้ง ผลลัพธ์: ภาระมอเตอร์ลดลง 21% เวลาแต่ละรอบกลับมาที่ 45 วินาที และอัตราการสึกหรอของชั้นวางลดลง 50% โรงงานประหยัดค่าแรงได้ 8,000 ดอลลาร์สหรัฐต่อเดือนจากกระบวนการที่เร็วขึ้น

กฎการเทเกร้าต์ : สำหรับระบบที่รับน้ำหนักมาก (≥5 ตัน) หรือความเร็วสูง (≥0.8 ม./วินาที) การเทเกร้าต์เป็นสิ่งจำเป็น หากข้ามขั้นตอนนี้ไป จะเกิดแรงเสียดทานและการเบี้ยว ทำให้ประสิทธิภาพลดลง 15-20%

เคล็ดลับที่ 4: ใช้น้ำมันหล่อลื่นที่เหมาะสมกับสภาพแวดล้อม (ลืมไปได้เลยกับแนวทาง 'ใช้น้ำมันชนิดเดียวสำหรับทุกอย่าง')

น้ำมันหล่อลื่นทั่วไปทำให้ประสิทธิภาพลดลง คลังสินค้าโลจิสติกส์แห่งหนึ่งในกว่างโจวใช้น้ำมันหล่อลื่นลิเธียมทั่วไปในเดือนมิถุนายน 2024: ฝุ่นเกาะติดและกลายเป็นคราบเหนียวที่เพิ่มแรงเสียดทานขึ้น 35% ความเร็วของหุ่นยนต์จัดเรียงสินค้าลดลงจาก 1.2 เป็น 0.9 เมตร/วินาที และต้องทำความสะอาดรางทุก 3 วัน

เราเปลี่ยนมาใช้น้ำมันหล่อลื่นกันฝุ่น YOSO รุ่น YL-400 (สังเคราะห์ มีสารต้านการยึดติดที่ช่วยผลักฝุ่น) และยืดช่วงเวลาระหว่างการหล่อลื่นจาก 3 เป็น 14 วัน แรงเสียดทานลดลง 40% ความเร็วหุ่นยนต์กลับมาที่ 1.2 เมตร/วินาที และเวลาที่ใช้ในการทำความสะอาดลดลง 90% ความสามารถในการจัดเรียงเพิ่มขึ้น 300 พัสดุ/ชั่วโมง

คู่มือการเลือกน้ำมันหล่อลื่นให้เหมาะสม : สถานที่มีฝุ่น (โลจิสติกส์/CNC) → YL-400; สถานที่เปียก (PCB/น้ำหล่อเย็น) → YL-500; อุณหภูมิสูง (เชื่อม/ตีขึ้นรูป) → YL-600 (สูงสุด 200°C) น้ำมันหล่อลื่นที่เหมาะสมช่วยลดแรงเสียดทานได้ 30-40%

เคล็ดลับข้อที่ 5: เพิ่มชุดอุปกรณ์ปรับช่องว่าง (Precision = งานแก้ไขน้อยลง)

ช่องว่างเกิน 0.05 มม. ทำให้ความแม่นยำเสียไป และก่อให้เกิดงานแก้ไขซ้ำที่ลดประสิทธิภาพลง โรงงานผลิตกล้องในจูไห่แห่งหนึ่งมีปัญหาช่องว่าง 0.1 มม. ในเดือนกรกฎาคม 2024: โมดูล 15% ไม่สามารถจัดแนวได้อย่างถูกต้อง ต้องใช้เวลาแก้ไขด้วยมือ 2 ชั่วโมงต่อวัน

เราติดตั้งชุดอุปกรณ์ปรับช่องว่างของ YOSO (มาพร้อมกับรางฟันเฟืองความแม่นยำสูง) เพื่อลดช่องว่างลงเหลือ 0.02 มม. เรานำเครื่องหมายไว้ที่สลักน็อตเพื่อตรวจสอบทุกสัปดาห์ใช้เวลาเพียง 5 นาที งานแก้ไขลดลงเหลือ 2% เวลาการแก้ไขรายวันลดลง 1.5 ชั่วโมง และผลผลิตโมดูลกล้องเพิ่มขึ้น 10% โดยไม่ต้องเพิ่มแรงงาน

ค่าเกณฑ์ช่องว่าง : ความแม่นยำ (3C/กล้อง) → ≤0.03 มม.; เครื่องจักรหนัก (เครื่องตัดพัมพ์) → ≤0.08 มม.; ทั่วไป (บรรจุภัณฑ์) → ≤0.1 มม. หากเกินค่าเหล่านี้ งานแก้ไขและการสูญเสียประสิทธิภาพจะพุ่งสูงขึ้น

การตรวจสอบประสิทธิภาพของ YOSO: เราค้นหาจุดสูญเสียให้คุณโดยไม่คิดค่าใช้จ่าย

โรงงานส่วนใหญ่ไม่ทราบว่าตนเองสูญเสียประสิทธิภาพไปมากแค่ไหน—จนกว่าเราจะแสดงให้เห็น การตรวจสอบประสิทธิภาพฟรี 30 นาทีของเราประกอบด้วย:

-

การตรวจสอบในสถานที่หรือผ่านระบบออนไลน์ : ตรวจสอบความเข้ากันได้ระหว่างเฟืองและราง แนวการจัดวาง การหล่อลื่น และช่องว่าง (ไม่จำเป็นต้องหยุดเครื่อง)

-

รายงานประสิทธิภาพ : คำนวณประสิทธิภาพปัจจุบันและศักยภาพในการเพิ่มขึ้น (เช่น "แก้ไขการไม่ตรงกันของโมดูล = เพิ่มความเร็ว 15%")

-

รายการสิ่งที่ต้องแก้เป็นลำดับแรก : จัดอันดับการแก้ไขตามผลตอบแทนจากการลงทุน (ROI) (เช่น "การปรับช่องว่างเกินจะคืนทุนภายใน 1 สัปดาห์")

โรงงานเซินเจิ้นใช้เวลาตรวจสอบ 20 นาที พบปัญหาการไม่ตรงกันของโมดูล และประเมินว่าจะเพิ่มประสิทธิภาพได้ถึง 30% พวกเขาแก้ไขในวันถัดไปและเห็นผลทันที

พร้อมแล้วหรือยังที่จะเพิ่มประสิทธิภาพของแร็คขึ้น 30%

โรงงานเซินเจิ้นบรรลุประสิทธิภาพ 95% ภายใน 2 ชั่วโมง ส่วนตงกวนลดเวลาหยุดทำงานลง 80% การเพิ่มประสิทธิภาพเหล่านี้ไม่จำเป็นต้องอัปเกรดอุปกรณ์ราคาแพง—แค่แก้ไขข้อผิดพลาดเล็กๆ ที่มองข้ามไป

หากแร็คของคุณทำงานช้า มีเสียงดัง หรือกินพลังงานมาก เรามาหาจุดที่สูญเปล่ากัน โปรดส่งรายละเอียดการใช้งานของคุณ (เช่น การซ้อนแบตเตอรี่พลังงานใหม่) และผลผลิตปัจจุบัน (เช่น 800 หน่วย/ชั่วโมง) มาให้เรา จะจัดส่งการประมาณการประสิทธิภาพฟรีและ "รายการตรวจสอบประสิทธิภาพแร็ค" กลับคืนภายใน 24 ชั่วโมง

ไม่มีข้อผูกพันใดๆ — เราเพียงต้องการใช้ศักยภาพของระบบคุณให้เกิดประโยชน์สูงสุด ติดต่อทีมประสิทธิภาพของเราในวันนี้ เพื่อเปลี่ยนสิ่งที่สูญเปล่าให้กลายเป็นผลผลิต

สารบัญ

- เทคนิคที่ 1: จับคู่มอดูลและรูปทรงฟันให้สอดคล้องกัน (ตัวฆ่าประสิทธิภาพอันดับหนึ่งที่คนมักมองข้าม)

- เคล็ดลับที่ 2: อัปเกรดเป็นชุดเฟืองเกลียว (เงียบกว่า + เร็วขึ้น 15% โดยไม่ต้องใช้พลังงานเพิ่ม)

- เคล็ดลับที่ 3: การเทเกร้าต์แบบแม่นยำ (การจัดแนว 0.1 มม. = ลดการใช้พลังงานได้ 20%)

- เคล็ดลับที่ 4: ใช้น้ำมันหล่อลื่นที่เหมาะสมกับสภาพแวดล้อม (ลืมไปได้เลยกับแนวทาง 'ใช้น้ำมันชนิดเดียวสำหรับทุกอย่าง')

- เคล็ดลับข้อที่ 5: เพิ่มชุดอุปกรณ์ปรับช่องว่าง (Precision = งานแก้ไขน้อยลง)

- การตรวจสอบประสิทธิภาพของ YOSO: เราค้นหาจุดสูญเสียให้คุณโดยไม่คิดค่าใช้จ่าย

- พร้อมแล้วหรือยังที่จะเพิ่มประสิทธิภาพของแร็คขึ้น 30%

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ