I juli 2024 kontaktade en shenzhens nyenergibatterifabrik oss i all hast: deras cellstackningslinjes kugghjul och pinion körde med 65 % effektivitet, vilket minskade produktionen med 200 batterier/timme. Deras ingenjör kontrollerade smörjning och justering – ingen lösning. Jag hittade problemet på 15 minuter: ett kugghjul med modul 2 kopplat till en pinion med modul 1,5. Denna oöverensstämmelse slösade bort 30 % energi och orsakade frekventa blockeringar. En tvåtimmesreparation höjde effektiviteten till 95 %.

Effektiviteten i kugghjul och pinion handlar inte bara om att 'undvika fel' – det handlar om mer produktion med mindre energi, färre stopp och lägre underhållskostnader. Som YOSO MOTION:s transmissionsingenjör med 11 års erfarenhet har jag optimerat över 250 system (ny energi, tunga maskiner, precisionselektronik). De flesta fabriker förlorar 20–30 % effektivitet på grund av små, åtgärdbara misstag. Här är fem beprövade knep, resultat från 2024 samt en kostnadsfri checklista för snabb uppgradering.

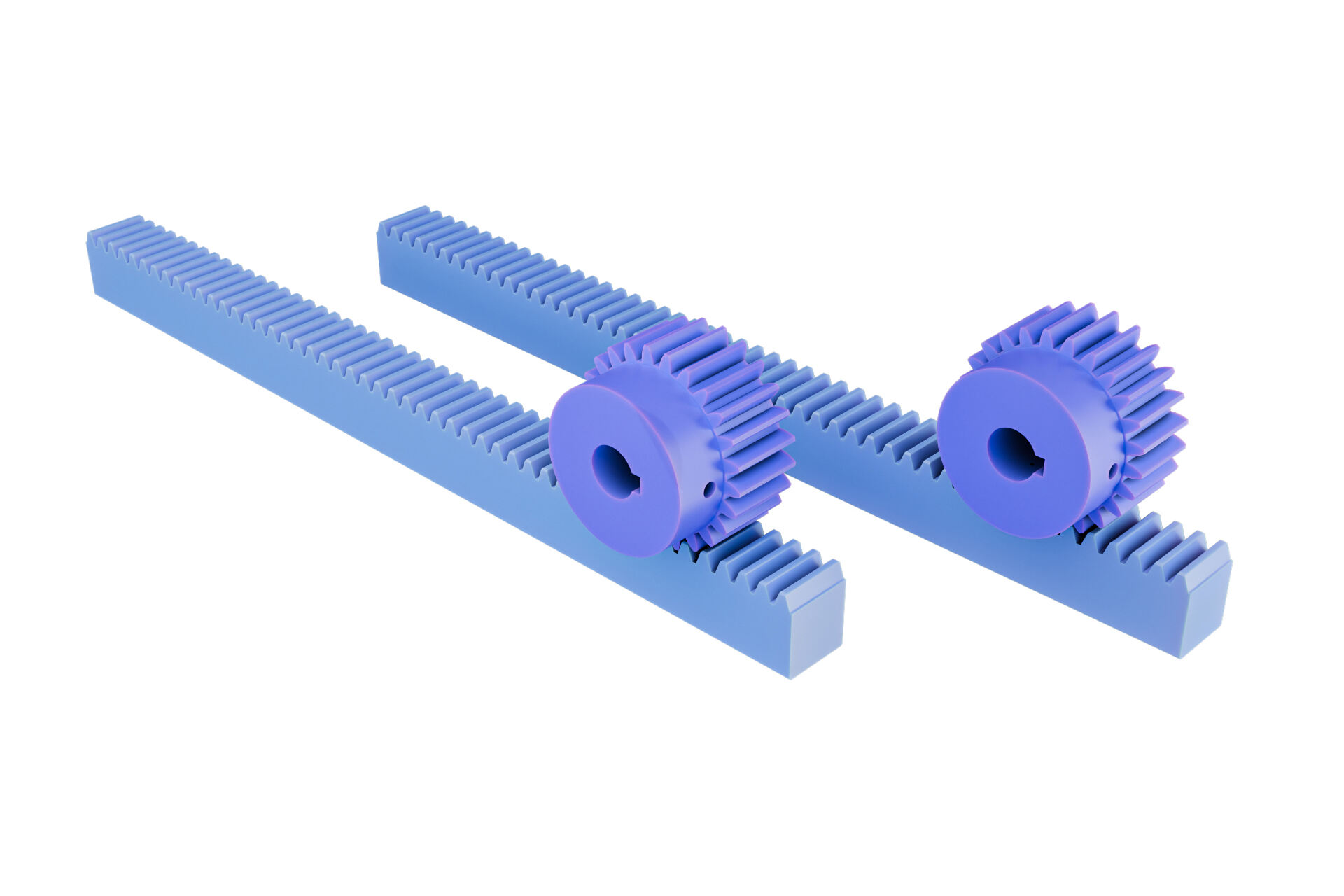

Knep 1: Anpassa modul och tandprofil (den främsta okontrollerade effektivitetsmördaten)

Modulmismatch tystar ner effektiviteten. En tunga maskinverkstadsanläggning i Changchun hade samma problem i mars 2024: ett rack med tre moduler kopplat till en "universell" pinion med 2,5-modul. Skärhastigheten begränsades till 80 mm/min, och motorn drog 20 % mer ström. De skyllde på motorn i tre månader – tills de upptäckte mismatchen.

Lösningen var kritisk men enkel: vi bytte ut den universella pinionen mot YOSO:s härdatte pinion med modul 3 (HRC60) för att anpassa tandprofilen till rackets. En tandkontaktprövare säkerställde 90 % ingrepp (jämfört med tidigare 60 %). Inom en vecka ökade skärhastigheten till 120 mm/min, motorns strömminskning sjönk med 22 % och verktygslivslängden ökade med 40 %. Fabriken i Shenzhen såg liknande resultat: hastigheten för batterisamling ökade från 800 till 1 050 enheter/timme.

Snabbkontroll : Använd en skjutmåttapparat för att mäta rackets modul (avståndet mellan 10 tänder ÷ 10). Matcha exakt pinionens modul. För hög effektivitet, välj YOSO:s standardiserade "fullt djupa tandprofiler" (25 % större ingreppsarea än modifierade profiler).

Hack 2: Uppgradera till helikala växlar (tystare + 15 % snabbare utan mer effekt)

Räfflade växlar är billiga men ineffektiva vid höga hastigheter. En elektronikfabrik i Dongguan lärde sig detta i april 2024: deras 0,8 m/s PCB-borr med räfflad växel orsakade 10 minuters daglig blockering. Bullret nådde 85 dB – arbetare behövde hörselskydd. De trodde att hastighet och buller var oundvikliga – tills vi bytte växeln.

Vi installerade YOSO:s YR100 helikalväxel (30° tänder vinkel). Helikala tänder griper in gradvis (jämfört med räfflade tänders plötsliga kontakt), vilket eliminerar blockeringar och minskar bullret till 62 dB. Bäst av allt: borrhastigheten nådde 0,92 m/s utan motoruppgraderingar – minskad friktion frigjorde 15 % effektivitet. Till juni hade den dagliga driftstoppet minskat till 2 minuter och PCB-produktionen ökade med 12 %.

När du ska uppgradera : För system ≥0,5 m/s eller buller >75 dB ger helikala växlar omedelbara vinster. De kostar 20 % mer än räfflade växlar men betalar sig inom 1–2 månader (Dongguan återvann kostnaden på 6 veckor).

Hack 3: Exakt injektering (0,1 mm justering = 20 % lägre energiförbrukning)

De flesta fabriker monterar stativ direkt på ramarna – dålig montering orsakar feljustering och slöseri med energi. En bilchassisfabrik i Wuxi hade detta problem i maj 2024: stativet försköts 0,15 mm efter två veckors svetsning, vilket ökade motorens belastning med 20 %. Svetscykeltiden ökade från 45 till 55 sekunder per chassi, och kuggstångens tänder slits ojämnt.

Vi använde YOSO:s G-900 höghållfast epoxiinjekteringsmassa för att fylla luckorna i ramen, vilket höll justeringen inom 0,03 mm. Ett laserinstrument verifierade rätlinjighet under installationen. Resultat: motorns belastning minskade med 21 %, cykeltiden återgick till 45 sekunder och slitage på stativet saktades ner med 50 %. Fabriken sparade 8 000 USD/månad i arbetskostnader tack vare snabbare cykler.

Regel för injektering : För system med tung last (≥5 ton) eller hög hastighet (≥0,8 m/s) är injektering obligatorisk. Hoppa över det, och friktion/feljustering kommer att kosta 15–20 % i effektivitet.

Hack 4: Använd miljöanpassade smörjmedel (sluta med ”en typ av fett passar alla”)

Generisk smörjmedel slösar med effektivitet. Ett logistiklager i Guangzhou använde standard litiumfett i juni 2024: damm fastnade och bildade en slipande pasta som ökade friktionen med 35 %. Sorteringsrobotens hastighet sjönk från 1,2 till 0,9 m/s, och racken behövde rengöras var tredje dag.

Vi bytte till YOSO:s dammtätta smörjmedel YL-400 (syntetiskt, antiadhesiva tillsatsmedel avvisar damm) och förlängde smörjintervallerna från 3 till 14 dagar. Friktionen minskade med 40 %, robotens hastighet återgick till 1,2 m/s och rengöringstiden sjönk med 90 %. Sorteringskapaciteten ökade med 300 paket/timme.

Guide för smörjmedelsval : Dammande (logistik/CNC) → YL-400; Fuktigt (PCB/kylvätska) → YL-500; Hög temperatur (svetsning/smide) → YL-600 (max 200°C). Rätt fett minskar friktionen med 30–40 %.

Hack 5: Lägg till Backlash Justeringspaket (Precision = Mindre omarbete)

Tillbakaslagen över 0,05 mm förstör precisionen och leder till omarbete som förstör effektiviteten. En kamerafabrik inom 3C-sektorn i Zhuhai hade 0,1 mm tillbakaslagningsfel i juli 2024: 15 % av modulerna misslyckades med justeringen och krävde två timmars manuellt omarbete per dag.

Vi installerade YOSO:s justeringskit för tillbakaslagningskontroll (inkluderat med precisionskuggar) för att minska tillbakaslagningsfelet till 0,02 mm. Vi markerade justeringsskruvarna för veckovisa kontroller som tar fem minuter. Omarbete minskade till 2 %, den dagliga omarbetestiden sjönk med 1,5 timme och produktionen av kameramoduler ökade med 10 % utan extra arbetskraft.

Tillbakaslagningsgränser : Precision (3C/kamera) → ≤0,03 mm; Tung maskin (stansning) → ≤0,08 mm; Allmänt (förpackning) → ≤0,1 mm. Överskrid dessa värden, och omarbete/effektivitetsförluster ökar kraftigt.

YOSO:s effektivitetsgranskning: Vi hittar din slöseri – kostnadsfritt

De flesta fabriker känner inte till sina effektivitetsförluster – förrän vi visar dem. Vår kostnadsfria 30-minuters effektivitetsgranskning inkluderar:

-

På plats/virtuell kontroll : Granska kugghjulskuggens passning, justering, smörjning och tillbakaslagningsfel (utan driftstopp).

-

Effektivitetsrapport : Beräkna nuvarande effektivitet och potentiella vinster (t.ex. "Åtgärda modulmismatch = 15 % snabbare hastighet").

-

Prioriterad åtgärdslista : Ranka åtgärder efter avkastning (t.ex. "Backlash-justering betalar sig på 1 vecka").

Shenzhen-fabriken genomförde en 20-minutersgranskning där man identifierade modulmismatchen och uppskattade 30 % effektivitetsförbättring. De åtgärdade det nästa dag och såg resultatet direkt.

Redo att öka din rackeffektivitet med 30 %?

Shenzhen-fabriken uppnådde 95 % effektivitet på 2 timmar. Dongguan minskade driftstopp med 80 %. Dessa vinster kräver inte dyra uppgraderingar – bara att åtgärda små, överlookade fel.

Om ditt rack är långsamt, bullrigt eller energislöseri, låt oss hitta slöseriet. Skicka din applikation (t.ex. batterisamling för ny energi) och nuvarande produktion (t.ex. 800 enheter/timme). Vi skickar en kostnadsfri effektivitetsbedömning och "Rackeffektivitetschecklista" inom 24 timmar.

Ingen förpliktelse – vi vill bara maximera ditt systems potential. Kontakta vår effektivitetsteam idag och förvandla slöseri till produktivitet.

Innehållsförteckning

- Knep 1: Anpassa modul och tandprofil (den främsta okontrollerade effektivitetsmördaten)

- Hack 2: Uppgradera till helikala växlar (tystare + 15 % snabbare utan mer effekt)

- Hack 3: Exakt injektering (0,1 mm justering = 20 % lägre energiförbrukning)

- Hack 4: Använd miljöanpassade smörjmedel (sluta med ”en typ av fett passar alla”)

- Hack 5: Lägg till Backlash Justeringspaket (Precision = Mindre omarbete)

- YOSO:s effektivitetsgranskning: Vi hittar din slöseri – kostnadsfritt

- Redo att öka din rackeffektivitet med 30 %?

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ