W lipcu 2024 roku fabryka baterii napędzanych energią nowego typu w Shenzhen skontaktowała się z nami pilnie: wydajność mechanizmu zębatki i listwy na linii nakładania ogniw wynosiła 65%, co zmniejszyło produkcję o 200 baterii/godz. Inżynier sprawdził smarowanie i wyrównanie — bez rezultatów. Problem odnalazłem w ciągu 15 minut: listwa o module 2 połączona z zębatką o module 1,5. Ten niedopasowanie powodowało stratę 30% energii i prowadziło do częstych zacięć. Naprawa trwająca 2 godziny zwiększyła wydajność do 95%.

Wydajność mechanizmu zębatki i listwy to nie tylko „unikanie awarii” — to więcej wydajności przy mniejszym zużyciu energii, mniej przestojów i niższe koszty konserwacji. Jako inżynier transmisji z 11-letnim doświadczeniem w YOSO MOTION, zoptymalizowałem ponad 250 systemów (energia nowego typu, maszyny ciężkie, precyzyjna elektronika). Większość fabryk traci 20–30% wydajności z powodu drobnych, ale łatwych do usunięcia błędów. Oto 5 sprawdzonych metod, wyniki z 2024 roku oraz bezpłatna lista kontrolna, dzięki której szybko podniesiesz wydajność.

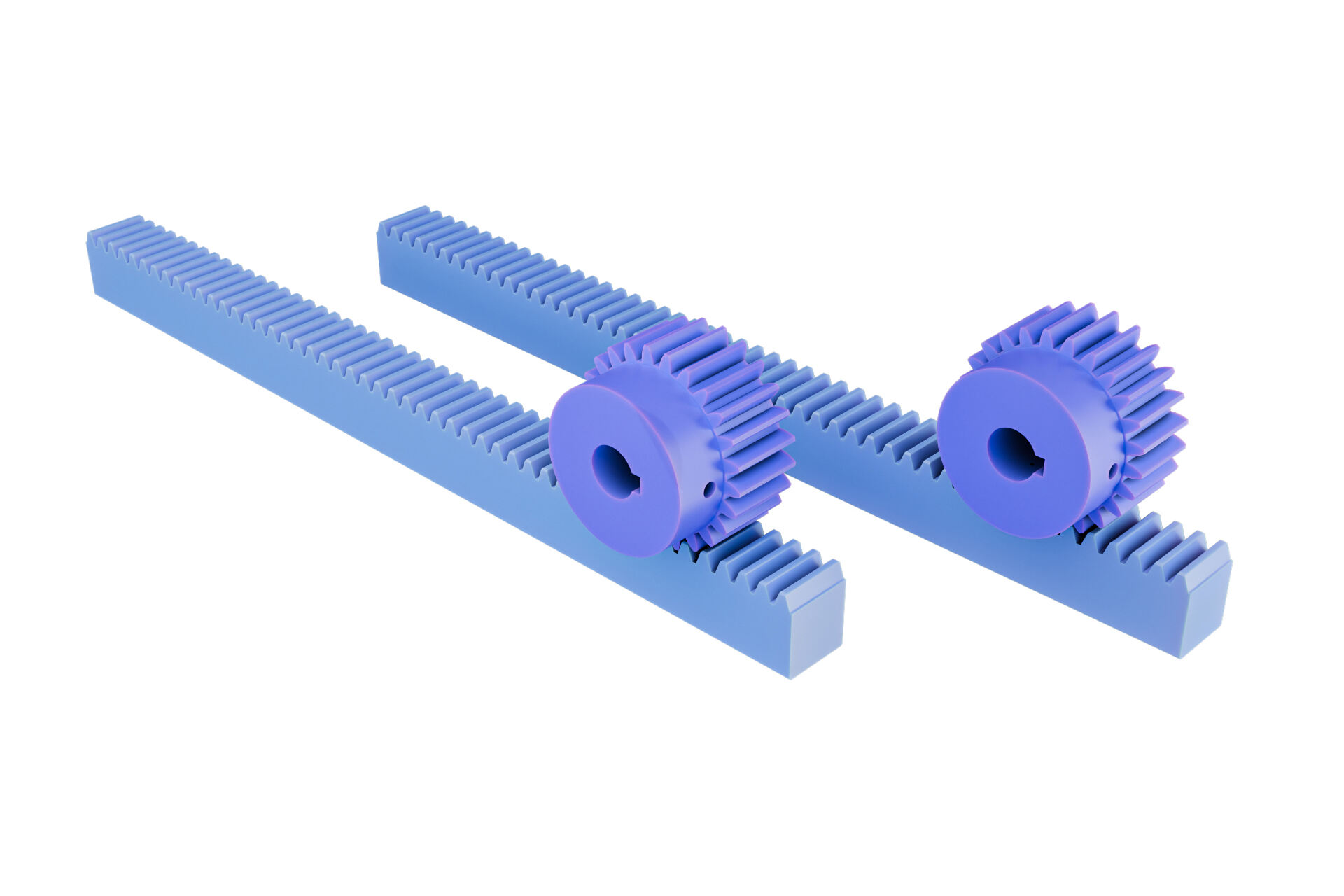

Sposób 1: Dostosuj moduł i kształt zęba (najważniejszy, a pomijany, czynnik utraty wydajności)

Niezgodność modułu w sposób cichy redukuje wydajność. Zakład ciężkich maszyn narzędziowych w Changchun miał ten sam problem w marcu 2024 roku: trzymodułowa szyna sprzężona z „uniwersalnym” trybem o module 2,5. Maksymalna prędkość cięcia ograniczona do 80 mm/min, silnik pobierał o 20% więcej prądu. Trzy miesiące obwiniano silnik — aż odkryto niezgodność.

Naprawa była kluczowa, ale prosta: wymieniliśmy uniwersalny widełek na hartowany widełek YOSO o module 3 (HRC60), dopasowany do profilu zębów szyny. Kontroler styku zębów zapewnił 90% powierzchni współpracy (wcześniej 60%). W ciągu tygodnia prędkość cięcia osiągnęła 120 mm/min, pobór prądu przez silnik zmniejszył się o 22%, a żywotność narzędzia wzrosła o 40%. Fabryka w Shenzhen odnotowała podobne efekty: szybkość układania baterii wzrosła z 800 do 1050 sztuk/godz.

Szybka kontrola : Użyj suwmiarki, aby zmierzyć moduł szyny (odległość między 10 zębami ÷ 10). Dokładnie dopasuj moduł widełka. Dla maksymalnej wydajności wybierz standardowy profil zęba YOSO „pełnej głębokości” (o 25% większa powierzchnia współpracy niż w przypadku zmodyfikowanych profili).

Hack 2: Ulepsz do listwy śrubowej (cichsza + 15% szybsza bez większej mocy)

Listwy zębate o zębach prostych są tanie, ale nieefektywne przy wysokich prędkościach. Fabryka precyzyjnej elektroniki w Dongguan doświadczyła tego w kwietniu 2024 roku: listwa o zębach prostych w wiertarce PCB o prędkości 0,8 m/s powodowała dziennie 10 minut zakleszczeń. Poziom hałasu osiągnął 85 dB — pracownicy potrzebowali ochrony słuchu. Sądziły, że prędkość i hałas są nieuniknione — aż wymieniliśmy listwę.

Zamontowaliśmy listwę śrubową YOSO model YR100 (kąt zęba 30°). Zęby śrubowe zazębiają się stopniowo (w przeciwieństwie do nagłego kontaktu zębów prostych), eliminując zakleszczenia i redukując hałas do 62 dB. Co najważniejsze: prędkość wiercenia osiągnęła 0,92 m/s bez ulepszeń silnika — zmniejszone tarcie wyzwoliło 15% wydajności. Do czerwca dzienny poziom przestojów spadł do 2 minut, produkcja PCB wzrosła o 12%.

Kiedy modernizować : W przypadku systemów ≥0,5 m/s lub hałasu >75 dB listwy śrubowe zapewniają natychmiastowe korzyści. Kosztują o 20% więcej niż listwy o zębach prostych, ale zwracają się w ciągu 1–2 miesięcy (w Dongguan koszty zwrócili się w 6 tygodni).

Hack 3: Precyzyjne wypełnianie fug (wyrównanie 0,1 mm = o 20% mniejsze zużycie energii)

Większość fabryk mocuje szafy bezpośrednio do ram — niedokładne montowanie powoduje niewyważenie i marnowanie energii. Fabryka układów jezdnych w Wuxi miała ten problem w maju 2024 roku: szafa przesunęła się o 0,15 mm po dwóch tygodniach spawania, co zwiększyło obciążenie silnika o 20%. Czas cyklu spawania wzrósł z 45 do 55 sekund na chassis, a zęby szafy nierównomiernie się zużywały.

Zastosowaliśmy wysokowytrzymały zaprawę epoksydową YOSO G-900 do wypełnienia szczelin w ramie, zachowując wyrównanie na poziomie 0,03 mm. Narzędzie laserowe zweryfikowało prostoliniowość podczas instalacji. Wyniki: obciążenie silnika zmniejszyło się o 21%, czas cyklu wrócił do 45 sekund, a zużycie szafy spowolniło się o 50%. Fabryka oszczędziła 8000 USD miesięcznie na kosztach pracy dzięki szybszym cyklom.

Zasada wypełniania fug : Dla systemów o dużym obciążeniu (≥5 ton) lub wysokiej prędkości (≥0,8 m/s) wypełnianie fug jest obowiązkowe. Pominąć to, a tarcie/niewyważenie będzie kosztować 15–20% sprawności.

Hack 4: Używaj smarów dopasowanych do środowiska (nie więcej „jeden smar do wszystkiego”)

Typowy smar traci na wydajności. W czerwcu 2024 roku magazyn logistyczny w Kantonie używał standardowego smaru litowego: kurz przywarł, tworząc ścierniwy pastę, która zwiększyła tarcie o 35%. Prędkość robota sortującego spadła z 1,2 do 0,9 m/s, a szynę trzeba było czyścić co 3 dni.

Przełączyliśmy się na odporny na kurz smar YOSO YL-400 (syntetyczny, z dodatkami antyprzywierającymi, które odpychają kurz), wydłużając interwały smarowania z 3 do 14 dni. Tarcie zmniejszyło się o 40%, prędkość robota wróciła do 1,2 m/s, a czas czyszczenia skrócił się o 90%. Wydajność sortowania wzrosła o 300 paczek/godz.

Przewodnik doboru smarów : Pyliste środowisko (logistyka/CNC) → YL-400; Wilgotne środowisko (PCB/chłodnica) → YL-500; Wysoka temperatura (spawanie/kucie) → YL-600 (maks. 200°C). Prawidłowy smar zmniejsza tarcie o 30–40%.

Sposób 5: Zastosuj zestawy do regulacji luźności osi (Precyzja = mniej poprawek)

Luzy powyżej 0,05 mm niszczą precyzję i powodują konieczność przeróbki, co zabija efektywność. Fabryka kamer 3C w Zhuhai miała luzy na poziomie 0,1 mm w lipcu 2024 roku: 15% modułów nieprawidłowo się dopasowywało, wymagając 2 godzin dziennych ręcznych poprawek.

Zainstalowaliśmy zestaw do regulacji luzów YOSO (dołączany do precyzyjnych szyn zębatych), aby zmniejszyć luz do 0,02 mm. Oznaczyliśmy śruby regulacyjne w celu cotygodniowych 5-minutowych kontroli. Przeróbki spadły do 2%, czas dziennych poprawek skrócił się o 1,5 godziny, a produkcja modułów kamer wzrosła o 10% bez dodatkowego nakładu pracy.

Progi luzów : Precyzja (3C/kamery) → ≤0,03 mm; Maszyny ciężkie ( tłoczenie) → ≤0,08 mm; Ogólne (pakowanie) → ≤0,1 mm. Przekroczenie tych wartości powoduje gwałtowny wzrost przeróbek i strat efektywności.

Audyt efektywności YOSO: Odszukujemy Twoje straty za darmo

Większość fabryk nie wie, ile traci na efektywności — aż im to pokażemy. Nasz darmowy 30-minutowy audyt efektywności obejmuje:

-

Kontrola w miejscu lub wirtualna : Sprawdzenie dopasowania szyny i koła zębatego, wyrównania, smarowania oraz luzu (bez przestojów).

-

Raport efektywności : Oblicz aktualną wydajność i potencjalne korzyści (np. „Usunięcie niezgodności modułów = o 15% większa prędkość").

-

Lista priorytetowych napraw : Uporządkuj naprawy według zwrotu z inwestycji (np. „Regulacja luźności zwraca się w ciągu 1 tygodnia").

Fabryka w Shenzhen podczas 20-minutowego audytu wykryła niezgodność modułów i oszacowała wzrost wydajności o 30%. Naprawiono to już następnego dnia i efekty były natychmiast widoczne.

Gotowy, by zwiększyć wydajność Twojego stelażu o 30%?

Fabryka w Shenzhen osiągnęła 95% wydajności w ciągu 2 godzin. Dongguan zmniejszyła przestoje o 80%. Te korzyści nie wymagają kosztownych modernizacji — wystarczy usunięcie drobnych, często pomijanych błędów.

Jeśli Twój stelaż działa wolno, jest hałaśliwy lub zużywa dużo energii, znajdźmy marnotrawstwo. Wyślij nam dane dotyczące Twojego zastosowania (np. układanie baterii w pojazdach elektrycznych) oraz obecne wydajności (np. 800 sztuk/godz.). W ciągu 24 godzin prześlemy bezpłatne szacowanie wydajności oraz „Listę kontrolną efektywności stelażu".

Bez zobowiązań — chcemy po prostu w pełni wykorzystać potencjał Twojego systemu. Skontaktuj się już dziś z naszym zespołem ds. efektywności, by zamienić straty na produktywność.

Spis treści

- Sposób 1: Dostosuj moduł i kształt zęba (najważniejszy, a pomijany, czynnik utraty wydajności)

- Hack 2: Ulepsz do listwy śrubowej (cichsza + 15% szybsza bez większej mocy)

- Hack 3: Precyzyjne wypełnianie fug (wyrównanie 0,1 mm = o 20% mniejsze zużycie energii)

- Hack 4: Używaj smarów dopasowanych do środowiska (nie więcej „jeden smar do wszystkiego”)

- Sposób 5: Zastosuj zestawy do regulacji luźności osi (Precyzja = mniej poprawek)

- Audyt efektywności YOSO: Odszukujemy Twoje straty za darmo

- Gotowy, by zwiększyć wydajność Twojego stelażu o 30%?

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ