I juli 2024 kontaktede en fabrik for ny energi-batterier i Shenzhen os hastigt: deres cellestablets tandstang- og rack-system kørte med 65 % effektivitet, hvilket reducerede produktionen med 200 batterier/time. Deres ingeniør tjekkede smøring og justering – uden resultat. Jeg fandt problemet på 15 minutter: et 2-modules tandstang parret med et 1,5-modules rack. Denne uoverensstemmelse spildte 30 % energi og forårsagede hyppige blokeringer. En 2-timers reparation øgede effektiviteten til 95 %.

Effektiviteten af tandstang og rack handler ikke kun om at undgå fejl – det handler om mere output med mindre energi, færre stop og lavere vedligeholdelse. Som YOSO MOTION’s transmissionsingeniør med 11 års erfaring har jeg optimeret over 250 systemer (ny energi, tung maskineri, præcisions-elektronik). De fleste fabrikker mister 20–30 % effektivitet pga. små, letrettelige fejl. Her er 5 beprøvede hacks, resultater fra 2024 og en gratis tjekliste til hurtig opgradering.

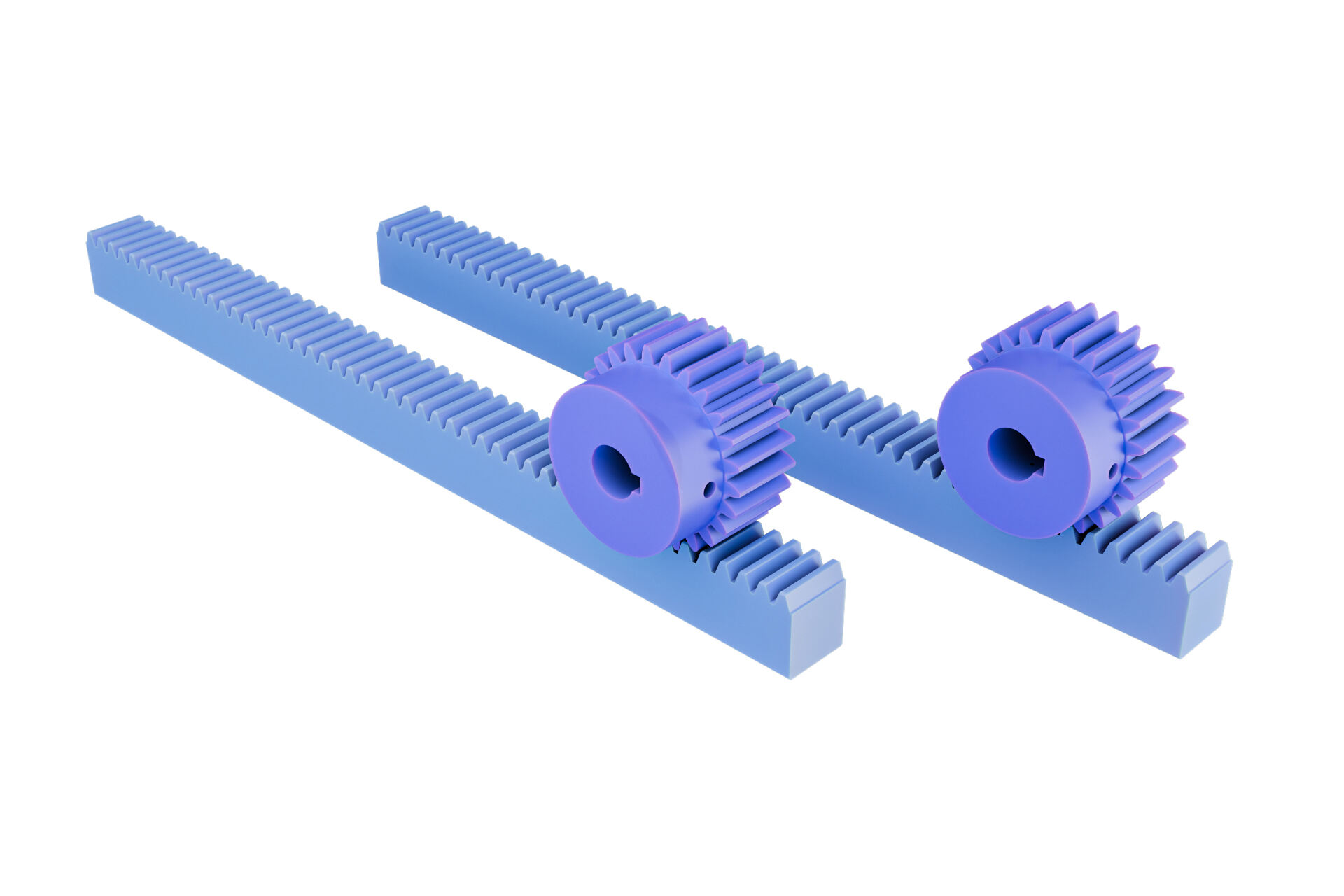

Hack 1: Match modul og tandprofil (Den største uudforskede effektivitetsdræber)

Modulforkert match dræber effektivitet i stilhed. En værktøjsmaskinefabrik i Changchun havde samme problem i marts 2024: en 3-modules skinne parret med et "universelt" 2,5-modul pinion. Skære-hastigheden var begrænset til 80 mm/min, og motoren trak 20 % ekstra strøm. De bebrejdede motoren i 3 måneder – indtil de fandt mismatchet.

Løsningen var afgørende men enkel: vi udskiftede det universelle pinion med YOSO's 3-modul hårdnede pinion (HRC60) for at matche skinnens tandprofil. En tandkontakttester sikrede 90 % meshing (mod 60 % før). Inden for en uge nåede skære-hastigheden 120 mm/min, motorstrømmen faldt 22 %, og værktøjlivet steg 40 %. Fabrikken i Shenzhen så lignende forbedringer: hastigheden for batteriopstabling steg fra 800 til 1.050 enheder/time.

Hurtig tjek : Brug en skydelære til at måle rackets modul (afstand mellem 10 tænder ÷ 10). Vælg præcist samme modul for pinionen. For høj effektivitet, vælg YOSO’s standardprofil med 'fuld dybde tand' (25 % mere meshing-areal end modificerede profiler).

Løsning 2: Opgrader til skråtandede racks (stille + 15 % hurtigere uden mere effekt)

Racks med lige tænder er billige, men ineffektive ved høje hastigheder. En elektronikfabrik i Dongguan lærte dette i april 2024: deres 0,8 m/s PCB-boringsmaskine med lige tandrak forårsagede 10 minutters daglig blokering. Støjen nåede 85 dB – arbejderne skulle bruge høreværn. De mente, at hastighed og støj var uundgåelige – indtil vi skiftede raket.

Vi installerede YOSO’s YR100 skråtandet rack (30° tandvinkel). Skråtandede tænder griber gradvist ind (i modsætning til lige tænders pludselige kontakt), hvilket eliminerer blokeringer og reducerer støjen til 62 dB. Bedst af alt: boringshastigheden nåede 0,92 m/s uden motoropgradering – formindsket friktion frigjorde 15 % effektivitet. I juni var den daglige nedetid nede på 2 minutter, og PCB-produktionen steg med 12 %.

Hvornår der skal opgraderes : For systemer ≥0,5 m/s eller støj >75 dB giver spiralformede kiler hurtige fordele. De koster 20 % mere end lige tandhjul, men betaler sig selv inden for 1-2 måneder (Dongguan havde tilbagebetalt omkostningerne på 6 uger).

Løsning 3: Præcisionsudstøbning (0,1 mm justering = 20 % lavere energiforbrug)

De fleste fabrikker boltar kiler direkte til rammer – dårlig montering forårsager ukorrekt justering og spild af energi. En bilchassisfabrik i Wuxi havde dette problem i maj 2024: kilen skiftede 0,15 mm efter 2 ugers svejsning, hvilket øgede motorbelastningen med 20 %. Svejsecyklustiden steg fra 45 til 55 sekunder pr. chassis, og kiltænderne slidtes uregelmæssigt.

Vi brugte YOSO’s G-900 højstyrke epoksyudstøbning til at udfylde mellemrum i rammen og holde justeringen inden for 0,03 mm. Et laserredskab bekræftede lige udretning under installationen. Resultater: motorbelastning faldt med 21 %, cyklustid vendte tilbage til 45 sekunder, og slitage på kiler reduceredes med 50 %. Fabrikken sparede 8.000 USD/måned i arbejdskraft takket være hurtigere cyklusser.

Regel for udstøbning : Ved systemer med stor belastning (≥5 tons) eller høj hastighed (≥0,8 m/s) er udstøbning obligatorisk. Undlad det, og friktion/sammenfald vil koste 15-20 % i effektivitet.

Løsning 4: Brug miljøspecifikke smøremidler (intet mere 'én-smøring-passer-alle')

Generiske smøremidler spilder effektivitet. Et logistikcenter i Guangzhou brugte standard litiumsmøremiddel i juni 2024: støv blev siddende og dannede en slibende pasta, der øgede friktionen med 35 %. Sorteringsrobotternes hastighed faldt fra 1,2 til 0,9 m/s, og tandrakket skulle rengøres hvert tredje døgn.

Vi skiftede til YOSO’s stødbestandige smøremiddel YL-400 (syntetisk, anti-adhæsive tilsætningsstoffer frastøder støv) og forlængede smøringsintervallerne fra 3 til 14 dage. Friktionen faldt med 40 %, robotternes hastighed nåede igen op på 1,2 m/s, og rengøringstiden faldt med 90 %. Sorteringskapaciteten steg med 300 pakker/time.

Guide til valg af smøremiddel : Støvet (logistik/CNC) → YL-400; Vådt (PCB/køling) → YL-500; Høj temperatur (svejsning/formning) → YL-600 (maks. 200 °C). Det rigtige smøremiddel reducerer friktionen med 30-40 %.

Hack 5: Tilføj spiljusteringskits (Præcision = Mindre omarbejde)

Et spil over 0,05 mm ødelægger præcisionen og medfører omarbejde, der reducerer effektiviteten. En Zhuhai 3C-kamerafabrik havde 0,1 mm spil i juli 2024: 15 % af modulerne mislykkedes ved justering, hvilket krævede 2 timers dagligt manuelt omarbejde.

Vi installerede YOSO's spiljusteringskit (inkluderet med præcisionsriller) for at reducere spillet til 0,02 mm. Vi markerede justeringsskruer til ugentlige 5-minutters tjek. Omvandling faldt til 2 %, daglig omvandlingstid sank med 1,5 time, og output af kameramoduler steg med 10 % uden ekstra arbejdskraft.

Spilgrænser : Præcision (3C/kamera) → ≤0,03 mm; Tungt udstyr (stansning) → ≤0,08 mm; Generelt (emballage) → ≤0,1 mm. Overskrid disse værdier, og omvandring/effektivitetstab stiger markant.

YOSO's effektivitetsrevision: Vi finder dit spild gratis

De fleste fabrikker kender ikke deres effektivitetstab – før vi viser dem det. Vores gratis 30-minutters effektivitetsrevision inkluderer:

-

On-Site/Virtuel tjek : Undersøg tandstang- og pinion-udligning, justering, smøring og spil (ingen nedetid).

-

Effektivitetsrapport : Beregn nuværende effektivitet og potentialeforbedringer (f.eks. "Ret moduleudligning = 15 % hurtigere hastighed").

-

Prioriteret repareringsliste : Ranger reparationer efter ROI (f.eks. "Spiljustering betaler sig selv inden for 1 uge").

Fabrikken i Shenzhen identificerede modulet-udligningen ved en 20-minutters audit og vurderede en effektivitetsforbedring på 30 %. De rettede det næste dag og så resultater med det samme.

Klar til at øge din tandstangs effektivitet med 30 %?

Fabrikken i Shenzhen opnåede 95 % effektivitet på 2 timer. Dongguan reducerede nedetid med 80 %. Disse forbedringer kræver ikke dyre opgraderinger – kun rettelser af små, oversete fejl.

Hvis din tandstang er langsom, støjende eller energikrævende, så lad os finde spildet. Send os din applikation (f.eks. batteriopstakning til ny energi) og nuværende produktion (f.eks. 800 enheder/time). Vi sender et gratis effektivitetsbud og "Tandstangseffektivitetscheckliste" inden for 24 timer.

Ingen forpligtelse – vi vil bare maksimere dit systems potentiale. Kontakt vores effektivitetshold i dag, og omdan spild til produktivitet.

Indholdsfortegnelse

- Hack 1: Match modul og tandprofil (Den største uudforskede effektivitetsdræber)

- Løsning 2: Opgrader til skråtandede racks (stille + 15 % hurtigere uden mere effekt)

- Løsning 3: Præcisionsudstøbning (0,1 mm justering = 20 % lavere energiforbrug)

- Løsning 4: Brug miljøspecifikke smøremidler (intet mere 'én-smøring-passer-alle')

- Hack 5: Tilføj spiljusteringskits (Præcision = Mindre omarbejde)

- YOSO's effektivitetsrevision: Vi finder dit spild gratis

- Klar til at øge din tandstangs effektivitet med 30 %?

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ