През юли 2024 г. фабрика за батерии с нови енергийни източници в Шенжен се свърза спешно с нас: редукторът на линията за натрупване на клетки работеше с ефективност от 65%, което намаляваше производството с 200 батерии/час. Инженерът им провери смазването и подравняването – без резултат. Открих проблема за 15 минути: редуктор с модул 2, съчетан с ос с модул 1,5. Това несъответствие прахосваше 30% от енергията и причиняваше чести задръствания. Ремонт за 2 часа повиши ефективността до 95%.

Ефективността на редуктора не е просто „избягване на повреди“ – тя означава повече производство при по-ниско енергопотребление, по-малко спирания и по-ниски разходи за поддръжка. Като инженер по предавки в YOSO MOTION с 11-годишен стаж, оптимизирах над 250 системи (нови енергийни източници, тежка техника, прецизна електроника). Повечето фабрики губят 20-30% от ефективността поради малки, лесно поправими грешки. Ето 5 доказани хака, резултати от 2024 г. и безплатен контролен списък за бързо подобрение.

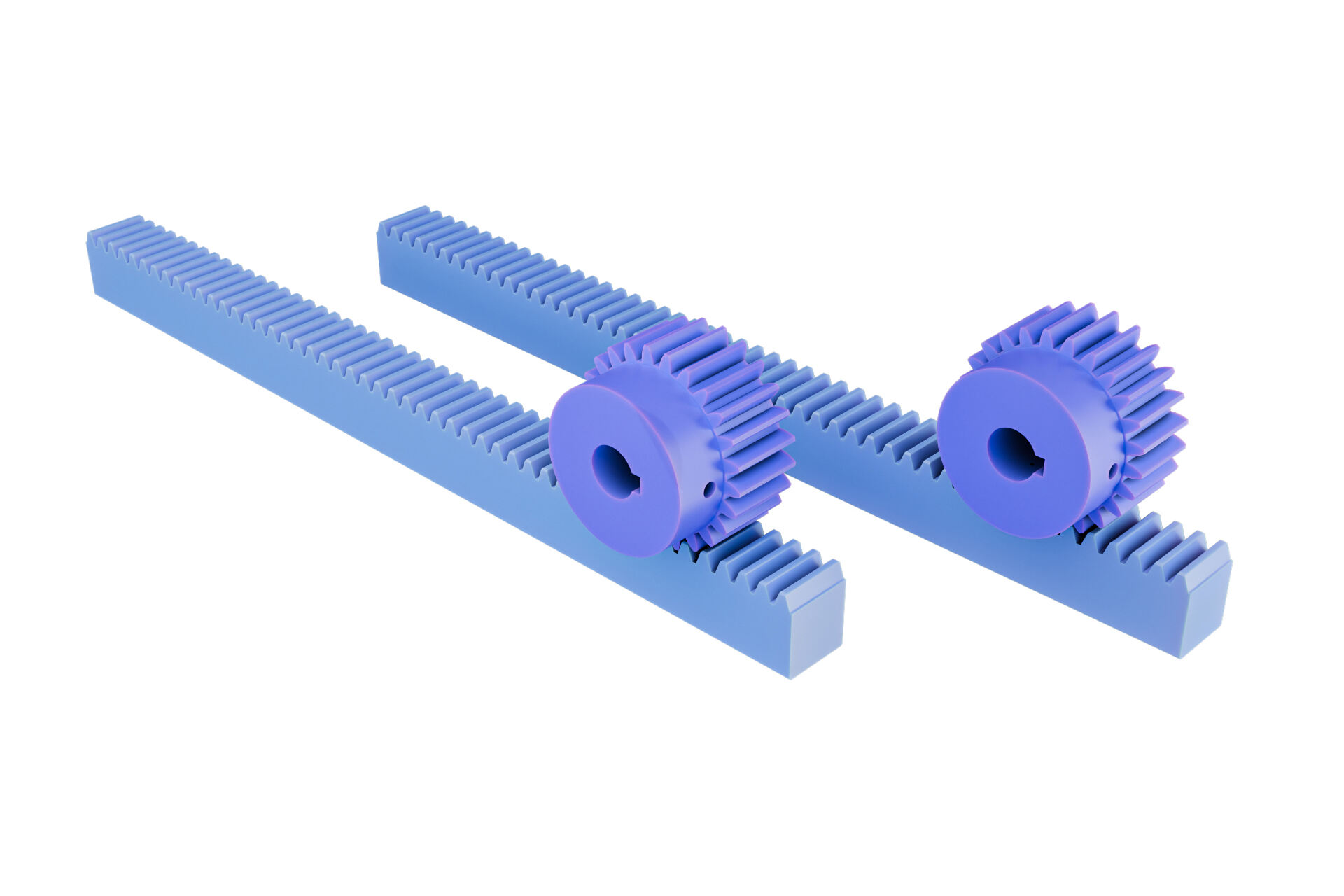

Хак 1: Съчетаване на модул и профил на зъба (най-големият непроверен убиец на ефективността)

Несъответствието между модулите скрито намалява ефективността. Завод за тежки машини в Чанчун е имал същия проблем през март 2024 г.: редуктор с 3 модула, съчетан с „универсален“ пиньон с 2,5 модула. Скоростта на рязане била ограничена до 80 мм/мин, двигателят използвал 20% повече ток. Три месеца виновен бил двигателят — докато не открили несъответствието.

Решението беше критично, но просто: сменихме универсалния пиньон с пиньон на YOSO с модул 3 и повишена твърдост (HRC60), съвместим с профила на редуктора. Контролният инструмент за зъбно сцепление осигури 90% сцепление (срещу 60% преди). В рамките на седмица скоростта на рязане достигна 120 мм/мин, токът на двигателя намаля с 22%, а животът на инструмента се увеличи с 40%. Фабриката в Шенжен постигна сходни резултати: скоростта на натрупване на батерии се повиши от 800 на 1050 бройки/час.

Бърза проверка : Използвайте шублер, за да измерите модула на редуктора (разстоянието между 10 зъба ÷ 10). Съвпадайте точно с модула на пиньона. За по-висока ефективност изберете стандартния профил с „пълна височина на зъба“ на YOSO (с 25% по-голяма площ на сцепление спрямо модифицирани профили).

Хак 2: Модернизирайте до винтови редуктори (по-тихо + 15% по-бързо без повече мощност)

Редукторите с прави зъби са евтини, но неефективни при високи скорости. Фабрика за прецизни електронни компоненти в Донгуан научи това през април 2024 г.: редукторът с прави зъби на техния PCB свредлилник със скорост 0,8 м/с причинявал задръствания от 10 минути дневно. Шумът достигал 85 dB — работниците имаха нужда от слухови предпазни средства. Те смятаха, че скоростта и шумът са неизбежни — докато не сменихме редуктора.

Монтирахме винтов редуктор YOSO YR100 (с ъгъл на зъба 30°). Винтовите зъби се съединяват постепенно (в сравнение с внезапния контакт при правите зъби), което премахва задръстванията и намалява шума до 62 dB. Най-важното: скоростта на свредлене достигна 0,92 м/с без модернизация на мотора — намаленият триене освободи 15% ефективност. До юни дневното просто време намаля до 2 минути, а производството на PCB се увеличи с 12%.

Кога да модернизирате : За системи със скорост ≥0,5 м/с или шум >75 dB, винтовите редуктори осигуряват незабавни ползи. Те струват 20% повече от редукторите с прави зъби, но се изплащат за 1–2 месеца (в Донгуан разходите бяха възстановени за 6 седмици).

Хак 3: Прецизно инжектиране с разтвор (0,1 мм подравняване = 20% по-малко енергийно потребление)

Повечето фабрики закрепват рафтовете директно към рамите — неправилното монтиране води до разместване и загуба на енергия. Фабрика за шасита в Уси имаше този проблем през май 2024 г.: рафтът се измести с 0,15 мм след 2 седмици заваряване, което увеличи натоварването на мотора с 20%. Времето за заваръчен цикъл се повиши от 45 на 55 секунди на шаси, а зъбите на рафта се износиха неравномерно.

Използвахме високопрочен епоксиден разтвор G-900 на YOSO, за да запълним празнините в рамата и да запазим подравняването в рамките на 0,03 мм. Лазерен инструмент потвърди праволинейността по време на монтажа. Резултати: натоварването на мотора намаля с 21%, цикълното време се върна на 45 секунди, а износването на рафта се забави с 50%. Фабриката спести 8000 щатски долара на месец от по-бързи цикли.

Правило за инжектиране с разтвор : За системи с тежки натоварвания (≥5 тона) или висока скорост (≥0,8 м/с) инжектирането с разтвор е задължително. Пропуснете ли го, триенето/разместването ще ви струва 15–20% загуба на ефективност.

Хак 4: Използвайте смазки, подходящи за конкретната среда (не повече „една смазка за всичко“)

Универсалната смазка губи ефективност. В склад за логистика в Гуанчжоу през юни 2024 г. е използвана стандартна литиева смазка: прахът се залепя, образувайки абразивна паста, която увеличава триенето с 35%. Скоростта на робота за сортиране пада от 1,2 до 0,9 м/с, а релсата трябва да се почиства на всеки 3 дни.

Преходът към прахоустойчивата смазка YL-400 на YOSO (синтетична, с антизалипващи добавки, които отблъскват праха) удължи интервалите на смазване от 3 на 14 дни. Триенето намаля с 40%, скоростта на робота се възстанови до 1,2 м/с, а времето за почистване намаля с 90%. Капацитетът за сортиране се повиши с 300 пакета/час.

Ръководство за подбор на смазка : Прашно (логистика/CNC) → YL-400; Влажно (PCB/охлаждащ агент) → YL-500; Висока температура (заваряване/ковка) → YL-600 (макс. 200°C). Правилната смазка намалява триенето с 30–40%.

Хак 5: Добавете комплекти за настройка на люфта (прецизност = по-малко преработки)

Зазорът над 0,05 мм унищожава прецизността и води до преработка, която намалява ефективността. Фабрика за 3С камери в Жухай имаше зазор от 0,1 мм през юли 2024 г.: 15% от модулите не успяха да се подредят правилно и изискваха по 2 часа дневна ръчна преработка.

Монтирахме комплекта за настройка на зазора от YOSO (включен заедно с прецизните рейки), което намали зазора до 0,02 мм. Отбелязахме болтовете за настройка за ежеседмични проверки от по 5 минути. Преработката намаля до 2%, дневното време за преработка се намали с 1,5 часа, а производството на камерни модули се повиши с 10% без допълнителен труд.

Прагови стойности на зазора : Прецизност (3С/камери) → ≤0,03 мм; Тежки машини (кукови преси) → ≤0,08 мм; Общи (опаковки) → ≤0,1 мм. При превишаване на тези стойности загубите от преработка и ефективност рязко нарастват.

Ефективностен одит на YOSO: Ние откриваме вашите загуби безплатно

Повечето фабрики не знаят за загубите си в ефективността — докато ние не им ги покажем. Нашият безплатен 30-минутен ефективностен одит включва:

-

Проверка на място/Виртуална проверка : Проверка на съвпадение между релса и предавка, подравняване, смазване, зазор (без прекъсване на производството).

-

Доклад за ефективност : Изчислете текущата ефективност и възможните печалби (напр. "Отстрани монтажно несъответствие = 15% по-висока скорост").

-

Списък с приоритетни поправки : Подредете поправките по рентабилност (напр. "Регулирането на люфта се изплаща за 1 седмица").

Фабриката в Шенжен установи монтажно несъответствие при 20-минутен одит и оцени възможното подобрение на ефективността на 30%. Отстраниха го на следващия ден и резултатите се появиха незабавно.

Готови ли сте да повишите ефективността на вашата система с 30%?

Фабриката в Шенжен достигна 95% ефективност за 2 часа. Донгуан намали простоите с 80%. Тези постижения не изискват скъпи модернизации — просто отстраняване на малки, пренебрегнати грешки.

Ако вашата система е бавна, шумна или енергоемка, нека открием загубите. Изпратете ни вашата приложна област (напр. натрупване на батерии за нова енергия) и текущото производство (напр. 800 бройки/час). Ще ви изпратим безплатна оценка за ефективност и "Контролен списък за ефективност на системата" в рамките на 24 часа.

Без задължения — ние просто искаме да максимизираме потенциала на вашата система. Свържете се с нашия екип за ефективност днес, за да превърнете загубите в продуктивност.

Съдържание

- Хак 1: Съчетаване на модул и профил на зъба (най-големият непроверен убиец на ефективността)

- Хак 2: Модернизирайте до винтови редуктори (по-тихо + 15% по-бързо без повече мощност)

- Хак 3: Прецизно инжектиране с разтвор (0,1 мм подравняване = 20% по-малко енергийно потребление)

- Хак 4: Използвайте смазки, подходящи за конкретната среда (не повече „една смазка за всичко“)

- Хак 5: Добавете комплекти за настройка на люфта (прецизност = по-малко преработки)

- Ефективностен одит на YOSO: Ние откриваме вашите загуби безплатно

- Готови ли сте да повишите ефективността на вашата система с 30%?

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ