У липні 2024 року завод з виробництва акумуляторів у Шеньчжені терміново звернувся до нас: ефективність рейки та шестерні на лінії складання елементів становила 65%, через що виробництво знизилося на 200 акумуляторів/годину. Їхній інженер перевірив мащення та центрування — проблему не вдалося вирішити. Я знайшов причину за 15 хвилин: рейка модуля 2 була поєднана з шестернею модуля 1,5. Це невідповідність призводила до втрати 30% енергії та постійних блокувань. За 2 години ми виправили ситуацію, і ефективність піднялася до 95%.

Ефективність рейки та шестерні — це не просто «запобігання поломкам»; це більше продукції при менших витратах енергії, менше простоїв і нижчі витрати на обслуговування. Як інженер YOSO MOTION із 11-річним досвідом у галузі передач, я оптимізував понад 250 систем (нові види енергетики, важке машинобудування, прецизійна електроніка). Більшість заводів втрачають 20–30% ефективності через незначні, але виправні помилки. Ось 5 перевірених хаків, результати 2024 року та безкоштовний контрольний список для швидкого оновлення.

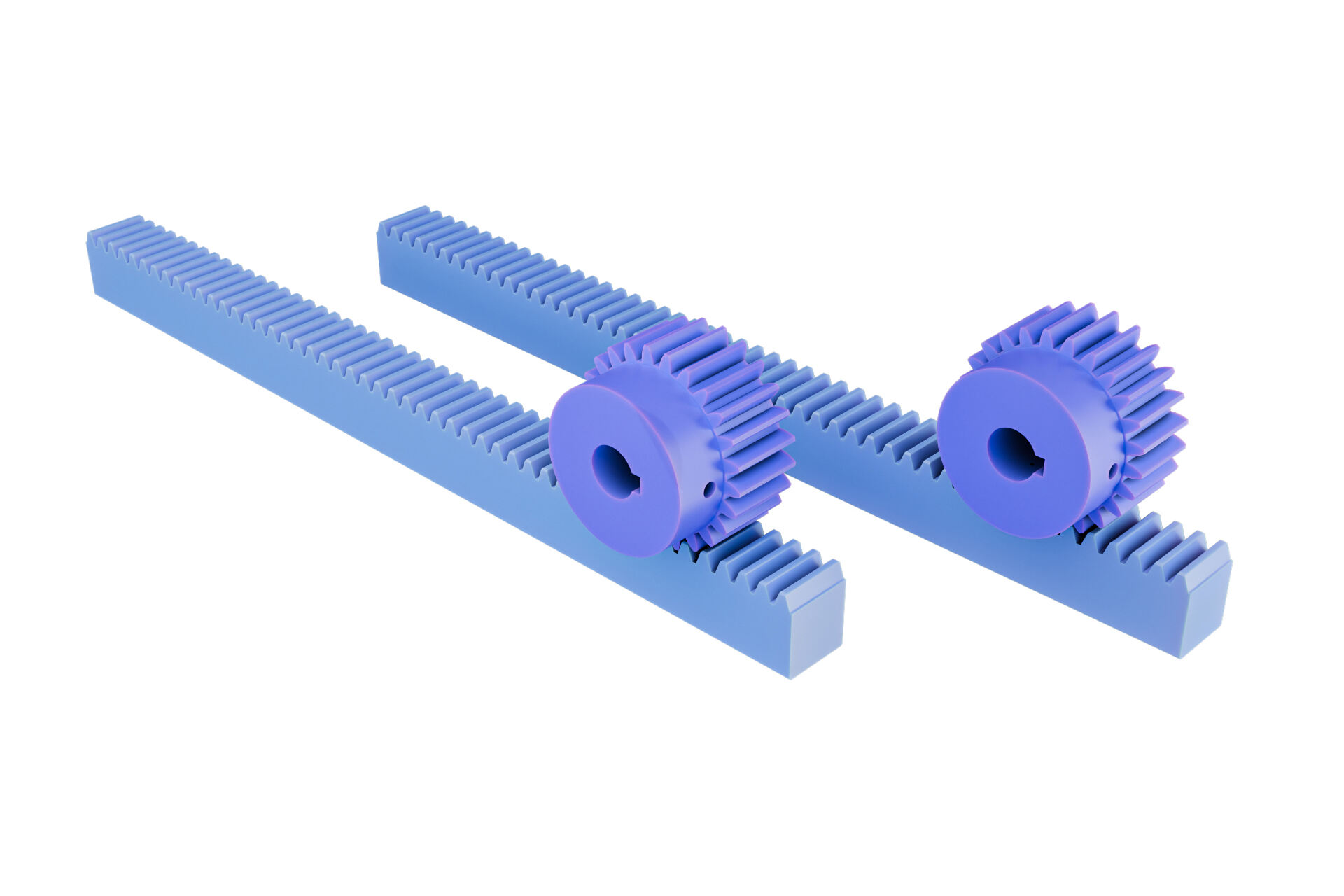

Хак 1: Узгоджуйте модуль та профіль зуба (найпоширеніша причина втрат ефективності)

Несумісність модулів тихо вбиває ефективність. У березні 2024 року на заводі важкої машинобудівної техніки в Чанчуні виникла така сама проблема: рейка з 3-модульним зубом працювала разом із «універсальним» шестернею 2,5-модульного зуба. Швидкість різання обмежили до 80 мм/хв, двигун споживав на 20% більше струму. Три місяці вони звинувачували двигун — доки не знайшли невідповідність.

Рішення було критичним, але простим: ми замінили універсальну шестерню на 3-модульну загартовану шестерню YOSO (HRC60), щоб відповідала профілю зуба рейки. Перевірка контакту зубів забезпечила 90% зачеплення (замість попередніх 60%). Протягом тижня швидкість різання досягла 120 мм/хв, струм двигуна знизився на 22%, а термін служби інструменту збільшився на 40%. Аналогічні покращення побачили на фабриці в Шеньчжені: швидкість укладання акумуляторів зріс з 800 до 1050 одиниць/годину.

Швидка перевірка : Використовуйте штангенциркуль, щоб виміряти модуль рейки (відстань між 10 зубами ÷ 10). Точний збіг модуля шестерні. Для високої ефективності оберіть стандартний профіль повного зуба YOSO (на 25% більша площа зачеплення, ніж у модифікованих профілів).

Хак 2: Оновіть на гвинтові рейки (тихіше + на 15% швидше без додаткової потужності)

Прямозубі рейки дешеві, але неефективні на високих швидкостях. Це зрозуміли на електронному заводі в Дунгуані у квітні 2024 року: прямозуба рейка у свердлі для плат зі швидкістю 0,8 м/с призводила до щоденних блокувань тривалістю 10 хвилин. Рівень шуму сягав 85 дБ — працівникам були потрібні засоби індивідуального захисту слуху. Вони вважали, що висока швидкість і шум ніяк не уникнути — доки ми не замінили рейку.

Ми встановили гвинтову рейку YOSO YR100 (кут зуба 30°). Гвинтові зуби поступово входять у зачеплення (на відміну від раптового контакту прямозубих), що усуває блокування та зменшує шум до 62 дБ. Найкраще ж те, що швидкість свердління досягла 0,92 м/с без модернізації двигуна — зниження тертя дозволило отримати додаткові 15% ефективності. До червня щоденний простій скоротився до 2 хвилин, виробництво плат зросло на 12%.

Коли варто оновитися : Для систем зі швидкістю ≥0,5 м/с або рівнем шуму >75 дБ гвинтові рейки забезпечують відразу помітний ефект. Вони коштують на 20% більше, ніж прямозубі, але окуповуються за 1–2 місяці (у Дунгуані витрати окупилися за 6 тижнів).

Хак 3: Точне оздоблення (вирівнювання 0,1 мм = на 20% менше споживання енергії)

Більшість заводів кріплять стелажі безпосередньо до рам — погане кріплення призводить до невирівняності та витрат енергії. У травні 2024 року один автозавод у м. Усі, що виготовляє шасі, стикнувся з цією проблемою: стелаж змістився на 0,15 мм після двох тижнів зварювання, що збільшило навантаження двигуна на 20%. Час циклу зварювання зріс з 45 до 55 секунд на кожне шасі, а зубці стелажа почали зношуватися нерівномірно.

Ми використали високоміцний епоксидний розчин YOSO G-900 для заповнення зазорів у рамі, забезпечивши вирівнювання всередині 0,03 мм. Лазерний інструмент перевіряв прямолінійність під час встановлення. Результати: навантаження двигуна знизилося на 21%, час циклу повернувся до 45 секунд, а знос стелажа уповільнився на 50%. Завод економить 8 000 доларів США щомісяця на оплаті праці завдяки скороченню циклів.

Правило оздоблення : Для систем із великим навантаженням (≥5 тонн) або високою швидкістю (≥0,8 м/с) оздоблення є обов’язковим. Пропустіть його, і тертя/невирівняність коштуватимуть вам 15–20% ефективності.

Хак 4: Використовуйте мастила, призначені для конкретного середовища (більше не «один мастильний матеріал підходить усім»)

Загальний мастильний матеріал марно витрачає ефективність. У червні 2024 року на складі логістичного центру в Гуанчжоу використовували звичайну літієву мастику: пил прилипав, утворюючи абразивну пасту, що збільшувала тертя на 35%. Швидкість сортувального робота впала з 1,2 до 0,9 м/с, а рейку потрібно було очищати кожні 3 дні.

Ми перейшли на пило-стійкий мастильний матеріал YOSO YL-400 (синтетичний, із антиприлипальними добавками, що відштовхують пил) і подовжили інтервали змащення з 3 до 14 днів. Тертя зменшилося на 40%, швидкість робота відновилася до 1,2 м/с, а час очищення скоротився на 90%. Продуктивність сортування зросла на 300 посилок на годину.

Орієнтир підбору мастил : Пилове середовище (логістика/CNC) → YL-400; Вологе середовище (PCB/охолоджувач) → YL-500; Висока температура (зварювання/ковка) → YL-600 (макс. 200°C). Правильна мастика зменшує тертя на 30–40%.

Порада 5: Додайте комплекти регулювання люфту (точність = менше переділки)

Люфт більше 0,05 мм портить точність і призводить до переділки, що вбиває ефективність. У липні 2024 року на заводі камер у Чжухаї (3C) люфт склав 0,1 мм: 15% модулів не вирівнялися, що вимагало щодня 2 години ручної переділки.

Ми встановили комплект YOSO для регулювання люфту (входить до комплекту з прецизійними рейками), щоб зменшити люфт до 0,02 мм. Ми позначили болти регулювання для щотижневої перевірки, яка займає 5 хвилин. Обсяг переділки скоротився до 2%, час щоденної переділки зменшився на 1,5 години, а випуск камерних модулів зріс на 10% без додаткової робочої сили.

Межові значення люфту : Прецизійність (3C/камери) → ≤0,03 мм; Важке обладнання (штампування) → ≤0,08 мм; Загальне (упаковка) → ≤0,1 мм. Якщо перевищено ці значення, втрати часу на переділку та ефективність різко падають.

Магазин зубчастих рейок Alibaba

Аудит ефективності YOSO: Ми безкоштовно виявимо ваші втрати

Більшість заводів не знають про свої втрати ефективності — доки ми їм це не покажемо. Наш безкоштовний 30-хвилинний аудит ефективності включає:

-

Перевірка на місці/віртуальна : Перевірка відповідності рейки та шестірні, вирівнювання, змащення, люфту (без зупинки виробництва).

-

Звіт про ефективність : Розрахуйте поточну ефективність і можливий приріст (наприклад, "Усунення невідповідності модулів = на 15% швидше").

-

Список пріоритетних виправлень : Ранжуйте виправлення за рівнем ROI (наприклад, "Регулювання люфту окупиться за 1 тиждень").

На фабриці в Шеньчжені за 20-хвилинним аудитом було виявлено невідповідність модулів із прогнозованим підвищенням ефективності на 30%. Вони усунули проблему наступного дня і відразу побачили результат.

Готові підвищити ефективність вашого стелажа на 30%?

Фабрика в Шеньчжені досягла 95% ефективності за 2 години. Дунгуань скоротив простої на 80%. Цих показників не вимагають дорогих модернізацій — лише усунення малих, непомічених помилок.

Якщо ваш стелаж працює повільно, шумить або споживає багато енергії, давайте знайдемо втрати. Надішліть нам ваше застосування (наприклад, укладання батарей для нової енергетики) та поточний випуск (наприклад, 800 одиниць/годину). Ми надішлемо безкоштовну оцінку ефективності та «Контрольний список ефективності стелажа» протягом 24 годин.

Без зобов’язань — ми просто хочемо максимально реалізувати потенціал вашої системи. Зв’яжіться сьогодні з нашою командою з ефективності, щоб перетворити втрати на продуктивність.

Зміст

- Хак 1: Узгоджуйте модуль та профіль зуба (найпоширеніша причина втрат ефективності)

- Хак 2: Оновіть на гвинтові рейки (тихіше + на 15% швидше без додаткової потужності)

- Хак 3: Точне оздоблення (вирівнювання 0,1 мм = на 20% менше споживання енергії)

- Хак 4: Використовуйте мастила, призначені для конкретного середовища (більше не «один мастильний матеріал підходить усім»)

- Порада 5: Додайте комплекти регулювання люфту (точність = менше переділки)

- Аудит ефективності YOSO: Ми безкоштовно виявимо ваші втрати

- Готові підвищити ефективність вашого стелажа на 30%?

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ