7 เทคนิคการบำรุงรักษาไกด์เชิงเส้น (จากผู้เชี่ยวชาญโรงงาน)

เทคนิคเหล่านี้ถูกออกแบบให้เหมาะสมกับสภาพแวดล้อมอุตสาหกรรมที่แตกต่างกัน (งานกลึง, อุตสาหกรรม 3C, พลังงานใหม่, โลจิสติกส์) และพัฒนาขึ้นจากการทำงานร่วมกับลูกค้ามากกว่า 100 รายของ YOSO MOTION โดยแต่ละเทคนิคมีการระบุเครื่องมือเฉพาะ ความถี่ในการดำเนินการ และตัวอย่างจากสถานการณ์จริง:

1. เลือกชนิดของน้ำมันหล่อลื่นให้เหมาะสมกับสภาพแวดล้อมและการรับแรง (สำคัญต่อการยืดอายุการใช้งานได้ถึง 50%)

การหล่อลื่นเป็นงานบำรุงรักษาที่สำคัญที่สุด แต่มักถูกทำผิดพลาดมากที่สุด วิศวกรของ YOSO MOTION แนะนำแนวทาง "การเลือกให้ตรงกัน 3 ประการ":

-

เลือกชนิดของสารหล่อลื่น : ใช้น้ำมันหล่อลื่นแบบลิเธียม (NLGI 2) สำหรับสภาพแวดล้อมทั่วไป; น้ำมันหล่อลื่นที่ผสม PTFE สำหรับการใช้งานความเร็วสูง (≥3m/s ซึ่งพบได้บ่อยในสายการผลิต 3C); และน้ำมันหล่อลื่นซิลิโคนที่ได้มาตรฐานอาหารสำหรับสภาพแวดล้อมที่มีความชื้น (โรงงานแบตเตอรี่พลังงานใหม่, การบรรจุภัณฑ์อาหาร)

-

กำหนดความถี่ของการหล่อลื่นตามการใช้งาน : สำหรับการใช้งาน 24/7 (เช่น สายพานลำเลียงในงานโลจิสติกส์) ควรหล่อลื่นทุก 2 สัปดาห์; สำหรับการทำงานแบบกะ 8 ชั่วโมง (เช่น ร้านเครื่องจักรขนาดเล็ก) ควรหล่อลื่นทุก 4 สัปดาห์ รางนำทางแบบพิเศษจาก YOSO MOTION สำหรับงานที่มีภาระหนัก (≥500 กก.) มีถังเก็บจาระบีในตัว ซึ่งช่วยยืดระยะเวลาระหว่างการหล่อลื่นได้เพิ่มขึ้น 50%

-

เลือกวิธีการใช้งานให้เหมาะสม : ใช้หัวฉีดเข็ม (ปลาย 0.5 มม.) เพื่อฉีดจาระบีโดยตรงไปยังชิ้นส่วนกลิ้ง—หลีกเลี่ยงการพ่นสารหล่อลื่นลงบนพื้นผิวของราง (จะดึงฝุ่นเข้ามาเกาะ) สำหรับรางที่เข้าถึงยาก (เช่น หุ่นยนต์เชื่อมในอุตสาหกรรมยานยนต์) ให้ใช้อุปกรณ์หล่อลื่นอัตโนมัติจาก YOSO MOTION (ติดตั้งแล้วใน 30% ของสายการผลิตลูกค้าเรา)

ตัวอย่าง: โรงงานอุตสาหกรรม 3C ในเซินเจิ้น เปลี่ยนจากจาระบีทั่วไปเป็นจาระบีผสม PTFE จาก YOSO MOTION สำหรับรางนำทางในสายประกอบที่ความเร็ว 5m/s การหล่อลื่นยังคงทุก 2 สัปดาห์เหมือนเดิม แต่อายุการใช้งานของรางเพิ่มขึ้นจาก 12 เป็น 20 เดือน

2. ทำความสะอาดรางโดยไม่ทำลายซีล (ป้องกันการสะสมของสิ่งปนเปื้อน)

สิ่งปนเปื้อน (ฝุ่น ชิ้นโลหะ เศษผง ไออิเล็กโทรไลต์) เป็นสาเหตุอันดับหนึ่งของความล้มเหลวในระบบไกด์เชิงเส้น ช่างเทคนิคภาคสนามของ YOSO MOTION ใช้กระบวนการล้างทำความสะอาด 3 ขั้นตอนนี้:

-

กำจัดสิ่งสกปรกที่หลวม : ใช้แปรงขนนุ่ม (ไนลอน ไม่ใช่โลหะ) ปัดเศษสิ่งสกปรกอย่างเบามือจากขอบรางและตัวเลื่อน หลีกเลี่ยงการใช้อากาศแรงดันสูง เพราะจะดันฝุ่นเข้าไปในช่องซีล

-

เช็ดทำความสะอาดพื้นผิว : ใช้ผ้าไม่หมองเปียกน้ำยาล้างแอลกอฮอล์ไอโซโพรพิล (70%) ถูพื้นผิวการกลิ้งของราง สำหรับคราบเหนียว (เช่น จากอิเล็กโทรไลต์พลังงานใหม่) ให้ใช้ผ้าที่ชุบน้ำมันแร่พอหมาด (เพื่อหลีกเลี่ยงการทำลายซีลยาง)

-

ตรวจสอบผนึก : หลังทำความสะอาด ให้ตรวจสอบซีลปลายตัวเลื่อนว่ามีรอยแตกร้าวหรือไม่ ไกด์เชิงเส้นของ YOSO MOTION ที่มีระดับ IP65/IP67 ใช้ซีลแบบสองริมฝีปาก หากริมฝีปากด้านนอกเสียหาย ให้เปลี่ยนซีลทันที (ค่าใช้จ่าย $15–$30 ต่อซีล เทียบกับ $800–$1,200 สำหรับตัวเลื่อนชุดใหม่)

โรงงานตอกโลหะแห่งหนึ่งในมณฑลเจียงซูได้นำกระบวนการนี้ไปใช้: ก่อนหน้านี้ เศษชิ้นโลหะก่อให้เกิดความล้มเหลวของไกด์ถึง 60% หลังจากดำเนินการล้างทำความสะอาดอย่างเหมาะสมเป็นเวลา 6 เดือน อัตราความล้มเหลวลดลงเหลือ 15%

3. ดำเนินการตรวจสอบความแม่นยำอย่างต่อเนื่อง (ตรวจจับปัญหาก่อนการเสียหาย)

สัญญาณที่มองเห็นได้ของการเสียหาย (เสียงดัง เกิดการสั่นสะเทือน) หมายถึงความเสียหายที่ไม่สามารถย้อนกลับได้ YOSO MOTION แนะนำให้ตรวจสอบความแม่นยำทุกเดือนโดยใช้เครื่องมือราคาประหยัด:

-

การตรวจสอบความตรง : วางไมโครมิเตอร์แบบเข็มชี้ (ความละเอียด 0.001 มม.) บนตัวเลื่อน แล้วเคลื่อนที่ไปตามราง หากค่าเบี่ยงเบนเกิน 0.02 มม./ม. (สำหรับรางระดับ C) หรือ 0.005 มม./ม. (สำหรับระดับ H/P) แสดงว่ารางอาจโค้งงอ—ควรติดต่อผู้ผลิตเพื่อปรับแนวใหม่ (YOSO MOTION มีบริการปรับแนวในสถานที่จริงสำหรับลูกค้า)

-

การตรวจสอบการสั่นสะเทือน : ใช้เครื่องวัดการสั่นสะเทือนแบบพกพา (ราคาต่ำกว่า 200 ดอลลาร์) วัดการทำงานของรางนำทาง การเพิ่มขึ้นของค่าการสั่นสะเทือนอย่างฉับพลันถึง 30% บ่งชี้ว่าลูกกลิ้งสึกหรอ หรือสลักเกลียวยึดหลวม

โรงงานผลิตชิ้นส่วนเซมิคอนดักเตอร์ใช้คำแนะนำนี้ในการตรวจพบสลักยึดรางหลวมก่อนที่จะทำให้สูญเสียความแม่นยำ: การตรวจสอบรายเดือนพบการสั่นสะเทือนผิดปกติ และใช้เวลาเพียง 15 นาทีในการขันสลักเกลียวแน่น—จึงหลีกเลี่ยงการหยุดการผลิตที่อาจกินเวลา 4 ชั่วโมงได้

4. ปรับแรงกดล่วงหน้า (Preload) ให้เหมาะสมกับเงื่อนไขการรับน้ำหนักที่เปลี่ยนแปลง

แรงดันล่วงหน้าของรางเลื่อนเชิงเส้น (แรงดันภายในระหว่างสไลเดอร์และราง) จะเสื่อมสภาพลงตามเวลา โดยเฉพาะในงานที่มีภาระหนัก (เช่น การตัดขึ้นรูปในอุตสาหกรรมยานยนต์) วิศวกรของ YOSO MOTION แนะนำว่า:

สำหรับรางเลื่อนแบบลูกกลิ้ง (ที่ใช้กันทั่วไปในงานหนัก): ควรตรวจสอบแรงดันล่วงหน้าทุก 3 เดือนโดยใช้ประแจวัดแรงบิด หากสไลเดอร์เคลื่อนที่ด้วยแรงต่ำกว่า 5 นิวตัน (สำหรับแรงดันล่วงหน้าปานกลาง) ให้เพิ่มแผ่นรองบาง (YOSO MOTION จัดเตรียมไว้ให้พร้อมกับรางทุกชุด) เพื่อคืนค่าแรงดันล่วงหน้า การขันแน่นเกินไปก็เป็นอันตรายในลักษณะเดียวกัน—ให้ใช้ตารางแรงบิดของผู้ผลิต (YOSO MOTION จัดทำตารางเฉพาะสำหรับแต่ละรุ่นของราง)

โรงงานตีขึ้นรูปแห่งหนึ่งไม่ได้ตรวจสอบแรงดันล่วงหน้า ทำให้รางสูญเสียแรงดันล่วงหน้าไป 40% ภายใน 6 เดือน ส่งผลให้เกิดความคลาดเคลื่อนในการจัดตำแหน่ง 0.03 มม. และสูญเสียเงิน 8,000 ดอลลาร์สหรัฐจากชิ้นส่วนที่ต้องทำใหม่ หลังจากปรับแรงดันล่วงหน้าทุกเดือน ความคลาดเคลื่อนลดลงเหลือ 0.01 มม.

5. ป้องกันรางในสภาพแวดล้อมสุดขั้ว (ฝุ่น ความชื้น อุณหภูมิสูง)

สภาพแวดล้อมที่รุนแรงต้องการการป้องกันเฉพาะทางที่มากกว่าการบำรุงรักษาทั่วไป ทีมงานภาคสนามของ YOSO MOTION ขอแบ่งปันวิธีแก้ปัญหาเฉพาะอุตสาหกรรม:

-

สภาพแวดล้อมที่มีฝุ่น (งานกลึง งานไม้) : ติดตั้งแผ่นกันชิปแม่เหล็ก (แผ่นกันชิปแบบกำหนดเองจาก YOSO MOTION ราคา $50–$150 ต่อรางนำทาง) และเป่าลมบริเวณด้านนอกของแผ่นกันสัปดาห์ละครั้ง (แรงดันต่ำ 0.3MPa)

-

สภาพแวดล้อมที่มีความชื้น/กัดกร่อน (พลังงานใหม่ ชิ้นส่วนทางทะเล) : ทาคราบน้ำมันป้องกันการกัดกร่อนบางๆ ทุก 2 สัปดาห์ (สูตรพิเศษจาก YOSO MOTION) และใช้สล라이เดอร์ทำจากสแตนเลส (มีอัปเกรดให้สำหรับรางนำทางทุกรุ่นของเรา)

-

สภาพแวดล้อมที่มีอุณหภูมิสูง (หลอมโลหะ อบความร้อน) : ใช้น้ำมันหล่อลื่นทนอุณหภูมิสูง (ใช้งานได้ถึง 200°C) และเปลี่ยนซีลเป็นวัสดุวิตอน (Viton) (รางนำทางรุ่นทนความร้อนจาก YOSO MOTION มีอุปกรณ์เหล่านี้ในตัวมาตรฐาน)

6. อบรมผู้ปฏิบัติงานให้สังเกตสัญญาณเตือนระยะเริ่มต้น

ผู้ปฏิบัติงานคือบุคคลแรกที่สังเกตเห็นปัญหาของรางนำทาง—แต่มีเพียง 30% ของโรงงานเท่านั้นที่ฝึกอบรมพวกเขาในเรื่องนี้ ทีมฝึกอบรมของ YOSO MOTION แนะนำให้สอนผู้ปฏิบัติงานให้สังเกต 3 สัญญาณเตือนสำคัญ:

-

เสียงผิดปกติ : เสียง 'ฮัม' ที่เรียบเนียนถือว่าปกติ—หากมีเสียงขูด เสียงคลิก หรือเสียงหวีด แสดงว่าชิ้นส่วนกลิ้งมีสิ่งปนเปื้อนหรือซีลสึกหรอ

-

การเคลื่อนไหวช้าลง : การเคลื่อนที่ของไกด์มีแรงต้านเพิ่มขึ้น บ่งชี้ว่ามีการหล่อลื่นไม่เพียงพอ หรือมีสิ่งสกปรกสะสม

-

การเบี่ยงเบนอย่างแม่นยำ : ชิ้นส่วนล้มเหลวในการตรวจสอบคุณภาพอย่างฉับพลัน (เช่น ขั้วต่อ 3C ไม่ตรงตำแหน่ง) มักเกิดจากไกด์สึกหรอ

โรงงานประกอบ 3C ในตงกวนได้ฝึกอบรมพนักงาน 20 คน: ภายใน 1 เดือน พวกเขาสามารถตรวจพบไกด์ที่มีปัญหา 3 ตัวได้แต่เนิ่นๆ — ซ่อมแซมระหว่างช่วงหยุดทำงานตามแผน แทนที่จะต้องหยุดฉุกเฉิน

7. ร่วมมือกับผู้ผลิตเพื่อรับการสนับสนุนเชิงป้องกัน

โปรแกรมการบำรุงรักษาที่ดีที่สุดคือการรวมการดูแลภายในองค์กรกับความเชี่ยวชาญจากผู้ผลิต YOSO MOTION สนับสนุนลูกค้าด้วย:

-

แผนการบำรุงรักษาแบบกำหนดเอง : ขึ้นอยู่กับรุ่นไกด์ สภาพแวดล้อม และการใช้งานของคุณ (เช่น สายการขนส่งที่ทำงาน 24/7 จะได้รับแผนที่ต่างจากสายการกลึงที่ทำงาน 8 ชั่วโมง)

-

การตรวจสอบประจำปี ณ สถานที่ : ช่างเทคนิคของเราจะตรวจสอบไกด์ทั้งหมด ทดสอบความแม่นยำ และปรับปรุงขั้นตอนการบำรุงรักษา — ลูกค้าที่ใช้บริการนี้มีอายุการใช้งานไกด์ยืนยาวขึ้น 30%

-

ชุดอะไหล่ : ชุดอุปกรณ์ที่บรรจุล่วงหน้าพร้อมซีล สารหล่อลื่น และแผ่นปรับ (ออกแบบให้เหมาะสมกับรางนำทางของคุณ) ส่งตรงถึงโรงงานของคุณ—เพื่อให้มั่นใจว่าคุณจะไม่ต้องรอชิ้นส่วนสำคัญ

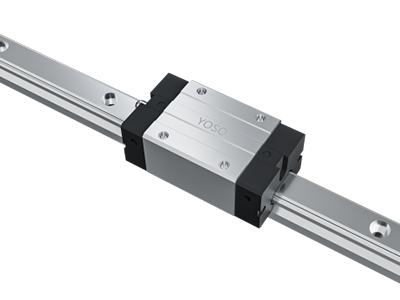

YOSO MOTION บล็อกรางนำทางเชิงเส้น

ตัวอย่างกรณีศึกษา: โรงงานเครื่องจักรกลสามารถยืดอายุการใช้งานรางนำทางได้เป็นสองเท่า

โรงงานเครื่องจักรกลขนาดกลางแห่งหนึ่งในมณฑลเจ้อเจียงประสบปัญหารางนำทางเสียหายทุกๆ 10 เดือน บนสายเครื่องกัด CNC พวกเขาจึงติดต่อทีมบริการของ YOSO MOTION ซึ่งได้ดำเนินการเปลี่ยนแปลงดังต่อไปนี้:

-

เปลี่ยนจากจาระบีทั่วไปมาเป็นจาระบีชนิดผสม PTFE จาก YOSO MOTION (เลือกให้เหมาะสมกับความเร็วรานำทางที่ 1.2 เมตร/วินาที)

-

ติดตั้งฝาป้องกันเศษโลหะแบบแม่เหล็ก และฝึกอบรมผู้ปฏิบัติงานให้ทำความสะอาดรางนำทางทุกสัปดาห์ด้วยแปรงนุ่ม

-

กำหนดตารางตรวจสอบความแม่นยำรายเดือนโดยใช้ไมโครมิเตอร์วัดแบบเข็ม (จัดหาโดย YOSO MOTION)

ผลลัพธ์หลัง 18 เดือน: อายุการใช้งานรางนำทางเพิ่มขึ้นเป็น 22 เดือน ต้นทุนการบำรุงรักษาลดลงจาก 18,000 ดอลลาร์สหรัฐ เป็น 10,800 ดอลลาร์สหรัฐต่อปี และเวลาหยุดทำงานฉุกเฉินจากความล้มเหลวของรางนำทางลดลงจาก 6 วัน เหลือเพียง 1 วันต่อปี

สรุป: การบำรุงรักษาอย่างสม่ำเสมอ = การประหยัดต้นทุน

การบำรุงรักษาระบบนำทางแบบเส้นตรงไม่ใช่สิ่งที่ทำแล้วดี แต่เป็นกลยุทธ์ในการประหยัดต้นทุน โดยการเลือกใช้น้ำมันหล่อลื่นให้เหมาะสมกับสภาพแวดล้อม ทำการตรวจสอบเชิงรุก และร่วมมือกับผู้ผลิต คุณสามารถยืดอายุการใช้งานของระบบนำทางแบบเส้นตรงให้ยาวขึ้นเป็นสองเท่า และลดเวลาการหยุดทำงานลงได้ถึง 80% กุญแจสำคัญคือการเปลี่ยนจากการซ่อมแซมเมื่อเกิดปัญหา มาเป็นการบำรุงรักษาเชิงป้องกันที่ออกแบบมาเฉพาะตามความต้องการการผลิตของคุณ

รับแผนการบำรุงรักษาระบบนำทางแบบเส้นตรงแบบเฉพาะตัว

ทีมผู้เชี่ยวชาญด้านการบำรุงรักษาของ YOSO MOTION สามารถจัดทำแผนการบำรุงรักษาที่ออกแบบมาเฉพาะสำหรับระบบนำทางแบบเส้นตรงของคุณ ไม่ว่าจะเป็นผลิตภัณฑ์ของเราหรือรุ่นจากคู่แข่ง เราจะตรวจสอบสภาพแวดล้อมการผลิต ประเมินการใช้งานระบบนำทาง และจัดทำคำแนะนำเป็นขั้นตอน พร้อมรายการเครื่องมือและตารางเวลาการบำรุงรักษา ติดต่อเราในวันนี้เพื่อรับคำปรึกษาฟรี 30 นาที และเริ่มต้นยืดอายุการใช้งานระบบนำทางแบบเส้นตรงของคุณได้ทันที

สารบัญ

-

7 เทคนิคการบำรุงรักษาไกด์เชิงเส้น (จากผู้เชี่ยวชาญโรงงาน)

- 1. เลือกชนิดของน้ำมันหล่อลื่นให้เหมาะสมกับสภาพแวดล้อมและการรับแรง (สำคัญต่อการยืดอายุการใช้งานได้ถึง 50%)

- 2. ทำความสะอาดรางโดยไม่ทำลายซีล (ป้องกันการสะสมของสิ่งปนเปื้อน)

- 3. ดำเนินการตรวจสอบความแม่นยำอย่างต่อเนื่อง (ตรวจจับปัญหาก่อนการเสียหาย)

- 4. ปรับแรงกดล่วงหน้า (Preload) ให้เหมาะสมกับเงื่อนไขการรับน้ำหนักที่เปลี่ยนแปลง

- 5. ป้องกันรางในสภาพแวดล้อมสุดขั้ว (ฝุ่น ความชื้น อุณหภูมิสูง)

- 6. อบรมผู้ปฏิบัติงานให้สังเกตสัญญาณเตือนระยะเริ่มต้น

- 7. ร่วมมือกับผู้ผลิตเพื่อรับการสนับสนุนเชิงป้องกัน

- ตัวอย่างกรณีศึกษา: โรงงานเครื่องจักรกลสามารถยืดอายุการใช้งานรางนำทางได้เป็นสองเท่า

- สรุป: การบำรุงรักษาอย่างสม่ำเสมอ = การประหยัดต้นทุน

- รับแผนการบำรุงรักษาระบบนำทางแบบเส้นตรงแบบเฉพาะตัว

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ