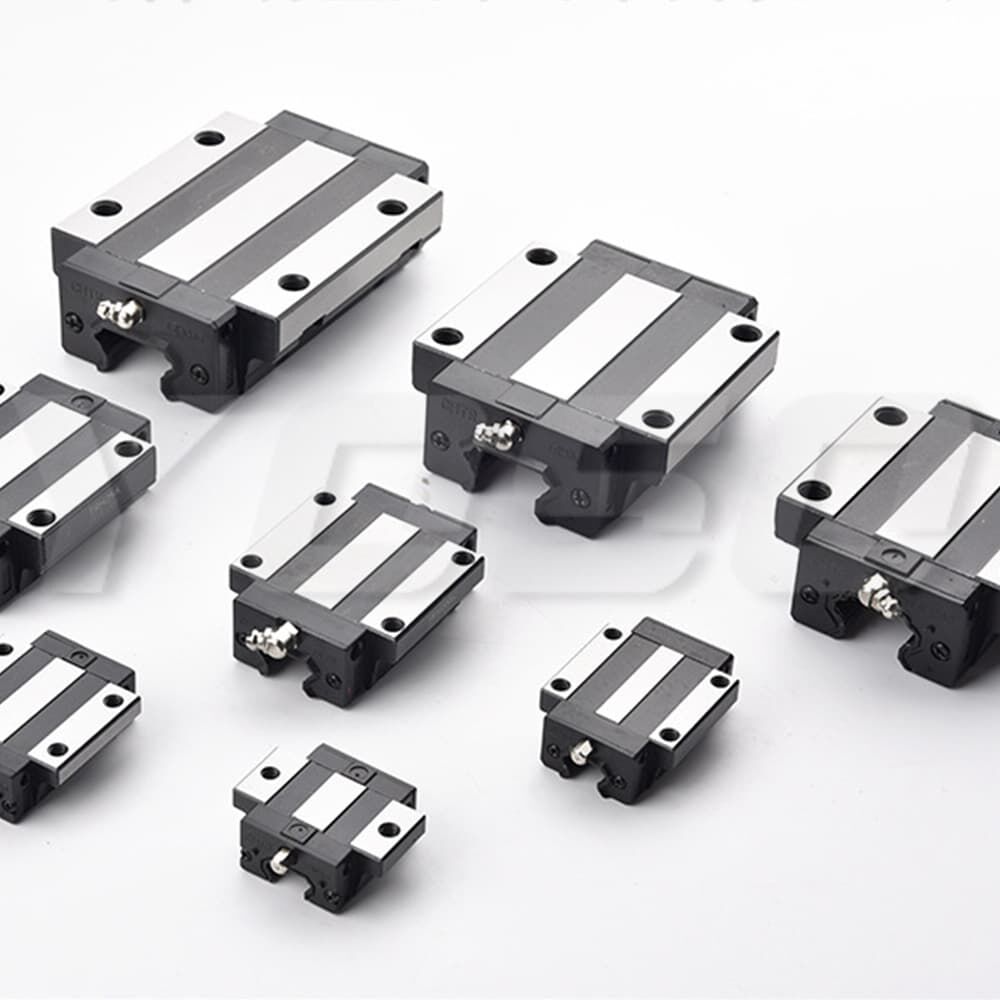

ในสถานการณ์อุตสาหกรรม เช่น เครื่องมือกลความแม่นยำสูง สายการผลิตแบบอัตโนมัติ และคลังสินค้าอัจฉริยะ ไกด์เชิงเส้นถือเป็นชิ้นส่วนส่งกำลังหลักที่ขาดไม่ได้ ประสิทธิภาพของไกด์เชิงเส้นมีผลโดยตรงต่อการดำเนินงานอย่างมั่นคงและอายุการใช้งานของอุปกรณ์ และที่สำคัญยิ่งไปกว่านั้น ยังมีผลกระทบอย่างลึกซึ้งต่อต้นทุนการบำรุงรักษาในระยะยาว ข้อมูลจากอุตสาหกรรมแสดงให้เห็นว่า ความล้มเหลวที่ทำให้อุปกรณ์หยุดทำงานประมาณ 60% เกิดจากการที่ประสิทธิภาพของไกด์เชิงเส้นไม่สอดคล้องกับสภาพการทำงาน หรือการบำรุงรักษาประจำวันที่ไม่เหมาะสม ในฐานะแบรนด์ที่มุ่งเน้นการวิจัยและพัฒนาชิ้นส่วนส่งกำลัง ไกด์เชิงเส้นของ YOSO MOTION ได้ช่วยให้บริษัทต่างๆ จำนวนมากสามารถลดต้นทุนการบำรุงรักษาอุปกรณ์ลงได้มากกว่า 30% ผ่านการปรับแต่งพารามิเตอร์หลักอย่างแม่นยำ ต่อไปนี้ เราจะนำเสนอการวิเคราะห์ความเชื่อมโยงภายในระหว่างพารามิเตอร์ประสิทธิภาพหลักของไกด์เชิงเส้นกับต้นทุนการบำรุงรักษา โดยอ้างอิงจากแนวทางปฏิบัติของผลิตภัณฑ์ YOSO MOTION พร้อมทั้งเสนอแผนการปรับปรุงกระบวนการทั้งหมดที่สามารถสร้างสมดุลระหว่างประสิทธิภาพและความคุ้มค่าทางเศรษฐกิจ

I. พารามิเตอร์ประสิทธิภาพหลักของรางลินีเอียร์: "รหัสที่มองไม่เห็น" ที่กำหนดต้นทุนการบำรุงรักษา

ต้นทุนการบำรุงรักษารางลินีเอียร์ไม่มีความสัมพันธ์โดยตรงกับราคาผลิตภัณฑ์เอง สิ่งที่มีบทบาทสำคัญจริงๆ คือพารามิเตอร์หลัก เช่น ความสามารถในการรับน้ำหนัก ระดับความแม่นยำ ความแข็งแรง และสมรรถนะการปิดผนึก พารามิเตอร์เหล่านี้เป็นตัวกำหนดความถี่ของการขัดข้องของอุปกรณ์ รอบการเปลี่ยนราง และความยากง่ายของการบำรุงรักษาในขั้นตอนถัดไปตั้งแต่เริ่มต้น ดังนั้น เพื่อควบคุมต้นทุนการบำรุงรักษา จำเป็นต้องเข้าใจความหมายทางเทคนิคของพารามิเตอร์เหล่านี้ก่อน

1. ความสามารถในการรับน้ำหนัก: รากฐานของการทำงานที่มั่นคงของอุปกรณ์ ซึ่งกำหนดความถี่ในการเปลี่ยนชิ้นส่วน

ความสามารถในการรับน้ำหนักเป็นตัวชี้วัดประสิทธิภาพขั้นพื้นฐานของรางเลื่อนเชิงเส้น โดยขึ้นอยู่กับข้อมูลสำคัญสองประการ ได้แก่ ค่าน้ำหนักที่กำหนดอัตราไว้แบบคงที่พื้นฐาน (C0) และค่าน้ำหนักที่กำหนดอัตราไว้แบบเคลื่อนที่พื้นฐาน (C) ค่าทั้งสองนี้มีผลโดยตรงต่ออายุการใช้งานของรางเลื่อนและความถี่ของการเกิดข้อผิดพลาด ค่าน้ำหนักที่กำหนดอัตราไว้แบบคงที่พื้นฐาน (C0) หมายถึง น้ำหนักสูงสุดที่รางเลื่อนสามารถรองรับได้ในขณะที่หยุดนิ่งหรือทำงานที่ความเร็วต่ำ หากมีการใช้งานเกินกว่าน้ำหนักนี้เป็นเวลานาน รางเลื่อนจะมีแนวโน้มเกิดการเปลี่ยนรูปถาวร ส่งผลให้เกิดปัญหาตำแหน่งไม่แม่นยำ อุปกรณ์ติดขัด และจำเป็นต้องหยุดเครื่องบ่อยครั้งเพื่อซ่อมบำรุง ค่าน้ำหนักที่กำหนดอัตราไว้แบบเคลื่อนที่พื้นฐาน (C) คือ มาตรฐานน้ำหนักที่ผลิตภัณฑ์ 90% จะไม่เกิดการลอกเนื่องจากความเมื่อยล้าหลังจากรางเลื่อนทำงานไปแล้ว 50 กิโลเมตร และยังเป็นข้อมูลอ้างอิงหลักในการคำนวณอายุการใช้งานตามทฤษฎี (L10)

กรณีการประยุกต์ใช้งานจริงของ YOSO MOTION มีความน่าเชื่อถืออย่างมาก: หลังจากศูนย์เครื่องจักร CNC หนักได้ใช้คู่มือเชิงเส้นรุ่นหนักของ YOSO MOTION ที่มีค่า C0 เท่ากับ 120 กิโลนิวตัน อายุการใช้งานจึงยืดออกไปเป็น 3 เท่าของคู่มือทั่วไปเดิม และต้นทุนการเปลี่ยนแปลงต่อปีลดลง 45%; ในสายการประกอบอัตโนมัติความเร็วสูง หลังจากปรับใช้คู่มือแบบเพิ่มประสิทธิภาพการรับแรงเคลื่อนของ YOSO MOTION จำนวนครั้งที่ต้องหยุดทำงานเนื่องจากการสึกหรอจากความเหนื่อยล้าลดลงจากเดือนละ 2 ครั้ง เหลือเพียงไตรมาสละ 1 ครั้ง และเวลาหยุดซ่อมบำรุงประจำปีของสายการผลิตแต่ละสายลดลงกว่า 100 ชั่วโมง ตรงข้ามกัน เราก็เคยพบลูกค้าที่เลือกใช้คู่มือไม่มีแบรนด์ราคาถูกเพื่อประหยัดต้นทุนการลงทุนเบื้องต้น ผลที่ตามมาคือเกิดปัญหาติดขัดและบิดเบี้ยวถึงเดือนละ 3 ครั้ง เนื่องจากความสามารถในการรับน้ำหนักไม่เพียงพอ โดยต้นทุนการซ่อมบำรุงแต่ละครั้ง (รวมค่าแรง อะไหล่ และค่าสูญเสียจากการหยุดการผลิต) เกินกว่า 50,000 หยวน ปัญหานี้จึงได้รับการแก้ไขอย่างสมบูรณ์ก็ต่อเมื่อเปลี่ยนมาใช้คู่มือของ YOSO MOTION

2. ระดับความแม่นยำ: เลือกให้ถูกต้องเพื่อหลีกเลี่ยงการสิ้นเปลืองและลดต้นทุนการบำรุงรักษา

ระดับความแม่นยำของคู่มือเชิงเส้นโดยทั่วไปจะเป็นไปตามมาตรฐาน ISO หรือ JIS บนพื้นฐานนี้ YOSO MOTION ได้ปรับปรุงให้มีความละเอียดมากขึ้นเป็นห้าซีรีส์ ครอบคลุมระดับธรรมดา (N), ระดับสูง (H), ระดับความแม่นยำ (P), ระดับความแม่นยำสูงพิเศษ (SP), และระดับความแม่นยำสูงพิเศษสุด (UP) ซึ่งสามารถตอบสนองความต้องการของแต่ละสถานการณ์ได้อย่างแม่นยำ และป้องกันการสิ้นเปลืองต้นทุนการบำรุงรักษาตั้งแต่ต้นทาง คู่มือเชิงเส้นที่มีระดับความแม่นยำต่างกัน มีความแตกต่างอย่างมากในด้านการใช้งานและการลงทุนในการบำรุงรักษา ต้นทุนการบำรุงรักษาที่สูงของหลายองค์กรเกิดขึ้นมาจากการเลือกระดับความแม่นยำที่ไม่เหมาะสม

-

ความแม่นยำที่สูงเกินไปทำให้สิ้นเปลืองต้นทุนการบำรุงรักษา : ตัวอย่างเช่น อุปกรณ์โลจิสติกส์และการขนส่งทั่วไปจำเป็นต้องใช้รางนำแบบเกรดธรรมดา (N) เท่านั้น แต่หากเลือกใช้รางนำระดับอัลตร้าพรีซิชัน (SP) โดยไม่จำเป็น ก็จะต้องใช้เครื่องมือเฉพาะทางและช่างเทคนิคที่มีทักษะสูงในการบำรุงรักษา ซึ่งค่าใช้จ่ายรายเดือนในการบำรุงรักษาระดับความแม่นยำสูงนี้จะสูงกว่ารางนำเกรดธรรมดา (N) ถึง 3,000 ถึง 5,000 หยวน นอกจากนี้ รางนำความแม่นยำสูงยังมีข้อกำหนดที่เข้มงวดต่อสภาพแวดล้อมการทำงาน และมีแนวโน้มเสียหายได้ง่ายในสภาพแวดล้อมที่มีฝุ่นและแรงสั่นสะเทือน ส่งผลให้ต้องเปลี่ยนบ่อยครั้งมากขึ้น

-

ความแม่นยำไม่เพียงพอทำให้เกิดความสูญเสียอย่างรุนแรง : อุปกรณ์ระดับสูง เช่น เครื่องลิทโทกราฟีเซมิคอนดักเตอร์ ต้องการความแม่นยำในการจัดตำแหน่งระดับนาโนเมตร ลูกค้ารายหนึ่งเคยใช้รางนำแบบความแม่นยำธรรมดาผิดวิธี ส่งผลให้อัตราผลผลิตลดลง 15% หลังจากเปลี่ยนมาใช้รางนำความแม่นยำสูงพิเศษรุ่น UP-grade จาก YOSO MOTION ไม่เพียงแต่อัตราผลผลิตจะเพิ่มขึ้นถึง 98% เท่านั้น แต่ยังทำให้อัตราการสึกหรอของรางนำลดลง 60% และช่วงเวลาการเปลี่ยนถ่ายเพิ่มขึ้นจาก 3 เดือน เป็น 10 เดือน ช่วยลดค่าบำรุงรักษาประจำปีจาก 200,000 หยวน เหลือเพียง 80,000 หยวน

3. ความแข็งแรงและการปิดผนึก: การป้องกันที่ดีช่วยลดความล้มเหลวได้ถึงครึ่งหนึ่ง

ความแข็งแรงของคู่มือถูกกำหนดโดยโครงสร้างและระดับแรงตึงล่วงหน้า YOSO MOTION มีตัวเลือกครบวงจร ได้แก่ แรงตึงล่วงหน้าเบา (P0), แรงตึงล่วงหน้าปานกลาง (P1) และแรงตึงล่วงหน้าหนัก (P2) ซึ่งสามารถปรับให้เหมาะสมกับสภาพการทำงานได้อย่างแม่นยำ ตัวอย่างเช่น คู่มือแรงตึงล่วงหน้าระดับ P2 ของ YOSO MOTION ใช้ในสถานการณ์ที่มีภาระหนัก เช่น เครื่องจักรกลศูนย์กึ่งกลางแบบเกนทรี ซึ่งสามารถหลีกเลี่ยงการบิดงอและการเสียรูปที่เกิดจากความแข็งแรงไม่เพียงพอได้อย่างมีประสิทธิภาพ และลดอัตราการสึกหรอลงได้ 50% ในขณะที่ในสถานการณ์ที่มีภาระเบา เช่น อุปกรณ์วัดความละเอียดสูง คู่มือแรงตึงล่วงหน้าระดับ P0 ของบริษัทสามารถช่วยลดแรงเสียดทานภายใน และยืดระยะห่างของการหล่อลื่นจาก 1 สัปดาห์ เป็น 2 สัปดาห์

ประสิทธิภาพการปิดผนึกคือหัวใจสำคัญของการต้านทานมลพิษ YOSO MOTION ใช้การออกแบบปิดผนึกแบบบูรณาการที่ได้รับสิทธิบัตร ประกอบด้วยแผ่นขูดน้ำมันแบบหน้าปลายด้านเดียว + การปิดผนึกสองชั้นที่ด้านล่าง ซึ่งช่วยลดปริมาณการปนเปื้อนจากสิ่งสกปรกเข้ามาได้มากกว่า 95% เมื่อเทียบกับผลิตภัณฑ์ทั่วไปในอุตสาหกรรม บนสายการผลิตของบริษัทเคมีภัณฑ์ ไกด์เลื่อนที่ใช้ซีลธรรมดาแต่เดิมนั้นจำเป็นต้องทำความสะอาดและหล่อลื่นอย่างละเอียดถึง 3 ครั้งต่อเดือน แต่หลังจากเปลี่ยนมาใช้ไกด์เลื่อนที่เสริมการปิดผนึกจาก YOSO MOTION แล้ว จึงต้องการเพียงแค่การทำความสะอาดเบื้องต้นและการบำรุงรักษาเป็นประจำทุกสัปดาห์ ทำให้สามารถประหยัดค่าแรงบำรุงรักษาประจำปีได้โดยตรงถึง 70%

II. กลยุทธ์การปรับปรุงกระบวนการทั้งหมด: การลดต้นทุนโดยรวมตั้งแต่ขั้นตอนการเลือกใช้จนถึงการบำรุงรักษา

เพื่อควบคุมต้นทุนการบำรุงรักษาไกด์เชิงเส้นให้มีประสิทธิภาพ เราไม่สามารถมุ่งเน้นเพียงขั้นตอนเดียวได้ YOSO MOTION ส่งเสริมการจัดตั้งวิธีการบริหารจัดการแบบครบวงจรในรูปแบบ "การเลือกอย่างแม่นยำ การติดตั้งตามมาตรฐาน และการบำรุงรักษาเป็นประจำ" โดยการออกแบบผลิตภัณฑ์และระบบบริการของ YOSO MOTION ก็ล้วนหมุนรอบแกนหลักนี้ เพื่อให้มั่นใจว่าสมรรถนะของไกด์จะสอดคล้องกับสภาพการทำงานอย่างลงตัว

1. การเลือกอย่างแม่นยำ: เลือกตามสภาพการทำงาน เพื่อหลีกเลี่ยงความสิ้นเปลืองและความไม่เพียงพอ

ก่อนการเลือกใช้งาน จำเป็นต้องชี้แจงองค์ประกอบหลักสามประการ YOSO MOTION ยังให้บริการคำแนะนำและคำนวณการเลือกใช้ฟรี เพื่อหลีกเลี่ยงปัญหา "สเปกเกินจำเป็น" หรือ "สมรรถนะไม่เพียงพอ":

-

การคำนวณแรงรับน้ำหนักอย่างแม่นยำ : YOSO MOTION มีเครื่องมือคำนวณแรงรับน้ำหนักออนไลน์ ซึ่งสามารถคำนวณแรงรับน้ำหนักแบบสถิตและแบบไดนามิกที่ต้องการได้อย่างรวดเร็ว จากข้อมูล เช่น น้ำหนักของอุปกรณ์และแรงในการกลึง ไกด์ของบริษัทมีค่าเผื่อแรงรับน้ำหนักเริ่มต้น 25% เพื่อป้องกันความเสียหายจากน้ำหนักเกิน และหลีกเลี่ยงการสิ้นเปลืองด้านสมรรถนะ

-

การจับคู่อย่างแม่นยำ : YOSO MOTION ให้แนวทางการเลือกอย่างชัดเจน: ระดับ SP/UP สำหรับการผลิตเซมิคอนดักเตอร์และการเจียรเงาแบบออปติคัล, ระดับ P สำหรับเครื่องจักรทั่วไป, และระดับ N/H สำหรับระบบโลจิสติกส์และการขนส่ง นอกจากนี้ยังมีการทดสอบตัวอย่างเพื่อให้มั่นใจในความแม่นยำของการปรับใช้งาน

-

การปรับตัวเข้ากับสภาพแวดล้อม : YOSO MOTION ออกแบบรางนำพิเศษสำหรับสภาพแวดล้อมเฉพาะ – ทำจากสแตนเลส 304 + ชุบโครเมียมสองชั้นสำหรับสภาพแวดล้อมที่ชื้นและกัดกร่อน, รุ่นที่เสริมการปิดผนึกสำหรับสภาพแวดล้อมที่มีฝุ่น, และชุดจาระบีทนความร้อนสูงสำหรับสภาพแวดล้อมที่มีอุณหภูมิสูง แก้ปัญหาการปรับตัวต่อสภาพแวดล้อมได้อย่างสมบูรณ์

2. การติดตั้งตามมาตรฐาน: ใส่ใจในรายละเอียด ลดข้อผิดพลาดลง 60%

ข้อมูลอุตสาหกรรมแสดงให้เห็นว่าประมาณ 60% ของความล้มเหลวของรางนำทางเกิดจากกระบวนการติดตั้งที่ไม่ถูกต้อง YOSO MOTION จัดเตรียมคู่มือการติดตั้งเฉพาะสำหรับแต่ละชุดผลิตภัณฑ์ และให้บริการแนะนำผ่านวิดีโอ โดยสามารถส่งวิศวกรไปดูแลหน้างานในสถานการณ์สำคัญได้ ข้อกำหนดการติดตั้งสามารถสรุปได้ว่า "สามการเตรียมการและสองแกนหลัก"

การเตรียมก่อนการติดตั้ง: วางรากฐานที่มั่นคง

-

การทำความสะอาดอย่างละเอียด : ใช้อะซิโตนชนิดอุตสาหกรรมเช็ดพื้นผิวของรางเลื่อน ตัวเลื่อน และฐานติดตั้ง เพื่อกำจัดสิ่งสกปรก เช่น เศษเหล็กและคราบน้ำมัน หากมีสิ่งสกปรกเข้าไปติดในร่องลูกกลิ้ง อัตราการสึกหรอของรางนำทางจะเพิ่มขึ้นมากกว่า 3 เท่า

-

การปรับเทียบเครื่องมือ : ความคลาดเคลื่อนของประแจวัดแรงบิดควรควบคุมไว้ภายใน ±5% ความแม่นยำของระดับควรอยู่ที่ 0.02 มม./ม. และความละเอียดของไมโครมิเตอร์แบบเข็ม (Dial Indicator) ไม่ควรต่ำกว่า 0.001 มม. เท่านั้นที่จะสามารถรับประกันความแม่นยำในการติดตั้งได้

-

การเตรียมพื้นผิวฐาน : ก่อนอื่นให้ทำความสะอาดคราบหรือส่วนที่ขรุขระบนพื้นผิวฐาน จากนั้นตรวจสอบความเรียบ (ความคลาดเคลื่อน ≤ 0.1 มม. ต่อเมตร) หากไม่เป็นไปตามมาตรฐาน ให้วางแผ่นรองปรับพิเศษเพื่อป้องกันการเสียรูปของรางนำทางอันเนื่องมาจากแรงที่ไม่สม่ำเสมอ

จุดสำคัญในการติดตั้ง: ต้องมั่นใจในความแม่นยำ

-

การจัดตำแหน่งรางเลื่อน : รางนำทาง YOSO MOTION มาพร้อมพื้นผิวอ้างอิงตำแหน่งมาตรฐาน หลังจากยึดชั่วคราวด้วยหมุดตำแหน่งแล้ว ให้ตรวจสอบความขนาน (ความคลาดเคลื่อน ≤ 0.03 มม./ม.) แล้วจึงขันสกรูตามลำดับจากตรงกลางไปยังปลายทั้งสองด้าน โดยค่าแรงบิดอ้างอิงจากคู่มือผลิตภัณฑ์ (8-15 N・m) และควรใช้ประแจวัดแรงบิดเพื่อควบคุมแรงได้อย่างแม่นยำ

-

การประกอบสไลเดอร์ : สไลเดอร์ YOSO MOTION ได้รับการเคลือบด้วยจาระบีชนิดลิเธียมพิเศษไว้ล่วงหน้าก่อนออกจากโรงงาน สามารถดันใส่ได้โดยตรงในระหว่างการติดตั้ง มีการแนบการ์ดคำแนะนำการติดตั้งมาในชุด เพื่อแจ้งเตือนอย่างชัดเจนห้ามกระทำที่ผิด เช่น การตอก เพื่อหลีกเลี่ยงความเสียหายต่อชิ้นส่วน

3. การบำรุงรักษาตามปกติ: ให้ความสำคัญกับการดูแลในชีวิตประจำวัน เพื่อยืดอายุการใช้งานได้ถึง 50%

การบำรุงรักษาในแต่ละวันอย่างเป็นระบบสามารถยืดอายุการใช้งานของรางนำทางได้มากกว่า 50% โดยหัวใจสำคัญคือการดำเนินการ "หล่อลื่นอย่างแม่นยำ" และ "ตรวจสอบเป็นประจำ"

-

การหล่อลื่นแบบแม่นยำ : YOSO MOTION จัดเตรียมโซลูชันการหล่อลื่นที่ปรับแต่งตามรุ่นของรางนำทาง—ใช้น้ำมันหล่อลื่นแบบจาระบีทุกๆ 7 วัน สำหรับระบบที่ทำงานวันละ 8 ชั่วโมง และอุปกรณ์ฉีดจาระบีอัตโนมัติสำหรับรุ่นที่ทำงานต่อเนื่อง 24 ชั่วโมง เมื่อเติมจาระบี ควรใช้จาระบีเฉพาะแบรนด์ และสามารถรับชมวิดีโอขั้นตอนการฉีดจาระบีได้โดยการสแกนรหัส QR

-

การตรวจสอบประจํา : เป่าฝุ่นบนรางนำทางด้วยอากาศอัดที่มีแรงดันไม่เกิน 0.5 MPa ทุกสัปดาห์ ทำความสะอาดรางเลื่อนและตรวจสอบสภาพซีลว่ายังคงสมบูรณ์หรือไม่ หากตรวจพบเสียงผิดปกติ แรงต้านทานเพิ่มขึ้น หรือความแม่นยำลดลงขณะทำงาน ให้หยุดเครื่องทันทีเพื่อตรวจสอบ เพื่อป้องกันไม่ให้ปัญหาเล็กๆ พัฒนาจนกลายเป็นความเสียหายร้ายแรง

-

การจัดการชิ้นส่วนอะไหล่ : YOSO MOTION มีคลังอะไหล่หลัก 5 แห่งทั่วประเทศ โดยสามารถจัดส่งอะไหล่แท้ เช่น ซีลและจาระบี ได้ภายใน 48 ชั่วโมง นอกจากนี้ยังมีคู่มือการตรวจสอบอะไหล่เพื่อป้องกันไม่ให้ลูกค้าใช้อะไหล่เทียมซึ่งอาจก่อให้เกิดความเสียหายซ้ำซ้อน

III. สรุป: ความสมดุลระหว่างประสิทธิภาพและการต้นทุน

โดยพื้นฐานแล้ว การควบคุมต้นทุนการบำรุงรักษาไกด์เชิงเส้นนั้นขึ้นอยู่กับการรวมกันของ "การจับคู่ประสิทธิภาพอย่างแม่นยำ" และ "การบริหารจัดการตลอดกระบวนการอย่างละเอียด" YOSO MOTION บรรลุเป้าหมายนี้ผ่านโมเดล "ผลิตภัณฑ์แบบกำหนดเอง + บริการตลอดวงจร" องค์กรไม่จำเป็นต้องแข่งขันซื้อผลิตภัณฑ์ราคาสูงอย่างไร้จุดหมาย เพียงแค่อาศัยการสนับสนุนการคัดเลือกจาก YOSO MOTION เพื่อเลือกไกด์ที่เหมาะสมตามความต้องการด้านน้ำหนักบรรทุก ความแม่นยำ และสภาพแวดล้อม จากนั้นร่วมมือกับการติดตั้งตามมาตรฐานและการบำรุงรักษาเป็นประจำ เพื่อปลดล็อกศักยภาพของไกด์ให้เกิดประโยชน์สูงสุด การปฏิบัติจริงได้พิสูจน์แล้วว่า องค์กรที่ใช้ไกด์เชิงเส้นและโซลูชันเสริมจาก YOSO MOTION สามารถลดต้นทุนการบำรุงรักษาที่เกี่ยวข้องกับไกด์ลงได้โดยเฉลี่ย 35%-55% ปรับปรุงความเสถียรในการทำงานของอุปกรณ์ได้ 60% และยืดอายุการใช้งานได้ยาวนานกว่าเดิมมากกว่า 2 เท่า ซึ่งเป็นการสร้างหลักประกันที่มั่นคงสำหรับการลดต้นทุนและเพิ่มประสิทธิภาพในกระบวนการผลิตภาคอุตสาหกรรม

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ