В июле 2024 года завод по производству аккумуляторов в Шэньчжэне срочно обратился к нам: эффективность реечной передачи на линии сборки элементов составляла 65%, из-за чего производительность снизилась на 200 аккумуляторов/час. Их инженер проверил смазку и выравнивание — проблему не удалось решить. Я обнаружил причину за 15 минут: рейка модуля 2 использовалась с шестерней модуля 1,5. Это несоответствие приводило к потере 30% энергии и частым засорениям. Устранение за 2 часа повысило эффективность до 95%.

Эффективность реечной передачи — это не просто «предотвращение поломок»: это больше продукции при меньших затратах энергии, меньше простоев и снижение расходов на обслуживание. Будучи инженером YOSO MOTION с 11-летним опытом в области трансмиссий, я оптимизировал более чем 250 систем (в сегментах новых источников энергии, тяжелой техники, прецизионной электроники). Большинство заводов теряют 20–30% эффективности из-за небольших, но легко устранимых ошибок. Ниже — 5 проверенных советов, результаты 2024 года и бесплатный контрольный список для быстрой модернизации.

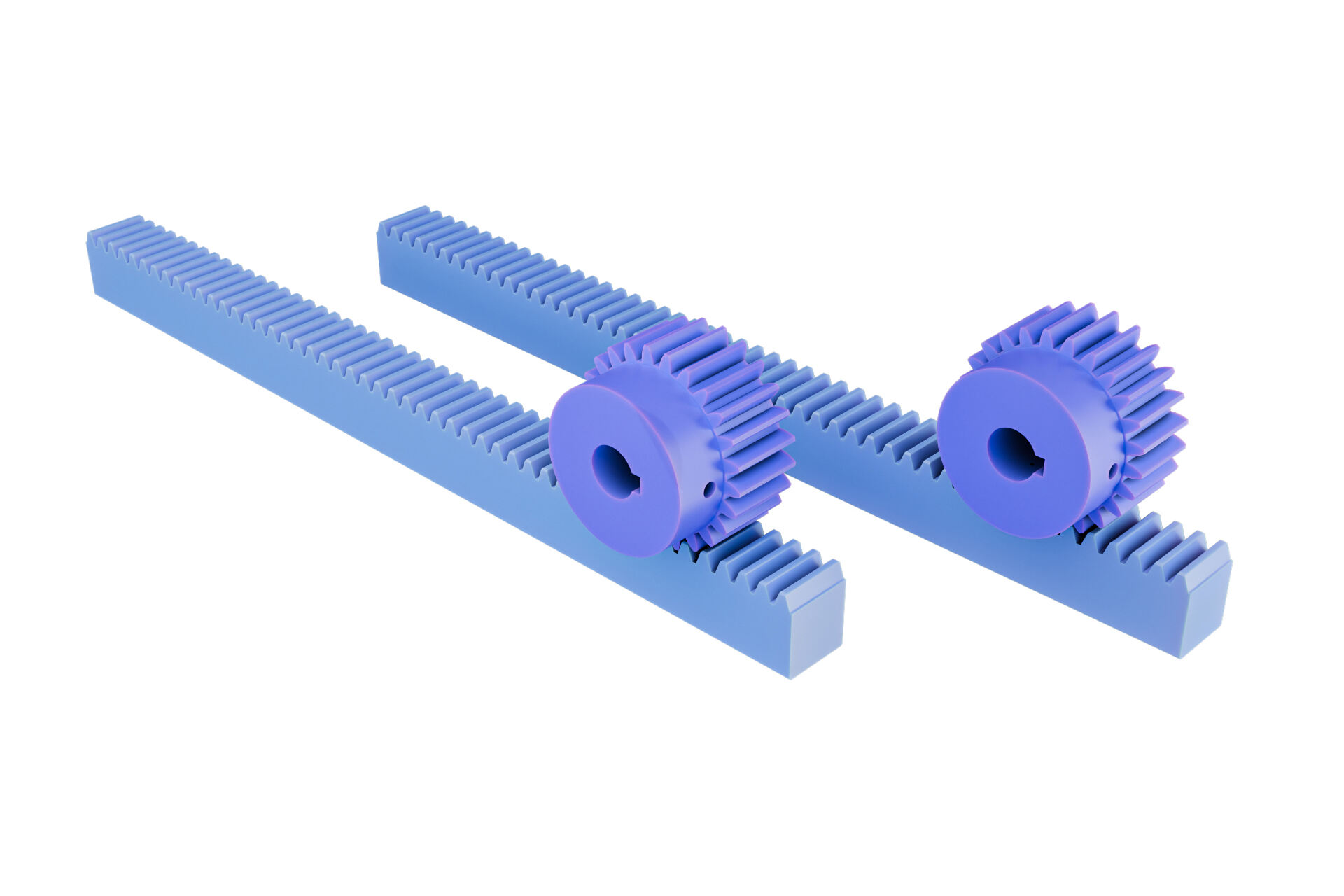

Совет 1: Согласование модуля и профиля зуба (главная неучтенная причина потерь эффективности)

Несоответствие модулей незаметно снижает эффективность. На одном заводе по производству тяжелых станков в Чанчуне в марте 2024 года возникла аналогичная проблема: трехмодульная рейка была соединена с «универсальной» шестерней модуля 2,5. Скорость резания была ограничена 80 мм/мин, двигатель потреблял на 20% больше тока. Три месяца винили двигатель — пока не обнаружили несоответствие.

Решение оказалось простым, но критически важным: мы заменили универсальную шестерню на закалённую шестерню YOSO с модулем 3 (HRC60), соответствующую профилю зубьев рейки. Контроль контакта зубьев обеспечил зацепление на уровне 90% (против прежних 60%). В течение недели скорость резания достигла 120 мм/мин, потребляемый ток двигателя снизился на 22%, а срок службы инструмента увеличился на 40%. Аналогичные улучшения были отмечены на фабрике в Шэньчжэне: скорость укладки аккумуляторов выросла с 800 до 1050 единиц/час.

Быстрая проверка : Используйте штангенциркуль для измерения модуля рейки (расстояние между 10 зубьями ÷ 10). Модуль шестерни должен точно соответствовать. Для максимальной эффективности выбирайте стандартный профиль полного зуба YOSO (на 25% больше площадь зацепления по сравнению с модифицированными профилями).

Хак 2: Обновитесь до винтовых реек (тише + на 15% быстрее без увеличения мощности)

Прямозубые рейки дешевы, но неэффективны при высоких скоростях. Завод прецизионной электроники в Дунгуане узнал это в апреле 2024 года: прямозубая рейка в сверлильном станке для печатных плат со скоростью 0,8 м/с вызывала ежедневные простои по 10 минут. Уровень шума достигал 85 дБ — работникам требовалась защита для ушей. Они считали высокую скорость и шум неизбежными — пока мы не заменили рейку.

Мы установили винтовую рейку YOSO модели YR100 (угол зуба 30°). Винтовые зубья плавно заходят в зацепление (в отличие от внезапного контакта прямых зубьев), что полностью устранило заклинивания и снизило шум до 62 дБ. Лучшее из всего: скорость сверления достигла 0,92 м/с без модернизации двигателя — снижение трения высвободило 15% эффективности. К июню ежедневные простои сократились до 2 минут, выпуск печатных плат вырос на 12%.

Когда следует обновляться : Для систем со скоростью ≥0,5 м/с или уровнем шума >75 дБ винтовые рейки дают немедленный эффект. Они стоят на 20% дороже прямозубых, но окупаются за 1–2 месяца (Дунгуань вернул затраты за 6 недель).

Хак 3: Точное заполнение швов (выравнивание с точностью 0,1 мм = на 20% меньше энергопотребления)

Большинство заводов крепят направляющие болтами непосредственно к рамам — плохое крепление вызывает смещение и перерасход энергии. В мае 2024 года на автомобильном заводе в Уси была обнаружена такая проблема: после двух недель сварки направляющая сместилась на 0,15 мм, что увеличило нагрузку на двигатель на 20%. Время сварочного цикла выросло с 45 до 55 секунд на шасси, а зубья направляющей стали изнашиваться неравномерно.

Мы использовали высокопрочный эпоксидный состав YOSO G-900 для заполнения зазоров в раме, обеспечив выравнивание с точностью до 0,03 мм. Лазерный инструмент контролировал прямолинейность во время установки. Результат: нагрузка на двигатель снизилась на 21%, время цикла вернулось к 45 секундам, а износ направляющей замедлился на 50%. Завод экономил 8000 долларов США в месяц на оплате труда благодаря более быстрым циклам.

Правило заполнения швов : Для систем с высокой нагрузкой (≥5 тонн) или высокой скоростью (≥0,8 м/с) заполнение швов обязательно. Пропустите этот шаг, и потери эффективности из-за трения и несоосности составят 15–20%.

Хак 4: Используйте смазки, подходящие для конкретных условий эксплуатации (забудьте о «универсальной смазке»)

Универсальная смазка снижает эффективность. В июне 2024 года склад логистической компании в Гуанчжоу использовал стандартную литиевую смазку: пыль прилипала, образуя абразивную пасту, что увеличивало трение на 35%. Скорость робота-сортировщика упала с 1,2 до 0,9 м/с, а очистка направляющей требовалась каждые 3 дня.

Мы перешли на пылезащитную смазку YOSO YL-400 (синтетическая, с антипригарными присадками, отталкивающими пыль) и увеличили интервалы смазки с 3 до 14 дней. Трение снизилось на 40%, скорость робота восстановилась до 1,2 м/с, а время очистки сократилось на 90%. Производительность сортировки выросла на 300 посылок в час.

Руководство по выбору смазки : Пыльные условия (логистика/CNC) → YL-400; Влажные условия (PCB/охлаждающая жидкость) → YL-500; Высокие температуры (сварка/ковка) → YL-600 (макс. 200°C). Правильная смазка снижает трение на 30–40%.

Совет 5: Установите комплекты регулировки люфта (точность = меньше переделок)

Люфт более 0,05 мм нарушает точность и приводит к переделкам, которые убивают эффективность. На заводе по производству камер в Чжухае (сфера 3C) в июле 2024 года был люфт 0,1 мм: 15% модулей не прошли выравнивание, требовалась ежедневная ручная доработка в течение 2 часов.

Мы установили комплект YOSO для регулировки люфта (в комплекте с прецизионными рееками), что позволило сократить люфт до 0,02 мм. Мы пометили болты регулировки для еженедельной проверки, занимающей 5 минут. Объём переделок снизился до 2%, время ежедневных доработок сократилось на 1,5 часа, а выпуск модулей камер увеличился на 10% без дополнительных трудозатрат.

Пороговые значения люфта : Прецизионные (3C/камеры) → ≤0,03 мм; Тяжёлое оборудование (штамповка) → ≤0,08 мм; Общие (упаковка) → ≤0,1 мм. Превышение этих значений приводит к резкому росту объёма переделок и потерь эффективности.

Аудит эффективности YOSO: мы бесплатно выявим ваши потери

Большинство заводов не знают о своих потерях эффективности — пока мы им это не покажем. Наш бесплатный 30-минутный аудит эффективности включает:

-

Проверка на месте / виртуальная проверка : Проверка соответствия рейки и шестерни, выравнивания, смазки, люфта (без остановки производства).

-

Отчёт об эффективности : Рассчитайте текущую эффективность и потенциальный прирост (например, «Устранение несоответствия модулей = на 15% быстрее»).

-

Список приоритетных улучшений : Ранжируйте улучшения по рентабельности инвестиций (например, «Регулировка люфта окупается за 1 неделю»).

На 20-минутном аудите завод в Шэньчжэне выявил несоответствие модулей и оценил рост эффективности на 30%. Они устранили проблему на следующий день и сразу увидели результат.

Готовы увеличить эффективность вашей стойки на 30%?

Завод в Шэньчжэне достиг 95% эффективности за 2 часа. Дунгуань сократил простои на 80%. Эти улучшения не требуют дорогостоящих обновлений — достаточно устранить небольшие, но часто игнорируемые ошибки.

Если ваша стойка работает медленно, шумит или потребляет много энергии, давайте найдём потери. Пришлите нам ваше применение (например, сборка батарей для новых источников энергии) и текущий объём выпуска (например, 800 единиц/час). В течение 24 часов мы отправим бесплатную оценку эффективности и «Чек-лист эффективности стойки».

Без каких-либо обязательств — мы просто хотим раскрыть весь потенциал вашей системы. Свяжитесь сегодня с нашей командой по эффективности, чтобы превратить потери в производительность.

Содержание

- Совет 1: Согласование модуля и профиля зуба (главная неучтенная причина потерь эффективности)

- Хак 2: Обновитесь до винтовых реек (тише + на 15% быстрее без увеличения мощности)

- Хак 3: Точное заполнение швов (выравнивание с точностью 0,1 мм = на 20% меньше энергопотребления)

- Хак 4: Используйте смазки, подходящие для конкретных условий эксплуатации (забудьте о «универсальной смазке»)

- Совет 5: Установите комплекты регулировки люфта (точность = меньше переделок)

- Аудит эффективности YOSO: мы бесплатно выявим ваши потери

- Готовы увеличить эффективность вашей стойки на 30%?

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ