Po 12 latach naprawiania prowadnic liniowych we wszystkim – od warsztatów spawalniczych w przemyśle motoryzacyjnym po fabryki baterii litowo-jonowych – mój zespół w YOSO MOTION widział wszystkie możliwe błędy konserwacyjne. I powiedzmy to wprost: to nie jest jakiś ogólnikowy poradnik typu „smaruj regularnie”. To są praktyczne, sprawdzone w warsztacie triki, które stosujemy, aby podwoić żywotność prowadnic dla naszych klientów – bez potrzeby używania specjalistycznego sprzętu, tylko zdrowy rozsądek i doświadczenia wypracowane w trudny sposób.

Największy mit, który niszczy Twoje prowadnice liniowe (Widzimy to co tydzień)

Prawie każdy zakład, który odwiedzamy, stosuje producentowski harmonogram konserwacji „jedna wielkość pasuje do wszystkich”. Ten, o którym wiecie: „Smaruj co dwa tygodnie standardowym smarem litowym”. To wyrok śmierci dla większości prowadnic – szczególnie w brudnych lub wysokoprędkościowych środowiskach.

Weźmy warsztat tłoczenia metalu w Kantonie, któremu pomogliśmy w zeszłym kwartale. Religijnie stosowali domyślny plan smarowania dla swoich prowadnic rolkowych: smar litowy co 14 dni. Ale ich podłoga była gęsto usiana wiórami metalu — te wióry przywierały do nadmiernie nasmarowanych szyn jak klej, tworząc pastę ścierną, która niszczyła suwaki w zaledwie 8 miesięcy. Wydawali 12 000 dolarów rocznie na wymiany, a ich technik utrzymania ruchu był sfrustrowany, ponieważ „robił dokładnie to, co było napisane w instrukcji”.

Naprawiliśmy to dwoma drobnymi modyfikacjami:

-

Przełączyliśmy się na smar wzbogacony o PTFE (jest wystarczająco lepki, by odpychać wióry zamiast je przyciągać — używamy własnego YOSO MOTION LM-300, ale każdy przemysłowy smar z PTFE działa).

-

Wydłużyliśmy interwały smarowania do 21 dni (mniej smaru = mniej nagromadzania się zanieczyszczeń).

W zeszłym tygodniu sprawdziliśmy stan — te prowadnice wciąż działają bez zarzutu po 16 miesiącach. Morał tej historii: konserwacja musi być dostosowana do twoje warsztatu, a nie do podręcznika napisanego w korporacyjnym biurze.

5 Przetestowanych w Terenie Wskazówek Konserwacyjnych (Bez Potrzeby Wydawania 10 000 $ na Narzędzia)

Nie potrzebujesz analizatora drgań ani doktoratu z inżynierii mechanicznej, by utrzymać prowadnice w dobrym stanie. Te triki wykorzystują narzędzia, które już posiadasz – albo które możesz kupić za mniej niż 50 $ w lokalnym sklepie z artykułami budowlanymi.

1. Smaruj tak, jakbyś chronił przed zanieczyszczeniami (a nie tylko smarował części)

Smarowanie to 60% sukcesu konserwacji – a 90% warsztatów robi to źle. Oto jak szkolimy zespoły naszych klientów, dostosowując się do ich środowiska:

-

Zakłady pracujące w warunkach pyłu (obróbka skrawaniem, stolarstwo): Przestań pompować smar bezpośrednio na szynę. Weź iglastą nasadkę (końcówka 0,5 mm – weź jedną z zestawu do pistoletu smarowego) i wpompuj porcję wielkości grochu bezpośrednio do otworu smarowniczego suwnicy . Nadmiar smaru jest gorszy niż jego niedomiar – w tym przypadku szyna staje się magnesem na trociny i opiłki metalu.

-

Linie wysokiej prędkości (montaż 3C, 5 m/s i więcej): Standardowy smar topnieje pod wpływem tarcia. Zalecamy klientom stosowanie smaru na bazie PTFE — w fabryce telefonów w Shenzhen doszło do zmiany, a żywotność prowadnic wzrosła z 10 do 22 miesięcy.

-

Obszary wilgotne/korozjogeniczne (elektrownie, części morskie): Nanosź cienką warstwę oleju antykorozyjnego (używamy CRC 3-36, ale każdy przemysłowy zadziała) na krawędzie szyn co 4 tygodnie. Unikaj WD-40 — wysusza uszczelki gumowe szybciej, niż można sądzić.

Porada eksperta: Oznacz otwory smarownicze kolorową taśmą — czerwoną dla częstych (co 2 tygodnie), niebieską dla rzadszych (co 4 tygodnie). Klienci mówią, że to zmniejsza pomyłki operatorów o 80%.

2. Czyszczenie prowadnic bez ich niszczenia

Pistolety powietrzne pod wysokim ciśnieniem to największy wróg uszczelek prowadnic liniowych. Byłem w zeszłym roku w kuźni w Jiangsu i tamten mechanik używał pistoletu powietrznego o ciśnieniu 100 psi, by odkleić wióry z szyn. Poprosiłem go, aby otworzył suwak — i rzeczywiście, pod uszczelkami zgromadziły się wióry metalu, które miały już zniszczone kulki (kule) na wrzód. Te prowadnice miały zaledwie 7 miesięcy.

Pokazaliśmy jego zespołowi naszą metodę „delikatnego czyszczenia” — trwa 2 minuty na każdy prowadnik, bez użycia pistoletu powietrznego:

-

Oczyść luźne zanieczyszczenia szczotką z nylonowymi włosiami (taką, jaką używa się do czyszczenia części — szczotki metalowe rysują szyny).

-

Wyczyść szynę bezwłósną ściereczką lekko zwilżoną 70% roztworem alkoholu izopropylowego. Przetrzyj z całą długość szyny, a nie poprzecznie — to zapobiega wprowadzaniu zanieczyszczeń do szczelin uszczelniających.

-

Ściśnij końcowe uszczelki suwaka kciukiem i palcem. Jeśli są twarde, pęknięte lub lepkie, wymień je natychmiast. Koszt uszczelki to 15–30 USD — znacznie mniej niż 800 USD za suwak.

Sześć miesięcy później liczba awarii prowadników w tym warsztacie spadła z 6 na kwartał do 1. Warte dodatkowych 2 minut na każdy prowadnik? Bez wątpienia.

3. Sprawdź napięcie wstępnego obciążenia „testem ręcznym” (bez klucza momentu obrotowego)

Napięcie wstępne — naprężenie między suwakiem a szyną — z czasem słabnie, szczególnie przy dużym obciążeniu, np. w zastosowaniach spawalniczych w przemyśle motoryzacyjnym. Luźny prowadnik powoduje utratę precyzji (widziałem, że spoiny były przesunięte o 0,03 mm z tego powodu) oraz przyspieszony zużycie.

Nie potrzebujesz wyrafinowanych narzędzi, aby to przetestować. Oto „test ręczny”, którego uczymy każdego klienta:

Chwyć suwak obiema rękami i spróbuj poruszyć nim z boku na bok. Jeśli wyczuwasz najmniejszy luz (więcej niż 0,01 mm — od razu to poczujesz), dodaj podkłatkę między suwak a płytę montażową. Do każdego prowadnicy YOSO MOTION dołączamy trzy rozmiary podkładek — większość producentów robi to samo, więc sprawdź swoją skrzynkę z częściami zamiennymi.

Jedna kuźnia w Zhejiang pominęła ten test i poniosła konsekwencje: prowadnice straciły napięcie wsteczne, a firma musiała przerabiać 500 uchwytów silnika — straty wyniosły 10 tys. dolarów. Obecnie test ręczny jest wykonywany przy każdej zmianie zmiany i od tej pory nie mieli już problemów z precyzją.

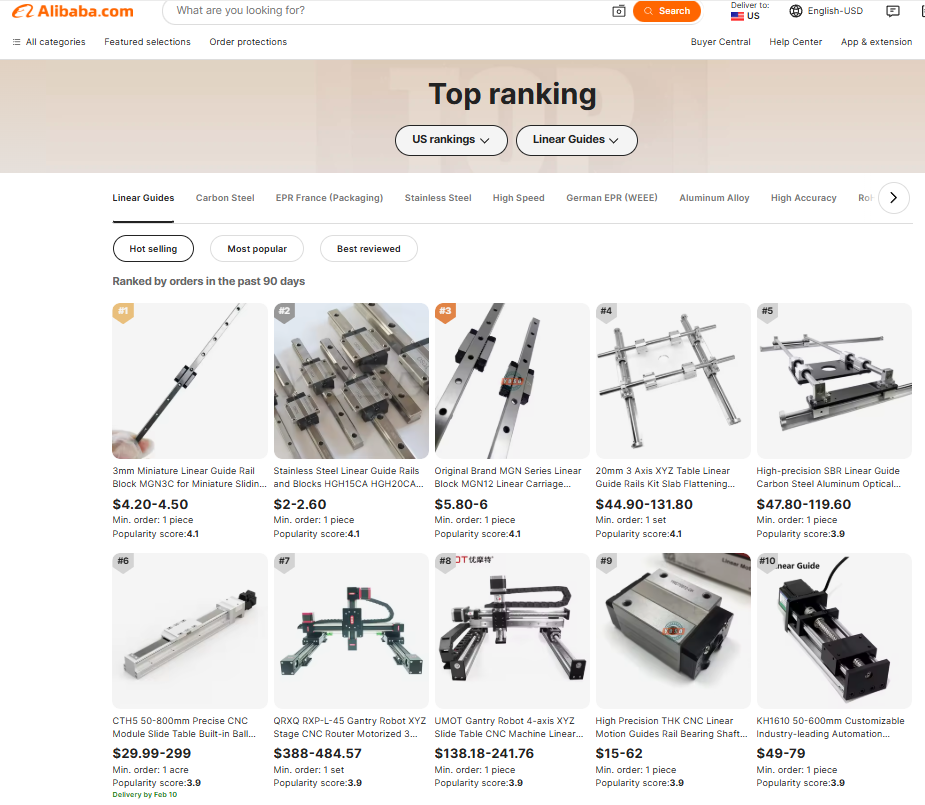

Ranking prowadnic liniowych na Alibaba

4. Szkolenie operatorów w zakresie wykrywania „szczęku śmierci” (zanim będzie za późno)

Operatorzy to twój pierwszy front obrony — a jednak 90% fabryk nie szkoli ich w zakresie wykrywania problemów z prowadnicami. W zeszłym roku byłem w zakładzie motoryzacyjnym w Wuhan i operator linii zauważył: „Ta prowadnica tyka od tygodnia”. Zatrzymaliśmy linię, otworzyliśmy suwak i znaleźliśmy pęknięty uchwyt kuli. Naprawa zajęła 30 minut w trakcie przerwy — pozwoliło to uniknąć trzygodzinnego postoju.

Naucz swoich operatorów rozpoznawać te trzy „odgłosy śmierci”:

-

Hałas: Gładki dźwięk to dobrze. Dźwięk szorowania, tykania lub pisku? Natychmiast zatrzymaj maszynę — brud znajduje się w elementach tocznych.

-

Wolne działanie: Jeśli prowadnica działa „lepkowo” podczas ruchu, nie zmuszaj jej. Albo nie ma wystarczająco smaru, albo szyna jest wygięta.

-

Utrata precyzji: Jeśli nagle zaczynają pojawiać się błędy w kontroli jakości (np. nieprawidłowe dopasowanie złącz 3C), sprawdź najpierw prowadnicę, zanim obwinisz narzędzie. Widzieliśmy, jak to pozwala zaoszczędzić zakładom ponad 5000 USD na poprawkach.

Sklep 3C z Dongguan przeszkolił 15 operatorów w zakresie tych znaków. W ciągu miesiąca wykryto dwa uszkodzone prowadnice na wczesnym etapie — naprawiono je w trakcie przerwy obiadowej, zamiast tracić czas produkcyjny.

5. Przestań googlować „wskazówki dotyczące konserwacji” i zadzwoń do swojego producenta

Uniwersalne przewodniki online nie znają specyfiki twojego zakładu — na przykład tego, że twoje prowadnice znajdują się 10 stóp od palnika spawalniczego lub ile pyłu generują maszyny stolarskie. Dlatego nasi technicy bezpłatnie przeprowadzają audyty na terenie klientów — w zeszłym roku odwiedziliśmy 120 zakładów i u 80% z nich wykryliśmy łatwe do rozwiązania problemy w ciągu zaledwie 15 minut.

Weźmy fabrykę akumulatorów w Changsha, której udzielaliśmy pomocy: ich prowadnice ulegały awarii co 9 miesięcy, a oni sądzili, że to „słaba jakość”. Nasz technik przyjechał, obejrzał linię i zauważył, że prowadnice były zamontowane na nierównych płytach — przez co jedna strona suportu zużywała się szybciej. Wyrównaliśmy płyty (naprawa trwająca 1 godzinę) i dostosowaliśmy harmonogram smarowania. Żywotność prowadnic wzrosła do 20 miesięcy.

Poproś producenta o trzy rzeczy — każda szanująca się marka (takie jak YOSO MOTION) powie na to tak:

-

Spersonalizowany plan konserwacji dostosowany do Twojego środowiska (nie ogólny plik PDF).

-

Zestaw części zamiennych z uszczelkami, płytkami dystansowymi i smarem dopasowanymi do modelu Twojego prowadnicy.

-

Roczne audyty na miejscu — sama ta czynność może podwoić żywotność prowadnicy.

Ostateczna myśl: Konserwacja to nie uciążliwość — to zysk

Nigdy nie spotkałem właściciela warsztatu, który chciałby wydawać pieniądze na wymianę prowadnic liniowych lub przestoje. Ale spotkałem wielu, którzy traktują konserwację jak coś drugorzędnego — aż do momentu, gdy prowadnica ulega awarii i kosztuje ich 10 tys. dolarów w ciągu jednego dnia.

Prawda jest taka: 10-minutowa codzienna kontrola, odpowiedni smar oraz zespół, który wie, czego szukać, mogą podwoić żywotność prowadnicy i zmniejszyć przestoje o 80%. To nie jest rocket science — to po prostu lekcje, które wyciągnęliśmy, naprawiając setki warsztatów takich jak Twój.

Jeśli zmęczyły Cię nagłe awarie prowadnic, porozmawiajmy. Nasz zespół YOSO MOTION przyjedzie do Twojego warsztatu (lub przeprowadzi wirtualny audyt) całkowicie za darmo. Przejdziemy po warsztacie, wskażemy proste rozwiązania i opracujemy plan konserwacji dostosowany do Twojego harmonogramu — nie naszego. twoje bez żadnej sprzedaży, tylko praktyczne rady od ludzi, którzy stali w Twoich butach.

Skontaktuj się z nami już dziś, aby umówić audyt. Przestańmy marnować pieniądze na awarie, których można było uniknąć.

Spis treści

- Największy mit, który niszczy Twoje prowadnice liniowe (Widzimy to co tydzień)

-

5 Przetestowanych w Terenie Wskazówek Konserwacyjnych (Bez Potrzeby Wydawania 10 000 $ na Narzędzia)

- 1. Smaruj tak, jakbyś chronił przed zanieczyszczeniami (a nie tylko smarował części)

- 2. Czyszczenie prowadnic bez ich niszczenia

- 3. Sprawdź napięcie wstępnego obciążenia „testem ręcznym” (bez klucza momentu obrotowego)

- 4. Szkolenie operatorów w zakresie wykrywania „szczęku śmierci” (zanim będzie za późno)

- 5. Przestań googlować „wskazówki dotyczące konserwacji” i zadzwoń do swojego producenta

- Ostateczna myśl: Konserwacja to nie uciążliwość — to zysk

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ