En presisjonselektronikkfabrikk i Shenzhen støtte en gang på et forvirrende problem: To partier med lineære guidebaner med samme modell (begge klasse H presisjon) ble installert på samme type kip-testutstyr. Men ett parti fra en lokal leverandør sviktet etter 12 måneders bruk, med synlig rust på banen, mens THK-guidebanene distribuert av Jingpeng Machinery ikke viste tegn til slitasje etter 24 måneders drift. Rotårsaken, fant våre ingeniører etter testing, var forskjellen i materiale – det feilende partiet brukte vanlig karbonstål (S45C), mens THK-varianten brukte SUJ2 kulelagerstål med herding.

Mange kjøpere fokuserer bare på presisjonsklasser og lastparametere når de kjøper lineære guider, men ignorerer de kjernefaktorene som bestemmer langtidsytelsen: materiale og produksjonsprosess. Levetid, slitasjemotstand og miljøtilpasning for guider avhenger alle av disse to grunnlagene. I dag vil vi ta tre typiske bransjetilfeller for å forklare hvordan man velger riktig materiale og prosess for lineære guider, og hvordan Jingpeng Maskineri hjelper kunder med å unngå "usynlige tap" forårsaket av feil valg.

Valg av materiale: Den «genen» som bestemmer ytelsen til lineære guidebaner

Lineære guider tilgjengelig på markedet bruker hovedsakelig tre typer materialer: karbonstål, lagerstål og rustfritt stål. Hvert har sine egne anvendelsesområder, og blindvalg vil direkte påvirke utstyrets driftsstabilitet. La oss tolke dem gjennom reelle brukscase.

Alibaba Lineær Guide Fem-stjerners Butikk

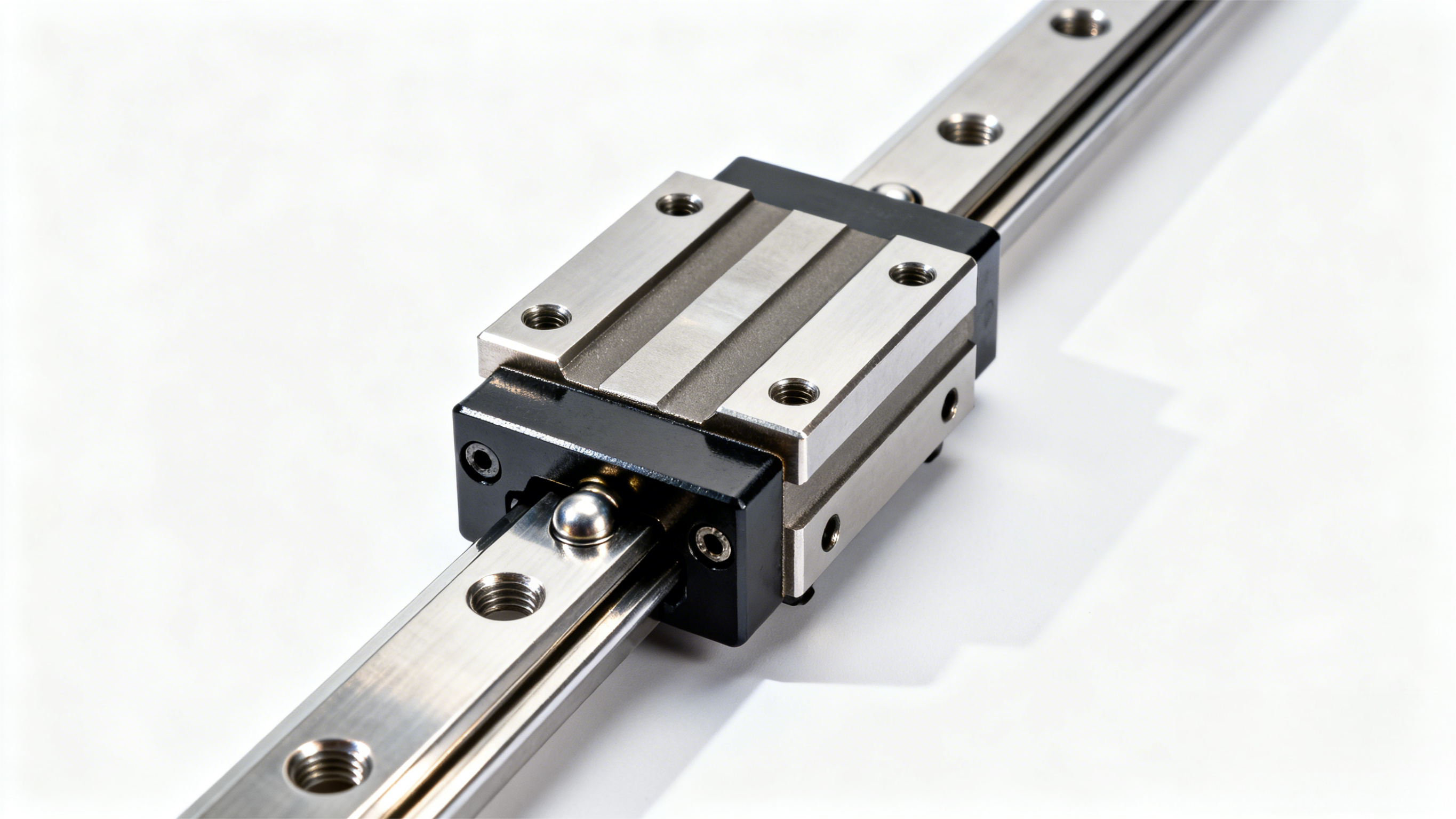

1. SUJ2 Lagerstål: Førstevalg for høypresisjons- og tungbelastningsscenarier

En produsent av tungtsvevende CNC-sneremaskiner i Changzhou hadde behov for førebaner som kunne tåle en kontinuerlig belastning på 6 tonn. De brukte opprinnelig SCM440 legeret stålførebane, men oppdaget at løpebanen hadde tydelige inntrykk etter 8 måneders bruk, og bearbeidingspresisjonen sank med 20 %. Vårt tekniske team anbefalte HIWIN HGH-seriens førebaner laget av SUJ2 kulelagerstål, som ble prosessert med helhetsherding og sprekking, med en overflatehardhet på HRC60–62 og en kjernehardhet på HRC30–35 – denne kombinasjonen sikrer både slitasjetreghet og slagstyrke.

Etter utskifting har sylinderen vært i kontinuerlig drift i 18 måneder, og slitasjen på banen er mindre enn 0,005 mm, noe som er langt lavere enn bransjegjennomsnittet på 0,01 mm. Det bør bemerkes at SUJ2 lagerstål ikke er et "universelt materiale" — kostnaden er omtrent 30 % høyere enn vanlig karbonstål, og det er derfor mer egnet for høypresisjons maskinverktøy, tunglastroboter og andre scenarier hvor ytelse prioriteres.

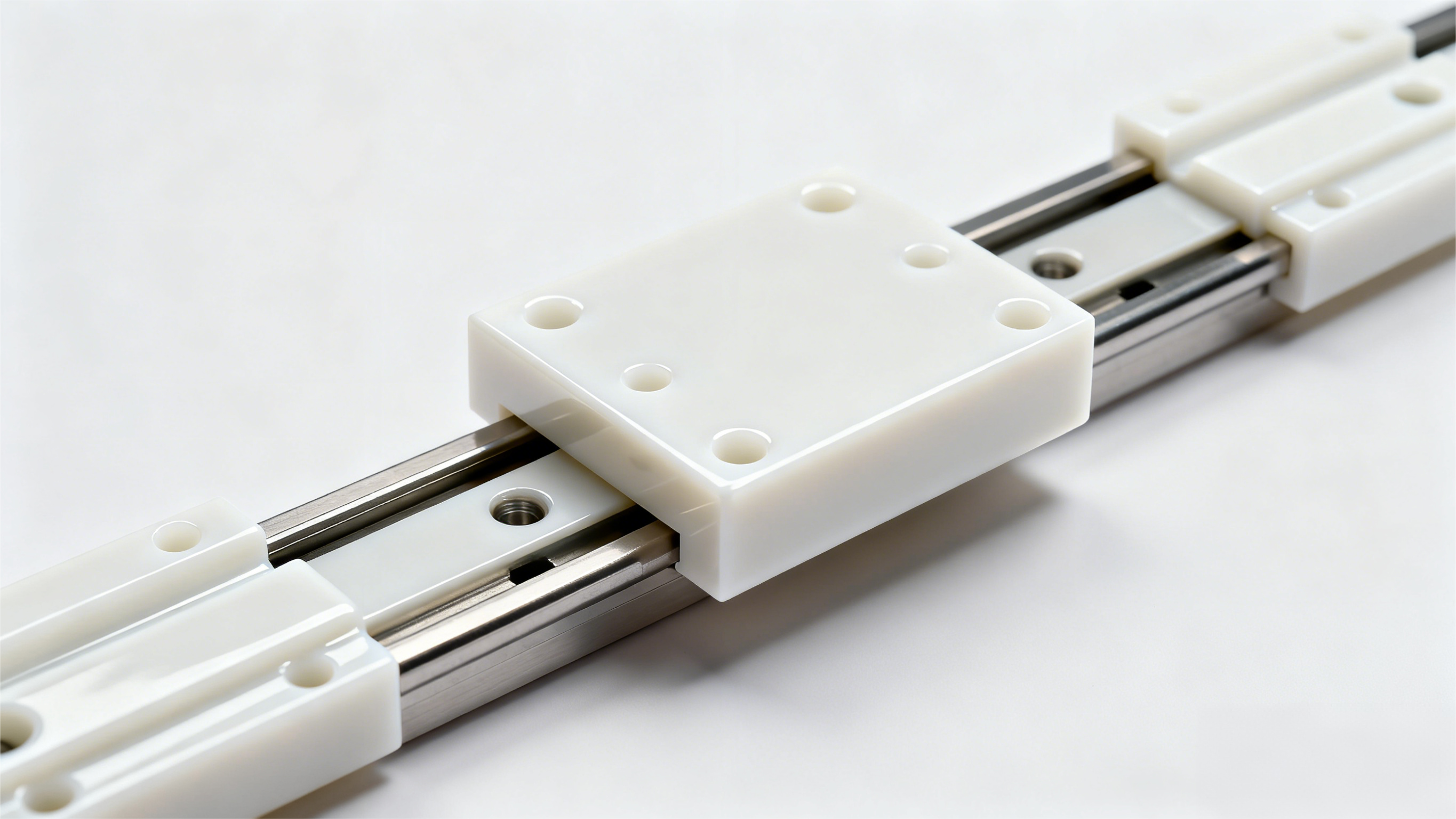

2. 304/316 rustfritt stål: «Beskytteren» i korrosjonsutsatte og hygieniske miljøer

En fabrikk for farmasøytisk fyllingsutstyr i Hangzhou brukte tidligere galvaniserte karbonstål skinner. På grunn av hyppig bruk av etanol til desinfeksjon i verkstedet, rustråtnet skinnene etter 3 måneder, og rustpartikler forurenset til og med legemidlene, noe som førte til at et helt parti måtte kasseres. Vi tilpasset PMI lineærskinner i 316 rustfritt stål til dem – 316 rustfritt stål inneholder molibden, som har bedre korrosjonsmotstand enn 304, og tåler påvirkning fra organiske løsemidler som etanol og aceton.

I tillegg har vi også polert overflaten på skinneveier til en ruhet på Ra0,8, noe som gjør dem lette å rengjøre og som oppfyller GMP-sertifiseringskravene i legemiddelindustrien. Inntil nå har skinneveiene vært i bruk i 12 måneder uten rust, og utstyrets kvalifiseringsrate har økt med 15 %. For matvareindustri, kjemisk industri og legemiddelindustri er det ikke et «kostnadstillegg», men en «risikoreduserende tiltak» med rustfrie stålskinneveier.

3. S45C karbonstål: Det kostnadseffektive alternativet for generelle scenarier

En produsent av logistikkutstyr i Guangzhou produserer vanlige transportbånd for kassehåndtering, med en enkelt skinnebelastning på kun 50 kg og ingen spesielle krav til miljøforhold. De hadde opprinnelig planlagt å kjøpe SUJ2 lagerstål-skinner, men vårt team foreslo S45C karbonstål-skinner med fosfateringsbehandling – fosfaterting danner en beskyttende film som forhindrer rust i vanlige innendørs miljøer, og kostnaden er 40 % lavere enn for SUJ2.

Etter 2 års bruk har transportbåndene ingen problemer som blokkering eller slitasje, og produsentens årlige innkjøpskostnader er redusert med over 100 000 yuan. Dette viser at for vanlige scenarier som lettlastingstransport og ordinære monteringslinjer, kan S45C karbonstål fullt ut dekke behovet, og blind prestisjekjøp av høygradige materialer fører bare til unødige kostnader.

Produksjonsprosess: «Håndverket» som forbedrer ytelsen til lineære guider

Selv med samme materiale vil ulike produksjonsprosesser føre til store forskjeller i skinnesystemets ytelse. De to viktigste prosessene for lineære skinnesystemer er «sliping mot valsing» (sporveibanearbeiding) og «herding» (hærdeprosess). Vi vil forklare deres innvirkning gjennom et sammenligningscase.

-

Sliping vs. Valsing: Presisjon og slitasjetmotstand avhenger av dette En fabrikk i Dongguan for presisjonstesting av 3C-produkter brukte tidligere rullet lineære guider, men oppdaget at gjentakbarheten i posisjonering gikk fra ±0,005 mm til ±0,012 mm etter seks måneders bruk. Vi erstattet dem med THK-sleper med slipt guide – rullede guider benytter kaldforming, med en kanalgrovhetsgrad på Ra 0,4–0,8, mens slipte guider bruker presisjonsløp, med en grovhet på Ra 0,1–0,2, og rettlinjethetsavviket holdes innenfor 0,02 mm/m. Etter utskiftingen beholdt utstyret sin presisjon stabil i 15 måneder. Det anbefales at slipte guider brukes i høyhastighets-scenarier (hastighet >3 m/s) og høypresisjons-scenarier (klasse H eller bedre), mens rullede guider kan velges i vanlige lette belastede applikasjoner for å spare kostnader.

-

Herding: Nøkkelen til lengre levetid Hærding kan forbedre overflatehardheten til føringsskinner. Vi testet to SUJ2-føringsskinner: en med overflatehærding (hardhet HRC58) og en uten. I samme tunglasttest (3 tonns kontinuerlig belastning) hadde den uhhærdede en rille-slitasje på 0,015 mm etter 1 000 timer, mens den hærdede kun hadde 0,003 mm. Alle føringsskinner levert av Jingpeng Machinery gjennomgår en helhetlig hærdings- og tempringsprosess, som balanserer overflatehardhet og kjerneherdighet, og unngår sprø brudd forårsaket av for høy hardhet.

-

Overflatebelegg: Den «ekstra beskyttelsen» for spesielle miljøer For høye temperaturer (over 150 ℃) eller sterkt korrosjonsutsatte miljøer, legger vi på spesielle belegg på føringsskinnene. For eksempel brukte en fabrikk for sinterutstyr til ny energi føringsskinner med keramisk belegg (Al₂O₃) tilpasset av oss, som tåler temperaturer opp til 300 ℃ og unngår oksidasjon og deformasjon av skinnene i høye temperaturmiljøer.

Jingpeng Maskineris materiale- og prosessmatchingsløsning: Unngå sløsing og risiko

Som autorisert agent for THK, HIWIN og INA selger vi ikke bare «produkter», men tilbyr «materiale- og prosessmatchingtjenester» basert på kundens scenario. Vår 3-trinns matchingsmetode har hjulpet over 3 000 bedrifter med å optimere sine valg:

-

Scenarioevaluering : Undersøkelse på stedet av belastning, hastighet, temperatur, korrosjon og presisjonskrav. For sjøredskaper fokuserer vi for eksempel på saltvannskorrosjonsmotstand og anbefaler rustfritt stål 316 med passivering;

-

Valg av materiale : Match det mest passende materialet i henhold til evalueringen, og lever materialprøverapporter (som herdehetsprøve, korrosjonsprøve) for å sikre ekthet;

-

Prosessenhet : Bestem om slipings- eller valsingsprosess skal brukes, og om overflatebehandling (som belegging, fosfatering) skal legges til for å maksimere ytelsen samtidig som kostnadene kontrolleres.

Ofte stilte spørsmål om materiale og prosess

Q1: Hvordan skille mellom slipte og valsete guidereler?

Ut fra utseende: løpebanen på slipte guidereler er jevnere, uten synlige valsemærker; ut fra data: presisjonsklassen for slipte guidereler er vanligvis H3–H5, mens valsete reler er C3–C5. Vi kan levere en overflateruhetstester på stedet for å bekrefte bearbeidingsmetoden for kunder.

Q2: Er guidereler i rustfritt stål definitivt bedre enn slike i karbonstål?

Nei. Rustfritt stål har bedre korrosjonsbestandighet, men lavere herdhetsgrad (HRC40–45) enn herdet karbonstål (HRC58–62), og er derfor ikke egnet for tungbelastede scenarier. For eksempel vil bruk av guidereler i rustfritt stål i tunge maskinverktøy føre til tidlig slitasje.

Q3: Hvordan bekrefte materialet på den mottatte guiderelen?

Vi leverer en materialsertifiseringsrapport (MTC) for hver batch med guidebaner, som inkluderer opplysninger om grunnstoff sammensetning og hardhetstestresultater. Kunder kan også foreta stikkprøver gjennom tredjeparts testinstitusjoner, og vi dekker testkostnadene dersom det er noen inkonsekvens i materialet.

Endelig anbefaling: Ikke bare se på parametere, fokuser på "Scenario-Materiale-Prosess"-tilpasning

Kostnaden for å bytte ut guidebaner på grunn av feil materialevalg, i tillegg til tap fra utstyrstillestand, er ofte 5–10 ganger høyere enn innkjøpskostnaden. Derfor er det nødvendig å avklare scenariets kjernekrav før kjøp, og ikke blinde følge høye materialklasser eller lave priser.

Hvis du er usikker på materiale- og prosessvalg for lineære guidebaner, kan du fritt kontakte Jingpeng Machinery. Vårt tekniske team har 10 års erfaring innen materialtilpasning og kan gi gratis vurdering av scenarier og forslag til valg. Vi har servicekontor i Shanghai, Tyrkia og Polen, og kan raskt svare på dine behov.

Innholdsfortegnelse

- Valg av materiale: Den «genen» som bestemmer ytelsen til lineære guidebaner

- Produksjonsprosess: «Håndverket» som forbedrer ytelsen til lineære guider

- Jingpeng Maskineris materiale- og prosessmatchingsløsning: Unngå sløsing og risiko

- Ofte stilte spørsmål om materiale og prosess

- Endelig anbefaling: Ikke bare se på parametere, fokuser på "Scenario-Materiale-Prosess"-tilpasning

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ