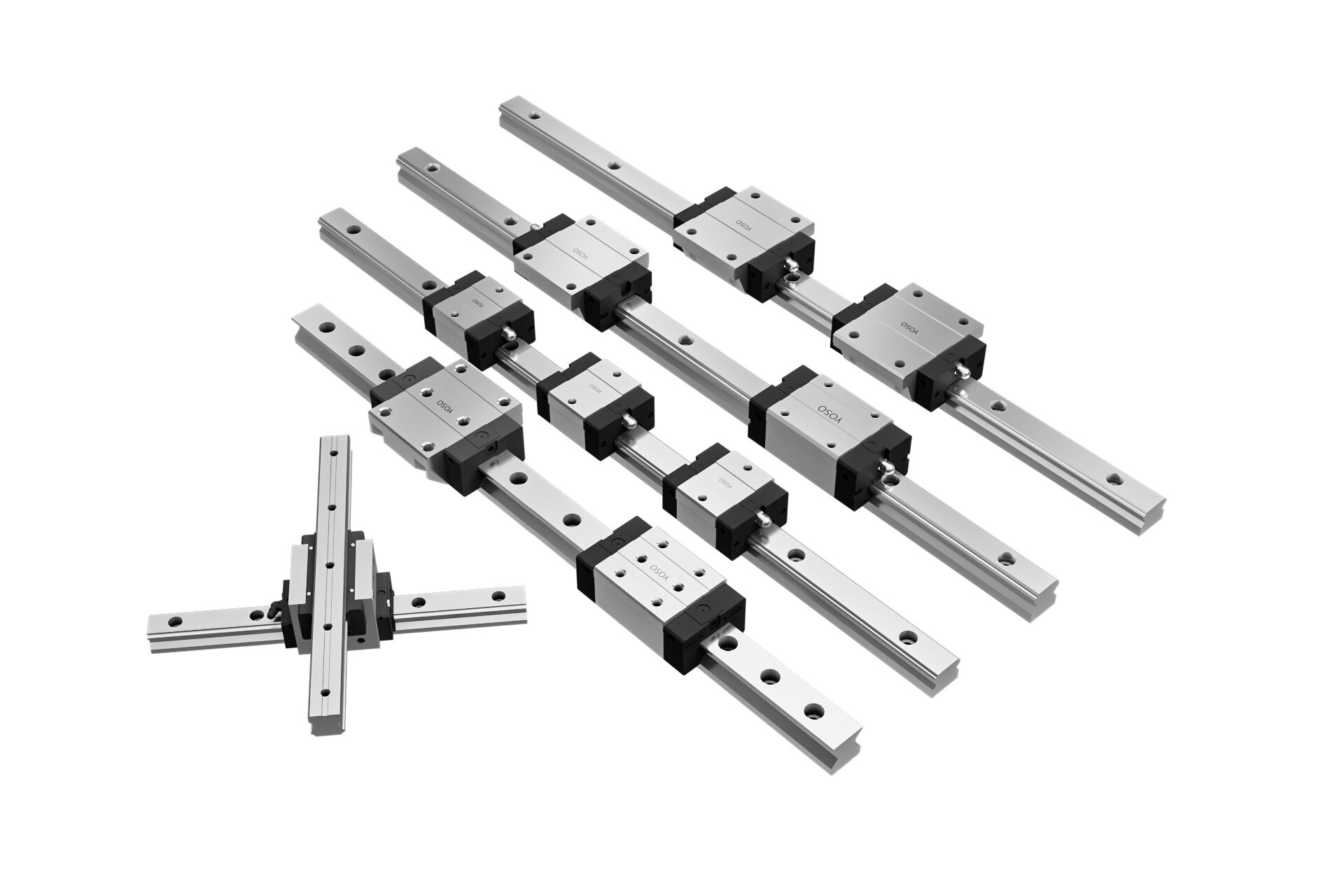

Na 12 jaar het repareren van lineaire geleidingen in alles, van automobiel laswerkplaatsen tot fabrieken voor lithium-ionbatterijen, heeft mijn team bij YOSO MOTION elk denkbaar onderhoudsfout gezien. En laten we duidelijk zijn: dit is geen standaard 'smeer regelmatig' gids. Dit zijn de harde, in de werkplaats geteste trucs die wij gebruiken om de levensduur van geleidingen voor onze klanten te verdubbelen—geen dure tools nodig, alleen gezond verstand en lessen die op de zware manier zijn geleerd.

De #1 mythe die uw lineaire geleidingen vernietigt (wij zien dit elke week)

Bijna elke fabriek die wij bezoeken volgt het ‘één maat past allemaal’-onderhoudsschema van de fabrikant. U kent het wel: ‘Smeer elke twee weken met standaard lithiumvet’. Dat is een doodvonnis voor de meeste geleidingen—vooral in vuile of hoge-snelheidsomgevingen.

Neem de metaalponszaag in Guangzhou die we vorig kwartaal hebben geholpen. Ze volgden religieus het standaard smeringsplan voor hun rollageleidingen: lithiumvet elke 14 dagen. Maar hun vloer zat vol met metalen spanen — die spanen plakten aan de overgesmeerde rails als lijm, waardoor een slijpsel ontstond dat de sliders in 8 maanden tijd vernietigde. Ze gaven $12.000 per jaar uit aan vervangingen, en hun onderhoudsmedewerker was gefrustreerd omdat hij 'alles had gedaan wat in de handleiding stond'.

We losten het op met twee kleine aanpassingen:

-

Overgestapt op vet met PTFE-toevoeging (het is kleverig genoeg om spanen af te weren in plaats van aan te trekken — wij gebruiken onze eigen YOSO MOTION LM-300, maar elk industrieel PTFE-vet werkt).

-

Smeringsintervallen verlengd naar 21 dagen (minder vet = minder vuilopbouw).

Afgelopen week hebben we gecontroleerd — die geleidingen functioneren nog steeds goed na 16 maanden. De moraal van het verhaal: onderhoud moet aansluiten bij jouw de werkplaats, niet bij een leerboek dat is geschreven op kantoor.

5 In de praktijk geteste onderhoudstrucs (geen $10k-tools nodig)

U hebt geen trillingsanalysator of PhD in werktuigbouwkunde nodig om geleidingen gezond te houden. Deze trucs gebruiken gereedschappen die u al hebt, of die u voor minder dan $50 kunt kopen bij uw lokale ijzerwarenwinkel.

1. Smeer alsof u zich verdedigt tegen vuil (niet alleen maar onderdelen insmeren)

Smering is voor 60% bepalend voor succesvol onderhoud — en 90% van de bedrijven doet het verkeerd. Zo trainen wij de teams van onze klanten, afgestemd op hun omgeving:

-

Stoffige werkplaatsen (verspanen, houtbewerking): Stop met vet over de rail spuiten. Neem een naaldspuitmondstuk (0,5 mm tip — pak er een uit uw vetspuitset) en spuit een erwtgroot klontje rechtstreeks in de smeringaansluiting van de slider . Overmatig smeren is hier erger dan onvoldoende smeren — het maakt van uw rail een magneet voor zaagsel en metaalafval.

-

Snelle lopende banden (3C-assemblage, 5 m/s of hoger): Standaard vet smelt door wrijving. Wij adviseren klanten om vet op PTFE-basis te gebruiken—een fabriek voor telefoons in Shenzhen wisselde over en de levensduur van hun geleidingen steeg van 10 naar 22 maanden.

-

Vochtige of corrosieve omgevingen (batterijfabrieken, maritieme onderdelen): Breng elke 4 weken een dunne laag roestwerend olie aan (wij gebruiken CRC 3-36, maar elke industriële kwaliteit werkt) op de randen van de rail. En laat WD-40 achterwege—het droogt rubberen afdichtingen sneller uit dan je denkt.

Prof-tip: Markeer uw smeringpoorten met gekleurd tape—rood voor hoge frequentie (2 weken), blauw voor lage frequentie (4 weken). Onze klanten melden dat dit de verwarring onder operators met 80% vermindert.

2. Geleidingen schoonmaken zonder ze kapot te blazen

Hogedrukluchtpistolen zijn de grootste vijand van lineaire geleidingsafdichtingen. Vorig jaar was ik bij een smederij in Jiangsu en de onderhoudsmonteur gebruikte een luchtpistool van 100 psi om spanen van de rails te blazen. Ik vroeg hem een schuif te openen – en jawel, er zaten metaalsplinters onder de afdichtingen, waardoor de 滚珠 (kogels) tot een stompje waren afgesleten. Die geleiders waren pas 7 maanden oud.

We leerden zijn team onze 'soft clean'-routine—het duurt 2 minuten per guide, geen luchtpistool nodig:

-

Verwijder los vuil met een borstel met nylon borstels (dezelfde soort die je gebruikt om onderdelen schoon te maken—metaalborstels krassen rails).

-

Veeg de rail schoon met een pluisvrije doek die vochtig is gemaakt met 70% isopropylalcohol. Veeg met langs de lengte van de rail, niet er overheen—zo voorkom je dat vuil in de afdichtingen wordt geduwd.

-

Knijp in de afdichtingen aan de uiteinden van de slider. Als ze hard, gekleurd of kleverig aanvoelen, vervang ze onmiddellijk. Afdichtingen kosten $15–$30 per stuk—veel goedkoper dan een $800 slider.

Zes maanden later daalde het aantal defecten bij die werkplaats van 6 per kwartaal naar 1. Waar zijn die extra 2 minuten per guide het waard? Absoluut.

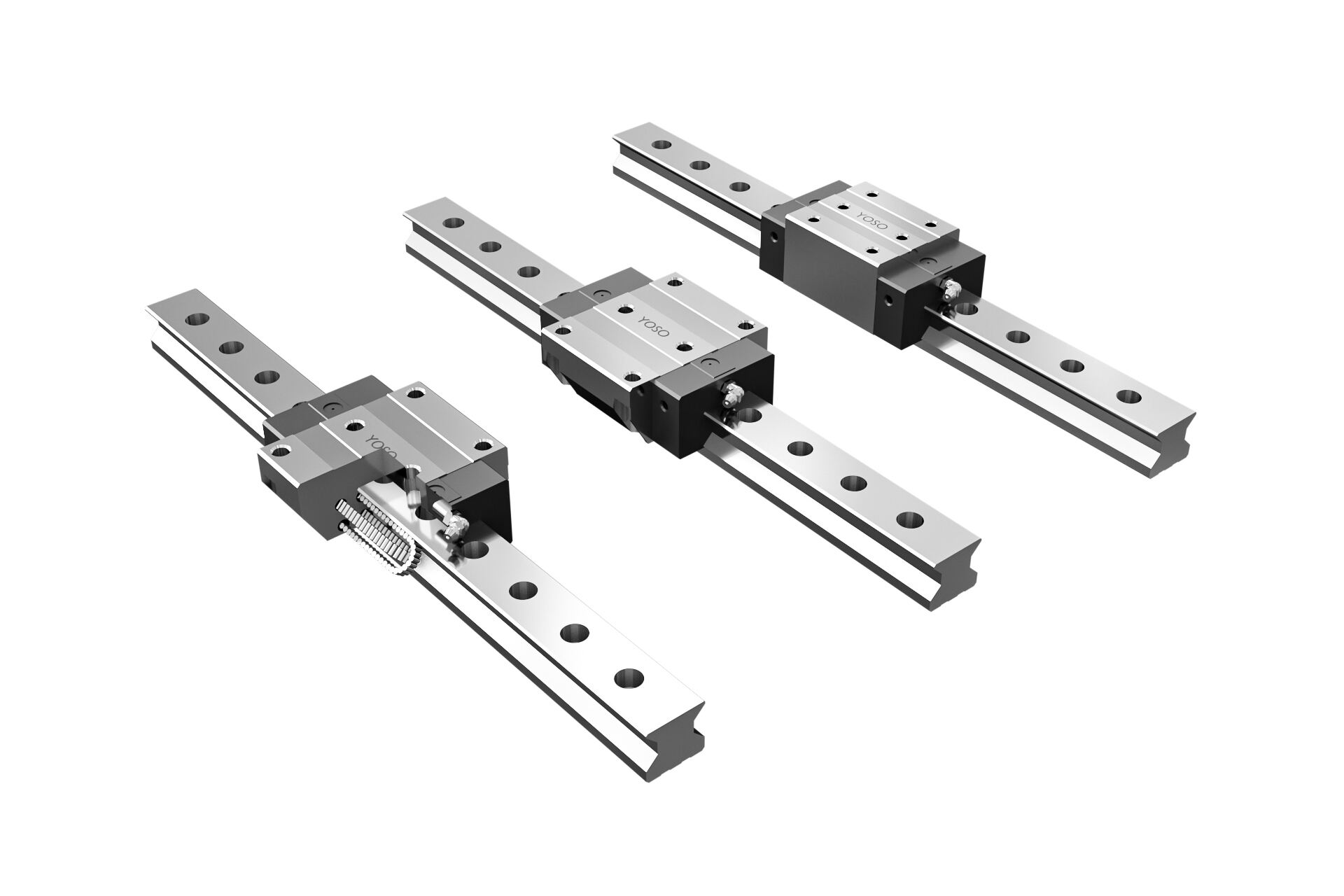

3. Controleer de voorbelasting met een 'handtest' (geen moment-sleutel nodig)

Voorbelasting—de spanning tussen slider en rail—neemt in de loop van tijd af, vooral bij zware belasting zoals in de automobiellassen. Een losse guide veroorzaakt precisie-afwijkingen (ik heb lastpunten gezien die 0,03 mm uit het midden zaten vanwege dit) en vroegtijdige slijtage.

Je hebt geen ingewikkelde tools nodig om het te testen. Dit is de 'handtest' die we elke klant leren:

Pak de slider met beide handen vast en probeer hem zijwaarts te bewegen. Als je ook maar een minimale speling voelt (meer dan 0,01 mm — je merkt het zodra je het voelt), voeg dan een spacer toe tussen de slider en de montageplaat. We leveren bij elke YOSO MOTION-geleiding 3 maten spacers mee — de meeste fabrikanten doen hetzelfde, dus controleer je reserveonderdelenbak.

Een smederij in Zhejiang heeft deze controle overgeslagen en ervoor moeten boeten: hun geleidingen verloren voorbelasting, waardoor ze 500 motorsteunen opnieuw moesten bewerken — een verlies van 10.000 dollar. Nu voeren ze de handtest bij elke wissel van ploeg uit, en sindsdien hebben ze geen precisieproblemen meer gehad.

4. Train operatoren om 'doodsklachten' te herkennen (voordat het te laat is)

Operators zijn uw eerste verdedigingslinie, maar 90% van de fabrieken traint hen niet om problemen met geleidingen op te merken. Vorig jaar was ik in een autofabriek in Wuhan, en de lijnoperator zei: "Die geleiding maakt al een week lang een klikkend geluid." We stopten de machine, openden de slider en vonden een gesprongen kogelhouder. Het repareren ervan duurde 30 minuten tijdens een pauze—en voorkwam zo een stilstand van 3 uur.

Leer uw operators op deze drie 'doodskreten' te letten:

-

Geluid: Een soepele brom is normaal. Maakt het gekras, geklik of gepiep? Zet de machine onmiddellijk stil—er zit vuil in de rollende onderdelen.

-

Tragheid: Voelt de geleiding 'stevig aan' bij beweging, dwing het dan niet. Of er is onvoldoende gesmeerd, of de rail is gebogen.

-

Precisiedrift: Als onderdelen plotseling QA-fouten vertonen (bijvoorbeeld 3C-connectoren die niet meer passen), controleer dan eerst de geleiding voordat u de tool de schuld geeft. Dit heeft bedrijven al meer dan 5.000 dollar bespaard aan herwerkzaamheden.

Een 3C-winkel in Dongguan heeft 15 operators opgeleid over deze signalen. Binnen een maand ontdekten ze 2 defecte geleidingen op tijd—en repareerden die tijdens de lunchpauze, in plaats van productietijd te verliezen.

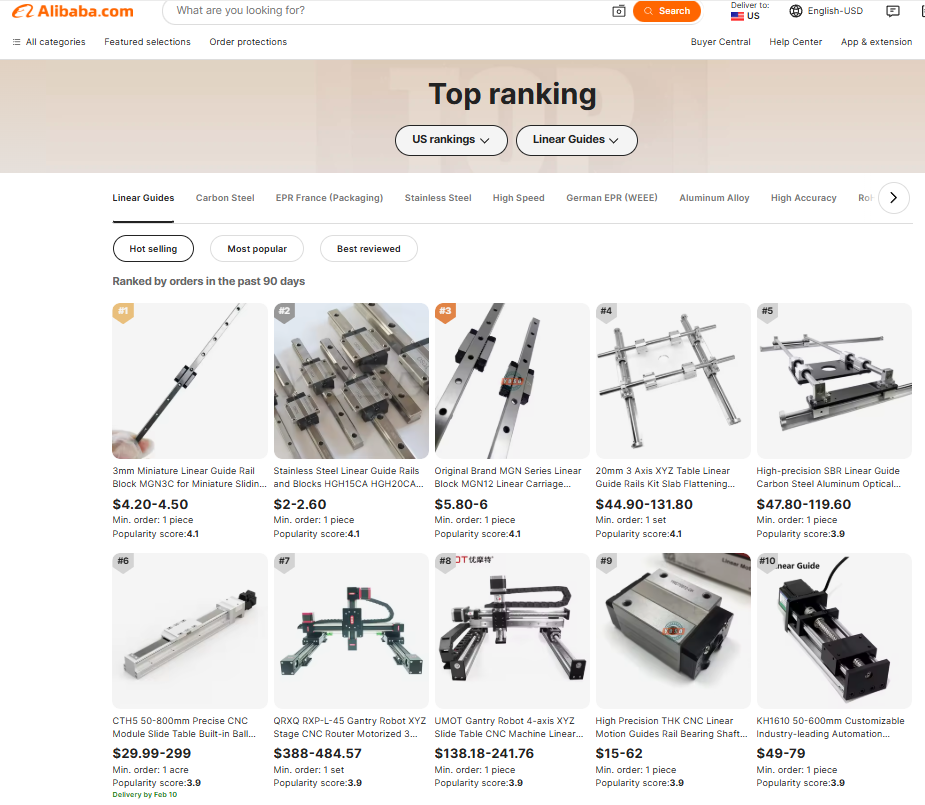

5. Stop met zoeken naar 'Onderhoudstips' en bel uw fabrikant

Algemene online handleidingen kennen de eigenaardigheden van uw winkel niet—zoals hoe uw geleidingen op 3 meter afstand van een laskoker staan, of hoeveel stof uw houtbewerkingsmachines veroorzaken. Daarom sturen wij onze technici gratis naar de werkplekken van klanten om audits uit te voeren—vorig jaar bezochten we 120 bedrijven, waarbij 80% eenvoudig oplosbare problemen had die wij binnen 15 minuten wisten te detecteren.

Neem de accufabriek in Changsha die wij hielpen: Hun geleidingen faalden om de 9 maanden, en zij dachten dat het aan ‘slechte kwaliteit’ lag. Onze tech kwam ter plaatse, bekeek de lijn en merkte op dat de geleidingen waren gemonteerd op oneffen platen—waardoor één kant van de slider sneller sleet. Wij stelden de platen recht (reparatie van 1 uur) en pasten hun smeringschema aan. De levensduur van hun geleidingen steeg naar 20 maanden.

Vraag uw fabrikant om drie dingen — elk gerenommeerd merk (zoals YOSO MOTION) zal hiermee instemmen:

-

Een op maat gemaakt onderhoudsplan op basis van uw omgeving (geen standaard PDF).

-

Een reserveonderdelenkit met afdichtingen, spacers en vet afgestemd op uw gidsmodel.

-

Jaarlijkse audits ter plaatse — dit alleen al kan de levensduur van uw gids verdubbelen.

Laatste gedachte: Onderhoud is geen karwei — het is winst

Ik heb nog nooit een bedrijfsleider ontmoet die geld wil uitgeven aan vervanging van lineaire gidsen of stilstand. Maar ik heb er voldoende ontmoet die onderhoud als een bijzaak beschouwen — totdat een gids uitvalt en hen op een dag 10.000 dollar kost.

De waarheid is: een dagelijkse controle van 10 minuten, het juiste vet en een team dat weet waarop gelet moet worden, kan de levensduur van uw gids verdubbelen en de stilstand met 80% verminderen. Het is geen rocket science — het zijn gewoon de lessen die we hebben geleerd door honderden bedrijven zoals het uwe te repareren.

Als u genoeg heeft van verrassende gidsstoringen, laten we praten. Ons YOSO MOTION-team komt gratis naar uw werkplaats (of voert een virtuele audit uit). We lopen uw bedrijf rond, wijzen op eenvoudige oplossingen en stellen een onderhoudsplan op dat past jouw bij uw planning—niet de onze. Geen verkooppraatje, alleen praktisch advies van mensen die zelf in uw schoenen hebben gestaan.

Neem vandaag nog contact met ons op om uw audit te boeken. Laten we stoppen met geld verspillen aan voorkombare storingen.

Inhoudsopgave

- De #1 mythe die uw lineaire geleidingen vernietigt (wij zien dit elke week)

-

5 In de praktijk geteste onderhoudstrucs (geen $10k-tools nodig)

- 1. Smeer alsof u zich verdedigt tegen vuil (niet alleen maar onderdelen insmeren)

- 2. Geleidingen schoonmaken zonder ze kapot te blazen

- 3. Controleer de voorbelasting met een 'handtest' (geen moment-sleutel nodig)

- 4. Train operatoren om 'doodsklachten' te herkennen (voordat het te laat is)

- 5. Stop met zoeken naar 'Onderhoudstips' en bel uw fabrikant

- Laatste gedachte: Onderhoud is geen karwei — het is winst

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ