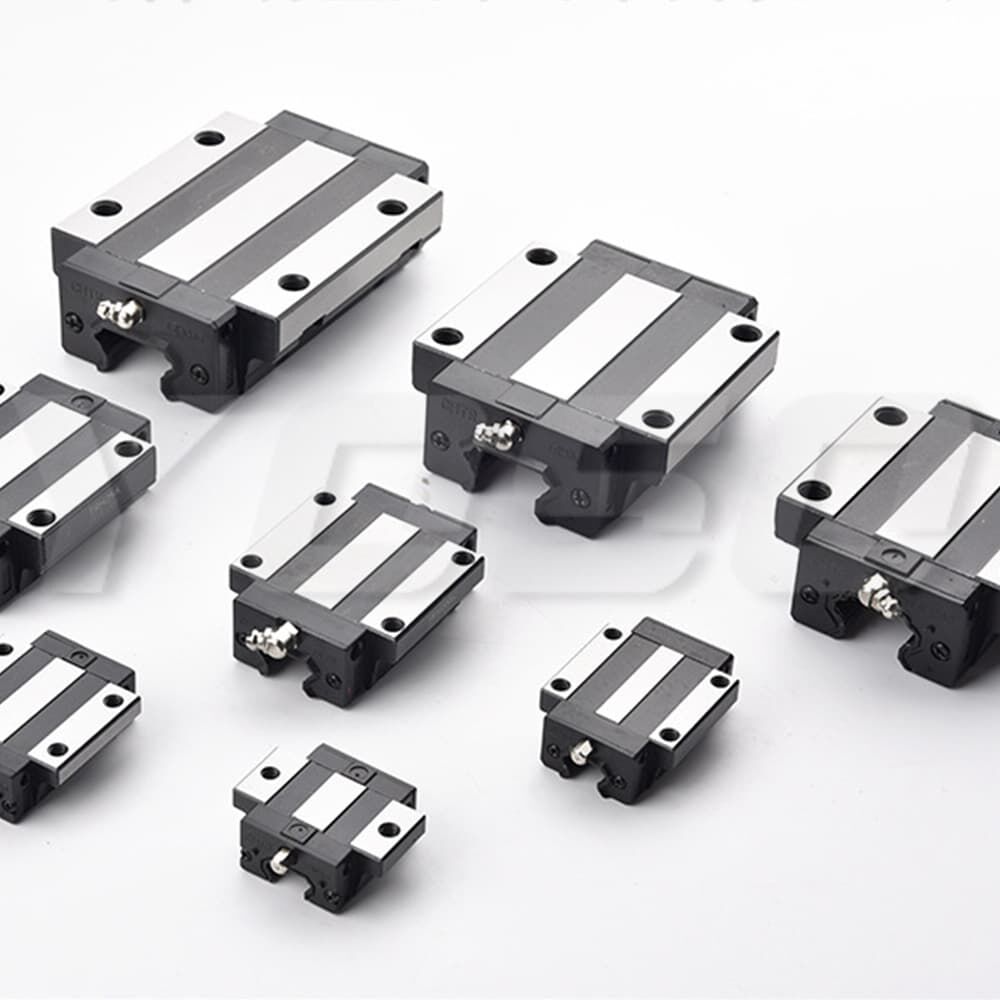

တိကျသောစက်မှုကိရိယာများ၊ အလိုအလျောက်ထုတ်လုပ်ရေးလိုင်းများနှင့် ဉာဏ်ရည်မီးစက်ကုန်ကြမ်းသိုလှောင်ရုံများကဲ့သို့သော စက်မှုလုပ်ငန်းဆိုင်ရာ အခြေအနေများတွင် လိုင်းနီးယားဂိုက်များသည် မရှိမဖြစ် အဓိက လွှဲပြောင်းမှုကွေးများဖြစ်ပါသည်။ ၎င်းတို့၏ စွမ်းဆောင်ရည်သည် စက်ကိရိယာများ၏ တည်ငြိမ်စွာ လည်ပတ်နိုင်မှုနှင့် ဝန်ဆောင်မှုသက်တမ်းကို တိုက်ရိုက်သက်ရောက်မှုရှိသည့်အပြင် ရေရှည်တွင် ပြုပြင်ထိန်းသိမ်းမှုကုန်ကျစရိတ်ကိုပါ အထူးသဖြင့် သက်ရောက်မှုရှိပါသည်။ လုပ်ငန်းခွင်ဒေတာများအရ စက်ကိရိယာများ ရပ်ဆိုင်းမှု၏ အကြောင်းရင်းများ၏ အနီးစပ်ဆုံး ၆၀% သည် လိုင်းနီးယားဂိုက်၏ စွမ်းဆောင်ရည်နှင့် အလုပ်လုပ်ပုံအခြေအနေများ မကိုက်ညီခြင်း (သို့) နေ့စဉ်ပြုပြင်ထိန်းသိမ်းမှုများ မှားယွင်းခြင်းများကြောင့် ဖြစ်ပါသည်။ လွှဲပြောင်းမှုကွေးများ၏ R&D ကို အာရုံစိုက်သည့် အမှတ်တံဆိပ်တစ်ခုအနေဖြင့် YOSO MOTION ၏ လိုင်းနီးယားဂိုက်များသည် အဓိက စွမ်းဆောင်ရည်များကို တိကျစွာ အကောင်းဆုံးဖြစ်အောင်ပြုလုပ်ခြင်းဖြင့် စက်ကိရိယာများ၏ ပြုပြင်ထိန်းသိမ်းမှုကုန်ကျစရိတ်ကို ၃၀% ကျော် လျှော့ချရာတွင် ကုမ္ပဏီများစွာကို ကူညီပေးခဲ့ပါသည်။ နောက်တစ်ဆင့်တွင် YOSO MOTION ၏ ထုတ်ကုန်လက်တွေ့အသုံးချမှုများကို ပေါင်းစပ်၍ လိုင်းနီးယားဂိုက်များ၏ အဓိက စွမ်းဆောင်ရည် ပါရာမီများနှင့် ပြုပြင်ထိန်းသိမ်းမှုကုန်ကျစရိတ်တို့၏ အတွင်းပိုင်းဆက်နွှယ်မှုကို ဆွေးနွေးသွားမည်ဖြစ်ပြီး စွမ်းဆောင်ရည်နှင့် စီးပွားရေးကို ဟန်ချက်ညီစေရန် လုံးဝလုပ်ငန်းစဉ် အကောင်းဆုံးဖြစ်အောင် ပြုလုပ်ပေးမည့် အစီအစဉ်ကိုလည်း ဆွေးနွေးသွားမည်ဖြစ်ပါသည်။

I. လိုင်းနီးယားဂိုက်များ၏ အဓိကစွမ်းဆောင်ရည် ပါရာမီတာများ- ထိန်သိမ်းမှုကုန်ကျစရိတ်ကို ဆုံးဖြတ်သည့် "မျက်မှောက်မဲ့ ကုဒ်"

လိုင်းနီးယားဂိုက်များ၏ ထိန်သိမ်းမှုကုန်ကျစရိတ်သည် ထုတ်ကုန်၏ ဈေးနှုန်းနှင့် အတိအကျ ဆက်စပ်မှုမရှိပါ။ တကယ်တော့ ဝန်ထမ်းနိုင်စွမ်း၊ တိကျမှုအဆင့်၊ ခိုင်မာမှုနှင့် ပိတ်ဆို့မှုစွမ်းဆောင်ရည်ကဲ့သို့သော အဓိက ပါရာမီတာများသာ အဓိက အခန်းကဏ္ဍမှ ပါဝင်ပါသည်။ ဤပါရာမီတာများသည် စက်ကိရိယာများ ပျက်စီးမှု ဖြစ်နှုန်း၊ ဂိုက်များ အစားထိုးရမည့် ကာလနှင့် နောက်ပိုင်း ထိန်သိမ်းမှု လုပ်ငန်းများ ခက်ခဲမှုကို အစအဆုံး ဆုံးဖြတ်ပေးပါသည်။ ထို့ကြောင့် ထိန်သိမ်းမှုကုန်ကျစရိတ်ကို ထိန်ချုပ်ရန်အတွက် ဤပါရာမီတာများ၏ နည်းပညာဆိုင်ရာ အဓိပ္ပာယ်ကို အရင်ဆုံး နားလည်ရန် လိုအပ်ပါသည်။

1. ဝန်ထမ်းနိုင်စွမ်း- စက်ကိရိယာများ တည်ငြိမ်စွာ လည်ပတ်ရေးအတွက် အခြေခံဖြစ်ပြီး အစားထိုးရမည့် ကြိမ်နှုန်းကို ဆုံးဖြတ်ပေးသည်

တန်းဖွဲ့မှုများ၏ ဝန်ထမ်းနိုင်စွမ်းသည် လိုင်းနီးယား လမ်းကြောင်းများ၏ အခြေခံကျသော စွမ်းဆောင်ရည်ညွှန်းကိန်းဖြစ်ပြီး အဓိကအားဖြင့် အခြေခံ စတက်တစ် အမှတ်အသားပြု ဝန်ထမ်းနိုင်စွမ်း (C0) နှင့် အခြေခံ ဒိုင်နမစ် အမှတ်အသားပြု ဝန်ထမ်းနိုင်စွမ်း (C) ဟူသော ဒေတာ နှစ်ခုပေါ်တွင် မူတည်သည်။ ဤတန်ဖိုးနှစ်ခုသည် လမ်းကြောင်း၏ အသက်တာနှင့် ပျက်စီးမှုများ ဖြစ်ပွားမှု ကြိမ်နှုန်းကို တိုက်ရိုက် သက်ရောက်မှုရှိသည်။ အခြေခံ စတက်တစ် အမှတ်အသားပြု ဝန်ထမ်းနိုင်စွမ်း (C0) သည် လမ်းကြောင်းကို ရပ်နေစဉ် သို့မဟုတ် နှေးကွေးစွာ လည်ပတ်နေစဉ် ထမ်းဆောင်နိုင်သော အများဆုံး ဝန်ကို ရည်ညွှန်းသည်။ ဤဝန်ထမ်းနိုင်စွမ်းကို ရေရှည်တစ်လျှောက် ကျော်လွန်ပါက လမ်းကြောင်းသည် အမြဲတမ်း ပုံပျက်ခြင်းကို ခံရပြီး တိကျမှုမရှိသော တည်နေရာ၊ ပစ္စည်းပိတ်ဆို့မှုများ စသည့် ပြဿနာများကို ဖြစ်ပေါ်စေကာ ပြုပြင်ထိန်းသိမ်းမှုအတွက် မကြာခဏ ပိတ်သိမ်းရန် လိုအပ်လာမည်ဖြစ်သည်။ အခြေခံ ဒိုင်နမစ် အမှတ်အသားပြု ဝန်ထမ်းနိုင်စွမ်း (C) သည် လမ်းကြောင်း ၅၀ ကီလိုမီတာ လည်ပတ်ပြီးနောက် ထုတ်ကုန်များ၏ ၉၀% သည် ပင်ပန်းနွမ်းနယ်မှုကြောင့် ပြားပြားခွာခြင်း မဖြစ်ပွားသည့် ဝန်ထမ်းနိုင်စွမ်း စံချိန်စံညွှန်းဖြစ်ပြီး သဘောတရားအရ အသက်တာ (L10) ကို တွက်ချက်ရာတွင် အဓိက ကိုးကားရမည့် အချက်ဖြစ်သည်။

YOSO MOTION ၏ လက်တွေ့အသုံးချမှုကိစ္စရပ်များသည် အလွန် ယုံကြည်ဖွယ်ကောင်းပါသည်။ ပြင်းထန်သော CNC စက်ပြင်ဆင်မှုစင်တာတစ်ခုသည် C0 တန်ဖိုး 120kN ရှိသော YOSO MOTION ၏ ပြင်းထန်သည့် လိုင်းနီးယားဂိုက်ကို အသုံးပြုပြီးနောက် ယင်း၏ ဝန်ဆောင်မှုသက်တမ်းသည် ယခင် ပုံမှန်ဂိုက်၏ သုံးဆအထိ တိုးလာခဲ့ပြီး နှစ်စဉ် အစားထိုးကုန်ကျစရိတ် 45% လျော့ကျသွားခဲ့သည်။ အမြန်နှုန်းမြင့် အလိုအလျောက်စုစည်းပေးသည့် လိုင်းတစ်ခုတွင် YOSO MOTION ၏ ဒိုင်နမစ်ဘာရာအား အမြှောက်ထားသော ဂိုက်ကို အသုံးပြုပြီးနောက် ပင်ပန်းစွာ စားသုံးမှုကြောင့် ဖြစ်ပေါ်သော ရပ်ဆိုင်းမှုများသည် တစ်လလျှင် ၂ ကြိမ်မှ တစ်ကြိမ်/တစ်လတွင် ၃ လအတွင်း ၁ ကြိမ်သို့ ကျဆင်းသွားခဲ့ပြီး ထုတ်လုပ်ရေးလိုင်းတစ်ခုစီ၏ နှစ်စဉ် ပြုပြင်ထိန်းသိမ်းမှု ရပ်ဆိုင်းမှုအချိန်သည် ၁၀၀ နာရီကျော် လျော့ကျသွားခဲ့သည်။ ဆန့်ကျင်ဘက်အနေဖြင့် အစပိုင်းရင်းနှီးမြှုပ်နှံမှုကို ချွေတာရန် ဈေးနှုန်းချိုသာသော မှတ်တိုင်မဟုတ်သည့် ဂိုက်များကို ရွေးချယ်သည့် ဖောက်သည်များကိုလည်း ကျွန်ုပ်တို့ တွေ့ကြုံခဲ့ရပါသည်။ ထို့ကြောင့် ဝန်ထမ်းမှုစွမ်းအား မလုံလောက်ခြင်းကြောင့် တစ်လလျှင် ၃ ကြိမ် ပိတ်ဆို့မှုနှင့် ပုံပျက်ခြင်း ပြဿနာများ ဖြစ်ပေါ်ခဲ့ပြီး တစ်ကြိမ်ပြုပြင်ထိန်းသိမ်းမှုတစ်ခုလုံး (လုပ်သား၊ အစိတ်အပိုင်းများနှင့် ထုတ်လုပ်မှုရပ်ဆိုင်းမှုဆုံးရှုံးမှုများ အပါအဝင်) ကုန်ကျစရိတ်သည် ယွမ် ၅၀,၀၀၀ ကျော်သွားခဲ့သည်။ YOSO MOTION ဂိုက်များကို နောက်ပိုင်းတွင် အစားထိုးပြီးနောက်မှသာ ပြဿနာကို လုံးဝဖြေရှင်းနိုင်ခဲ့ပါသည်။

၂။ တိကျမှုအဆင့်: အသုံးမဝင်မှုနှင့် ထိန်းသိမ်းရေးစရိတ်ကို လျှော့ချရန် မှန်ကန်စွာ ရွေးချယ်ပါ

Linear guide များ၏ တိကျမှုအဆင့်များသည် ပုံမှန်အားဖြင့် ISO သို့မဟုတ် JIS စံနှုန်းများကို လိုက်နာလေ့ရှိပါသည်။ ဤအခြေခံအုတ်မြစ်ပေါ်တွင် YOSO MOTION သည် ပုံမှန်အဆင့် (N)၊ အဆင့်မြင့်အဆင့် (H)၊ တိကျသောအဆင့် (P)၊ အလွန်တိကျသောအဆင့် (SP) နှင့် အလွန်အဆုံးတိကျသောအဆင့် (UP) ဟူ၍ ငါးမျိုးခွဲခြားထားပြီး မတူညီသောအသုံးပြုမှုအခြေအနေများကို တိကျစွာကိုက်ညီစေကာ ထိန်းသိမ်းရေးစရိတ်အကုန်အကျကို မူလအစမှ ကာကွယ်နိုင်ပါသည်။ တိကျမှုအဆင့်များကွဲပြားမှုအလိုက် အသုံးပြုမှုနှင့် ထိန်းသိမ်းရေးရင်းနှီးမြှုပ်နှံမှုတို့တွင် ကွာခြားမှုများရှိပါသည်။ လုပ်ငန်းများ၏ ထိန်းသိမ်းရေးစရိတ်များ မြင့်မားရခြင်းမှာ တိကျမှုအဆင့်ကို မှားယွင်းစွာရွေးချယ်မိခြင်းကြောင့် ဖြစ်ပါသည်။

-

တိကျမှုအဆင့် အလွန်အမင်းမြင့်မားပါက ထိန်းသိမ်းရေးစရိတ်ကို အကုန်အကျပြုလုပ်နိုင်ပါသည် ဥပမာအားဖြင့် ပုံမှန် လော့ဂစ်တစ်နှင့် သယ်ယူပို့ဆောင်ရေး ပစ္စည်းကိရိယာများအတွက် ပုံမှန်အဆင့် (N) လမ်းညွှန်များသာ လိုအပ်ပါသည်။ သို့သော် အလွန်တိကျသော အဆင့် (SP) လမ်းညွှန်များကို မလိုအပ်ဘဲ ရွေးချယ်ပါက ပြုပြင်ထိန်းသိမ်းမှုအတွက် ကျွမ်းကျင်သော ကိရိယာများနှင့် ကျွမ်းကျင်သော နည်းပညာရှင်များ လိုအပ်ပါသည်။ ပုံမှန်အဆင့် (N) လမ်းညွှန်များနှင့် နှိုင်းယှဉ်ပါက လစဉ် ပြုပြင်ထိန်းသိမ်းမှု ကုန်ကျစရိတ်မှာ ယွမ် ၃,၀၀၀ မှ ၅,၀၀၀ အထိ ပိုမိုမြင့်မားပါသည်။ ထို့အပြင် အတိကျမှုမြင့်မားသော လမ်းညွှန်များသည် အလုပ်လုပ်သည့် ပတ်ဝန်းကျင်အပေါ် တင်းကျပ်သော လိုအပ်ချက်များရှိပြီး ဖုန်များနှင့် တုန်ခါမှုရှိသော ပတ်ဝန်းကျင်များတွင် ပျက်စီးလွယ်ပြီး ပိုမိုကြိမ်ရေများစွာ အစားထိုးရန် လိုအပ်တတ်ပါသည်။

-

တိကျမှုမလုံလောက်ခြင်းက ပြင်းထန်သော ဆုံးရှုံးမှုများကို ဖြစ်ပေါ်စေသည် ဆီမီးကွန်ဒပ်က္တာလစ်သော့ခတ်စက်ကဲ့သို့သော အဆင့်မြင့်ပစ္စည်းကိရိယာများသည် နမ်းနိုမီတာအဆင့် တည်နေရာသတ်မှတ်မှုတိကျမှုကို လိုအပ်ပါသည်။ ဖောက်သည်တစ်ဦးသည် ပုံမှန်တိကျမှုရှိသော ဂိုဏ်းများကို မှားယွင်းစွာ အသုံးပြုမိခြင်းကြောင့် ထုတ်လုပ်မှုနှုန်း ၁၅% ကျဆင်းသွားခဲ့ပါသည်။ YOSO MOTION ၏ UP-grade အလွန်အမင်းတိကျသော ဂိုဏ်းများဖြင့် အစားထိုးပြီးနောက် ထုတ်လုပ်မှုနှုန်း ၉၈% အထိ မြင့်တက်လာရုံသာမက ဂိုဏ်းများ၏ ပွန်းပဲ့နှုန်းလည်း ၆၀% ကျဆင်းသွားပြီး အစားထိုးရမည့် ကာလသည် လ ၃ မှ လ ၁၀ အထိ တိုးမြင့်လာကာ နှစ်စဉ် ပြုပြင်ထိန်းသိမ်းမှုကုန်ကျစရိတ်ကို ယွမ် ၂၀၀,၀၀၀ မှ ယွမ် ၈၀,၀၀၀ အထိ လျှော့ချနိုင်ခဲ့ပါသည်။

3. မာကျောမှုနှင့် ပိတ်ဆို့မှု- ကောင်းမွန်သော ကာကွယ်မှုသည် ပျက်ကွက်မှုများကို တစ်ဝက်လျော့နည်းစေပါသည်

ဂိုက်၏ မာကျောမှုသည် ၎င်း၏ ဖွဲ့စည်းပုံနှင့် ကြိုတင်ဝင်ငွေ့အဆင့်ပေါ်တွင် မူတည်သည်။ YOSO MOTION သည် အလေးပေါ်ခြင်း (P0)၊ အလတ်စားကြိုတင်ဝင်ငွေ့ (P1) နှင့် အလေးပေါ်ကြိုတင်ဝင်ငွေ့ (P2) တို့ကို ပါဝင်သော ရွေးချယ်စရာများကို အပြည့်အစုံ ပေးဆောင်ထားပြီး အလုပ်လုပ်မှုအခြေအနေများနှင့် တိကျစွာ ကိုက်ညီအောင် ပြုလုပ်နိုင်ပါသည်။ ဥပမာ - gantry machining center ကဲ့သို့သော အလေးပေါ်အသုံးပြုမှုအခြေအနေများတွင် YOSO MOTION ၏ P2 အဆင့် အလေးပေါ်ကြိုတင်ဝင်ငွေ့ဂိုက်များကို အသုံးပြုခြင်းဖြင့် မာကျောမှုမလုံလောက်ခြင်းကြောင့် ဖြစ်ပေါ်လာသော ကွေးညွှတ်ပျက်စီးမှုကို ထိရောက်စွာ ကာကွယ်နိုင်ပြီး ပွန်းမှုနှုန်းကို 50% အထိ လျှော့ချနိုင်သည်။ တိကျသော တိုင်းတာရေးကိရိယာများကဲ့သို့သော အလေးပေါ်မှုနည်းသည့် အခြေအနေများတွင် P0 အဆင့် အလေးပေါ်မှုနည်းသော ဂိုက်များကို အသုံးပြုခြင်းဖြင့် အတွင်းပိုင်းပွတ်တိုက်မှုကို လျှော့ချနိုင်ပြီး ဆီလိမ်းခြင်းကာလကို တစ်ပတ်မှ နှစ်ပတ်အထိ တိုးချဲ့နိုင်ပါသည်။

ပိတ်ဆို့မှုစွမ်းဆောင်ရည်သည် အညစ်အကြေးမှ ကာကွယ်ရာတွင် အဓိကကျသည်။ YOSO MOTION သည် ပိုက်ဆံထုတ်ခဲ့သော အပြားပြတ် ဆီဖျန်းကိရိယာ + အောက်ခြေ နှစ်ထပ်ပိတ်ဆို့မှုဒီဇိုင်းကို အသုံးပြုထားပြီး စက်မှုလုပ်ငန်းရှိ ပုံမှန်ထုတ်ကုန်များနှင့် နှိုင်းယှဉ်ပါက ညစ်ညမ်းပစ္စည်းများ ဝင်ရောက်မှုကို ၉၅% ကျော် လျော့နည်းစေသည်။ ဓာတုလုပ်ငန်းတစ်ခု၏ ထုတ်လုပ်မှုလိုင်းတွင် ယခင်က အသုံးပြုခဲ့သော ပုံမှန်ပိတ်ဆို့ထားသည့် လမ်းညွှန်များကို လစဉ် ၃ ကြိမ် အပြည့်အဝသန့်ရှင်းရေးနှင့် ဆီဖျန်းရန် လိုအပ်ခဲ့သည်။ YOSO MOTION ၏ မြှင့်တင်ထားသော ပိတ်ဆို့ထားသည့် လမ်းညွှန်များသို့ အစားထိုးပြီးနောက် တစ်ပတ်လျှင် တစ်ကြိမ် ရိုးရှင်းစွာ သန့်ရှင်းရေးနှင့် ထိန်းသိမ်းမှုကိုသာ လိုအပ်ပြီး နှစ်စဉ် ထိန်းသိမ်းမှုအတွက် လုပ်သားကုန်ကျစရိတ်ကို တိုက်ရိုက် ၇၀% ခွေတာနိုင်ခဲ့သည်။

II. လုပ်ငန်းစဉ်တစ်လျှောက် အကောင်းဆုံးဖြစ်အောင် ဗျူဟာ - ရွေးချယ်မှုမှ ထိန်းသိမ်းမှုအထိ စုစုပေါင်းကုန်ကျစရိတ်ကို လျော့နည်းစေရန်

လိုင်းနီးယားဂိုက်များ၏ ထိန်းသိမ်းမှုကုန်ကျစရိတ်ကို ကောင်းစွာထိန်းချုပ်နိုင်ရန်အတွက် လင့်ခ်တစ်ခုတည်းကိုသာ အာရုံစိုက်၍ မရပါ။ YOSO MOTION သည် "တိကျသောရွေးချယ်မှု၊ စံသတ်မှတ်ထားသော တပ်ဆင်မှုနှင့် ပုံမှန်ထိန်းသိမ်းမှု" ဟူသော လုပ်ငန်းစဉ်အပြည့်အဝ စီမံခန့်ခွဲမှုနည်းလမ်းကို တည်ထောင်ရန် အကြံပြုသည်။ ၎င်း၏ ထုတ်ကုန်ဒီဇိုင်းနှင့် ဝန်ဆောင်မှုစနစ်များသည် လည်း ဤဗဟိုချက်ကို ဝန်းရံ၍ ဂိုက်စွမ်းဆောင်ရည်သည် အလုပ်လုပ်ပတ်ဝန်းကျင်နှင့် အပြည့်အဝကိုက်ညီစေရန် သေချာစေသည်။

၁။ တိကျသောရွေးချယ်မှု - အလုပ်လုပ်ပတ်ဝန်းကျင်အပေါ် အခြေခံ၍ ရွေးချယ်ပါ၊ အကုန်အကျနှင့် မလုံလောက်မှုကို ရှောင်ပါ

ရွေးချယ်မှုမပြုမီ ရှင်းလင်းဖို့လိုအပ်သော အဓိက အချက်သုံးချက်ရှိပါသည်။ YOSO MOTION သည်လည်း "အဆင့်များလွန်းခြင်း" သို့မဟုတ် "စွမ်းဆောင်ရည်မလုံလောက်ခြင်း" ကို ရှောင်ရှားရန် အခမဲ့ ရွေးချယ်မှုနှင့် တွက်ချက်မှုဝန်ဆောင်မှုများကို ပေးဆောင်ပါသည်။

-

တိကျသော ဝန်အားတွက်ချက်မှု : YOSO MOTION သည် စက်ပစ္စည်းဝန်အားနှင့် စက်ဘူတာအားများကဲ့သို့သော ဒေတာများအပေါ် အခြေခံ၍ လိုအပ်သော စတက်တစ်နှင့် ဒိုင်နမစ် အမှတ်ပေးဝန်အားများကို မြန်မြန်ဆန်ဆန်တွက်ချက်နိုင်သော အွန်လိုင်းဝန်အားတွက်ချက်မှုကိရိယာကို ပေးဆောင်ပါသည်။ ၎င်း၏ ဂိုက်များတွင် ဝန်အားများလွန်ခြင်းကြောင့် ပျက်စီးမှုကို ကာကွယ်ရန်နှင့် စွမ်းဆောင်ရည်အကုန်အကျကို ရှောင်ရှားရန် အလိုအလျောက် ၂၅% ဝန်အားအပိုကို သတ်မှတ်ထားပါသည်။

-

တိကျမှုကိုက်ညီမှု : YOSO MOTION သည် ဆီမီကွန်ဒပ်တာထုတ်လုပ်မှုနှင့် အော့(ပ်)တိုကယ်ဂရိုင်း(န်)အတွက် SP/UP ဂရိတ်များ၊ ပုံမှန်စက်ကိရိယာများအတွက် P ဂရိတ်၊ လော့(ဂ်)စတစ်(က်)နှင့် သယ်ယူပို့ဆောင်ရေးအတွက် N/H ဂရိတ်များကို ရွေးချယ်သတ်မှတ်ပေးပါသည်။ တိကျမှုကို အာမခံရန် နမူနာစမ်းသပ်မှုများကိုလည်း ပေးဆောင်ပါသည်။

-

ပတ်ဝန်းကျင်နှင့်ကိုက်ညီမှု : YOSO MOTION သည် အထူးပတ်ဝန်းကျင်များအတွက် အထူးဂိုက်များကို စိတ်ကြိုက်ပြုလုပ်ပေးပါသည် - စိုထိုင်းပြီး ဓာတ်တိုးလွယ်သော ပတ်ဝန်းကျင်များအတွက် 304 stainless steel + နှစ်ထပ်ခရိုမီယမ်ဖြင့် ပြုလုပ်ထားသော ဂိုက်များ၊ ဖုန်များရှိသော ပတ်ဝန်းကျင်များအတွက် မြှင့်တင်ထားသော ပိတ်ဆို့ထားသည့် ဗားရှင်းများနှင့် အပူချိန်မြင့်မားသော ပတ်ဝန်းကျင်များအတွက် အပူခံဂရိတ်များ ပေးဆောင်ပြီး ပတ်ဝန်းကျင်နှင့် ကိုက်ညီမှုပြဿနာကို လုံးဝဖြေရှင်းပေးပါသည်။

2. စံသတ်မှတ်ထားသော တပ်ဆင်မှု - အသေးစိတ်ကို ဂရုစိုက်ခြင်းဖြင့် ပျက်စီးနိုင်ခြေကို 60% လျော့နည်းစေပါသည်

စက်မှုလုပ်ငန်း၏ ဒေတာများအရ ဂိုက်ချို့ယွင်းမှုများ၏ ၆၀% ခန့်သည် မှားယွင်းသော တပ်ဆင်မှုကြောင့်ဖြစ်ပါသည်။ YOSO MOTION သည် ထုတ်ကုန်အုပ်စုတစ်ခုစီအတွက် ထူးခြားသော တပ်ဆင်မှုလမ်းညွှန်များကို ပေးဆောင်ပြီး ဗီဒီယိုလမ်းညွှန်မှုဝန်ဆောင်မှုများကိုလည်း ပံ့ပိုးပေးပါသည်။ အဓိကအခြေအနေများတွင် အင်ဂျင်နီယာများကို တပ်ဆင်မှုကို ကြီးကြပ်ရန် စေလွှတ်ပေးနိုင်ပါသည်။ တပ်ဆင်မှုစံသတ်မှတ်ချက်များကို "ပြင်ဆင်မှုသုံးချက်နှင့် အဓိကနှစ်ချက်" ဟု အကျဉ်းချုပ်နိုင်ပါသည်။

တပ်ဆင်မှုမပြုမီ ပြင်ဆင်ခြင်း - ခိုင်မာသော အုတ်မြစ်ကို ချပါ

-

အပြည့်အဝသန့်စင်ခြင်း : သံဖတ်များ၊ ဆီအစွန်းများကဲ့သို့သော ညစ်ညမ်းမှုများကို ဖယ်ရှားရန် စက်မှုအဆင့် အိုင်ဆိုပရိုပီလ် အယ်လ်ကိုဟော်ဖြင့် ဆလိုက်ဘား၊ ဆလိုက်ဒါနှင့် တပ်ဆင်မှုအခြေပြင်ညွှန်းများကို သန့်စင်ပေးပါ။ ဘောလုံးအနေအထားတွင် ညစ်ညမ်းမှုများ ဝင်ရောက်ပါက ဂိုက်၏ သုံးစွဲနှုန်းသည် ၃ ဆကျော် တိုးလာမည်ဖြစ်သည်။

-

ကိရိယာပြင်ဆင်မှု : တောက်ကြိုး၏ အမှားအယွင်းကို ±၅% အတွင်း ထိန်းချုပ်ရမည်ဖြစ်ပြီး အဆင့်အတိကျမှုသည် ၀.၀၂ မီလီမီတာ/မီတာ ရှိရမည်ဖြစ်ကာ ဒိုင်ယာလ်အိုင်းဒီကေတာ၏ အတိကျမှုသည် ၀.၀၀၁ မီလီမီတာ အောက်နှိမ့်ခြင်း မရှိရပါ။ ဤကိရိယာများသည် တိကျမှုရှိမှသာ တပ်ဆင်မှု၏ တိကျမှုကို အာမခံနိုင်မည်ဖြစ်သည်။

-

အခြေပြင်ညွှန်းကို ကုသခြင်း : ပထမဆုံးအခြေခံမျက်နှာပြင်ပေါ်ရှိ ဘားများကို သန့်ရှင်းအောင်လုပ်ပါ၊ ထို့နောက် ပြားညီမှုကို စစ်ဆေးပါ (တစ်မီတာလျှင် အမှား ≤ 0.1mm)။ စံနှုန်းနှင့် မကိုက်ညီပါက မညီမျှသော အားကြောင့် လမ်းညွှန်များ ပုံပျက်ခြင်းကို ကာကွယ်ရန် အထူးပြုပြင်ဆိုင်းဂက်ကို ခင်းပါ။

သော့ချက် တပ်ဆင်မှု အချက်များ- တိကျမှုကို သေချာစေပါ

-

စလိုက် ရထား တည်နေရာ သတ်မှတ်ခြင်း : YOSO MOTION လမ်းညွှန်များတွင် တည်နေရာသတ်မှတ်မှု အတိုင်းအတာမျက်နှာပြင် စံသတ်မှတ်ပါရှိပါသည်။ တည်နေရာသတ်မှတ်မှု ပင်များဖြင့် ယာယီတင်းကျပ်အောင်လုပ်ပြီးနောက် အပြိုင်ညီမှုကို စစ်ဆေးပါ (တစ်မီတာလျှင် အမှား ≤ 0.03mm)၊ ထို့နောက် အလယ်မှ နှစ်ဘက်စွန်သို့ အစဉ်လိုက် ဗို့အားများကို တင်းကျပ်ပါ။ တိုက်ရိုက်အားကို ထုတ်ကုန်လက်စွဲ (8-15N・m) တွင် ကိုးကားပါ။ ပံ့ပိုးပေးသော တိုက်ရိုက်အားတိုင်းတံဖြင့် အားကို တိကျစွာ ထိန်းချုပ်နိုင်ပါသည်။

-

စလိုက်ဒါ တပ်ဆင်ခြင်း : YOSO MOTION စလိုက်ဒါများကို စက်ရုံမှ ထွက်ရှိသည့်အဆင့်တွင် အထူးလီသိယမ်အခြေပြု ဂရိတ်အထူးဖြင့် ကော်တင်ထားပြီး တပ်ဆင်ရန် တိုက်ရိုက် တွန်းသွင်းနိုင်ပါသည်။ ထုပ်ပိုးမှုအတွင်းတွင် တပ်ဆင်မှု အကြံပြုချက်ကတ်ပြား ပါဝင်ပြီး အစိတ်အပိုင်းများ ပျက်စီးခြင်းကို ရှောင်ရှားရန် ထိုးခြင်းကဲ့သို့ မတော်တဆ လုပ်ဆောင်မှုများကို တားမြစ်ထားပါသည်။

၃။ ပုံမှန်ထိန်းသိမ်းခြင်း - ဝန်ဆောင်မှုသက်တမ်းကို ၅၀% အထိ တိုးတက်စေရန် နေ့စဉ်ထိန်းသိမ်းမှုကို အလေးထားပါ

သိပ္ပံနည်းကျ နေ့စဉ်ထိန်းသိမ်းမှုဖြင့် ဂိုတ်၏ ဝန်ဆောင်မှုသက်တမ်းကို ၅၀% ကျော်အထိ တိုးတက်စေနိုင်ပြီး ၎င်း၏ အဓိကအချက်မှာ "တိကျသော ဆီထိုးခြင်း" နှင့် "ပုံမှန်စစ်ဆေးခြင်း" တို့ကို ကောင်းစွာလုပ်ဆောင်ရန်ဖြစ်သည်။

-

တိကျသော ဆီထိုးခြင်း : YOSO MOTION သည် ဂိုတ်မော်ဒယ်အလိုက် စိတ်ကြိုက်ဆီထိုးမှုဖြေရှင်းချက်များကို ပေးဆောင်ပါသည် - ၈နာရီအလုပ်စနစ်အတွက် ၇ရက်တစ်ကြိမ် ဂရိတ်ဆီထိုးခြင်း၊ ၂၄နာရီ အဆက်မပြတ်လည်ပတ်မှုမော်ဒယ်များအတွက် အလိုအလျောက် ဂရိတ်ဆီထိုးကိရိယာများ။ ဂရိတ်ဆီဖြည့်သွင်းသည့်အခါ မိုင်းကိုယ်ပိုင်ဂရိတ်ဆီကိုသာ အသုံးပြုပါ။ ဂရိတ်ဆီထိုးခြင်းလုပ်ဆောင်မှုဗီဒီယိုကို QR code ကိုစကန်ပြီး ရယူနိုင်ပါသည်။

-

ပုံမှန် စစ်ဆေးခြင်း : အပတ်စဉ် 0.5MPa မကျော်သော ဖိအားရှိသည့် လေသွင်းပိုက်ဖြင့် ဂိုတ်ပေါ်ရှိ ဖုန်များကို ပိုက်ဖြင့်ဖုတ်ပါ၊ ဆလိုက်ဘောင်ကို သန့်ရှင်းစွာသုတ်ပြီး ပိတ်ဆို့မှုများ ပြည့်စုံမှုရှိမရှိ စစ်ဆေးပါ။ လည်ပတ်စဉ်အတွင်း အသံဆူညံမှု၊ လှုပ်ရှားမှုခက်ခဲမှု သို့မဟုတ် တိကျမှုကျဆင်းမှုကို သတိပြုမိပါက ကြီးမားသော ပျက်စီးမှုများ မဖြစ်ပေါ်စေရန် စက်ကိုချက်ချင်းရပ်တန့်၍ စစ်ဆေးပါ။

-

ပါတ်စပ်ပစ္စည်း စီမံခန့်ခွဲမှု : YOSO MOTION သည် နိုင်ငံတစ်ဝှမ်းတွင် အဓိက ပါတ်စပ်ပစ္စည်း ဂိုဒေါင် ၅ ခု ရှိပါသည်။ ဆီလ်များ၊ ဂရိတ်စ်ကဲ့သို့သော မူရင်းပစ္စည်းများကို ၄၈ နာရီအတွင်း ပို့ဆောင်ပေးနိုင်ပါသည်။ ပါတ်စပ်ပစ္စည်းများကို မှန်ကန်စွာ မှတ်သားရန် လမ်းညွှန်စာအုပ်ကိုလည်း ထောက်ပံ့ပေးထားပြီး ဖောက်သည်များ မူရင်းမဟုတ်သော ပစ္စည်းများကို အသုံးပြုမိခြင်းကြောင့် ဒုတိယအကြိမ် ပျက်စီးမှုများ မဖြစ်ပွားစေရန် ကာကွယ်ပေးပါသည်။

III. နိဂုံးချုပ် - စွမ်းဆောင်ရည်နှင့် ကုန်ကျစရိတ်ကြား ဟန်ချက်ညီမှု

အနှစ်ချုပ်အားဖြင့် တိမ်းညွှောက်လမ်းညွှော်များ၏ ထိန်းသိမ်းမှုကုန်ကျစရိတ်ကို ထိန်းချုပ်ခြင်းသည် "တိကျသော စွမ်းဆောင်ရည်ကိုက်ညီမှု" နှင့် "လုပ်ငန်းစဉ်အပြည့်အဝ တိကျသော စီမံခန့်ခွဲမှု" တို့၏ ပေါင်းစပ်မှုအပေါ်တွင် အခြေခံပါသည်။ YOSO MOTION သည် "စိတ်ကြိုက်ထုတ်ကုန်များ + ဘဝစက်ဝိုင်းတစ်ခုလုံး ဝန်ဆောင်မှုများ" ဟူသော မော်ဒယ်ဖြင့် ဤရည်မှန်းချက်ကို အကောင်အထည်ဖော်ပါသည်။ လုပ်ငန်းများသည် ဈေးကြီးသော ထုတ်ကုန်များကို မလိုအပ်ဘဲ အလိုအလျောက် လိုက်လျောညီထွေရှိသော လမ်းညွှော်များကို ဝယ်ယူရန် မလိုအပ်တော့ဘဲ၊ YOSO MOTION ၏ ရွေးချယ်မှုပံ့ပိုးမှုကို အခြေခံ၍ ဝန်အား၊ တိကျမှုနှင့် ပတ်ဝန်းကျင်ဆိုင်ရာ လိုအပ်ချက်များနှင့် ကိုက်ညီသော လမ်းညွှော်များကို ရွေးချယ်နိုင်ပြီး စံသတ်မှတ်ထားသော တပ်ဆင်မှုနှင့် ပုံမှန်ထိန်းသိမ်းမှုများကို ပူးပေါင်းဆောင်ရွက်ခြင်းဖြင့် လမ်းညွှော်၏ စွမ်းဆောင်ရည်ကို အပြည့်အဝ ဖော်ထုတ်နိုင်ပါသည်။ လက်တွေ့အသုံးပြုမှုများအရ YOSO MOTION ၏ တိမ်းညွှောက်လမ်းညွှော်များနှင့် ပံ့ပိုးပေးသော ဖြေရှင်းနည်းများကို အသုံးပြုသည့် လုပ်ငန်းများသည် လမ်းညွှော်နှင့် သက်ဆိုင်သော ထိန်းသိမ်းမှုကုန်ကျစရိတ်ကို ပျမ်းမျှ ၃၅% မှ ၅၅% အထိ လျှော့ချနိုင်ခဲ့ပြီး စက်ပစ္စည်းများ၏ လည်ပတ်မှု တည်ငြိမ်မှုကို ၆၀% တိုးတက်စေခဲ့ကာ အသုံးပြုနိုင်သည့် သက်တမ်းကို နှစ်ဆထက် ပိုမိုကြာရှည်စေခဲ့ပြီး စက်မှုထုတ်လုပ်မှုတွင် ကုန်ကျစရိတ်လျှော့ချခြင်းနှင့် ထိရောက်မှုတိုးတက်စေရေးအတွက် ခိုင်မာသော လွှဲပြောင်းမှု အာမခံချက်ကို ပေးစွမ်းနိုင်ခဲ့ပါသည်။

အကြောင်းအရာများ

- I. လိုင်းနီးယားဂိုက်များ၏ အဓိကစွမ်းဆောင်ရည် ပါရာမီတာများ- ထိန်သိမ်းမှုကုန်ကျစရိတ်ကို ဆုံးဖြတ်သည့် "မျက်မှောက်မဲ့ ကုဒ်"

- II. လုပ်ငန်းစဉ်တစ်လျှောက် အကောင်းဆုံးဖြစ်အောင် ဗျူဟာ - ရွေးချယ်မှုမှ ထိန်းသိမ်းမှုအထိ စုစုပေါင်းကုန်ကျစရိတ်ကို လျော့နည်းစေရန်

- III. နိဂုံးချုပ် - စွမ်းဆောင်ရည်နှင့် ကုန်ကျစရိတ်ကြား ဟန်ချက်ညီမှု

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ