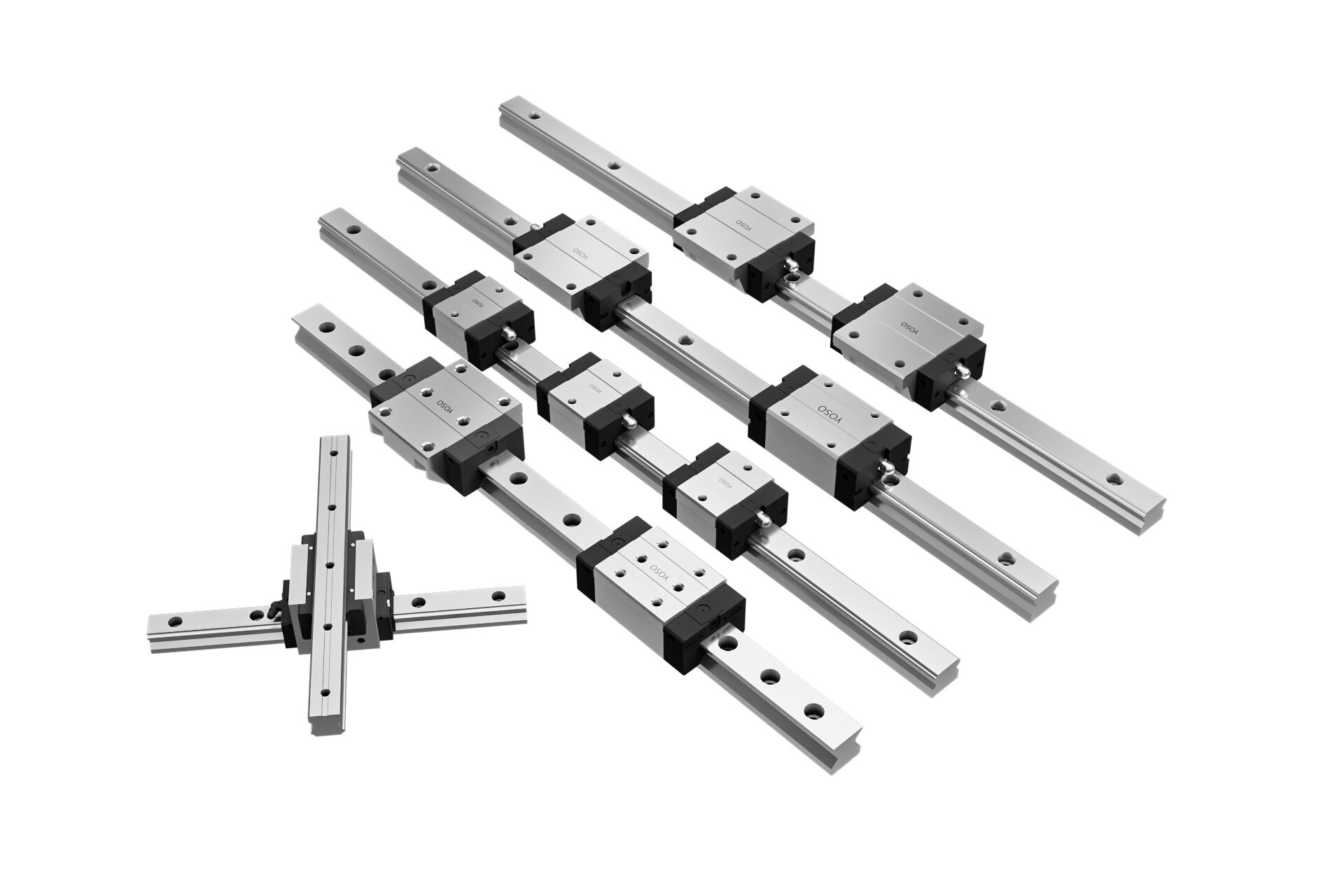

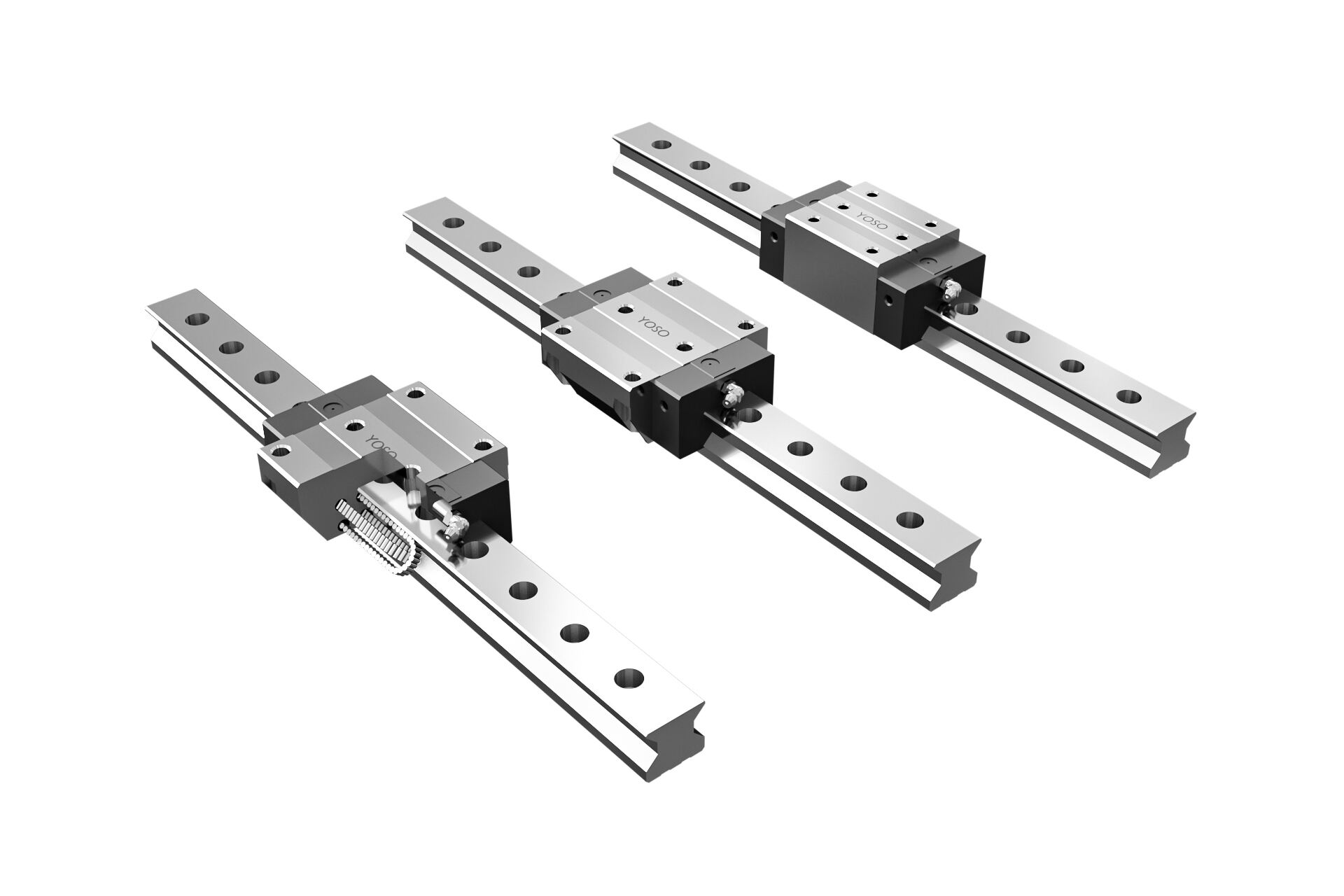

자동차 용접 공장부터 리튬이온 배터리 공장까지, 다양한 환경에서 선형 가이드를 수리한 지 12년 동안 YOSO MOTION 팀은 가능한 모든 유지보수 실수를 목격했습니다. 분명히 말씀드리자면, 이 가이드는 단순히 '정기적으로 윤활하라'는 일반적인 조언이 아닙니다. 이는 고객들의 가이드 수명을 두 배로 늘리는 데 실제로 사용하는, 현장에서 검증된 실질적인 팁들입니다. 고가의 도구는 필요 없으며, 오직 상식과 시행착오를 통해 얻은 교훈만 있으면 됩니다.

귀하의 선형 가이드를 파괴하는 가장 큰 오해 (매주 반복되는 사례)

우리가 방문하는 거의 모든 공장에서는 제조사에서 제공하는 '만병통치식' 유지보수 일정을 따릅니다. 바로 '2주마다 표준 리튬 그리스로 윤활하라'는 그 문구 말입니다. 그러나 특히 더러운 환경이나 고속 작동 환경에서는 이것이 대부분의 가이드에게 치명적입니다.

지난 분기에 우리가 도와준 광저우의 금속 스탬핑 공장 이야기를 해보겠습니다. 그들은 롤러 가이드에 대해 매 14일마다 리튬 그리스를 바르는 기본 윤활 계획을 철저히 따르고 있었습니다. 하지만 공장 바닥은 금속 칩으로 가득했는데, 과도하게 윤활된 레일에 이 칩들이 마치 접착제처럼 붙어 갈림 페이스트로 변했고, 결과적으로 슬라이더가 고작 8개월 만에 망가졌습니다. 그들은 연간 12,000달러를 교체 비용으로 지출하고 있었고, 정비 담당자는 "매뉴얼에 나온 대로 모두 했는데"라는 말과 함께 좌절하고 있었습니다.

우리는 두 가지 작은 조정만으로 문제를 해결했습니다.

-

PTFE가 함유된 그리스로 교체했습니다(칩을 끌어들이는 대신 밀어내는 끈기 있는 성질을 가집니다. 우리는 자체 제품인 YOSO MOTION LM-300을 사용하지만, 산업용 등급의 어떤 PTFE 그리스라도 효과적입니다).

-

윤활 주기를 21일로 늘렸습니다(윤활유 감소 = 잔해 축적 감소).

지난주에 점검한 결과, 해당 가이드는 여전히 16개월 동안 잘 작동하고 있습니다. 교훈은 이렇습니다. 유지보수는 당신의 기업 사무실에서 작성된 교과서가 아니라 현장 상황에 맞아야 한다는 것입니다.

5가지 현장 검증된 유지보수 팁 (1만 달러짜리 도구 필요 없음)

가이드를 건강하게 유지하기 위해 진동 분석기나 기계공학 박사 학위가 필요하지 않습니다. 이 팁들은 이미 가지고 있거나 주변 철물점에서 50달러 이하로 구입할 수 있는 도구들을 활용합니다.

1. 부품에 그리스를 바르는 것이 아니라, 이물질로부터 방어하듯 윤활하라

윤활은 유지보수 성공의 60%를 차지하지만, 90%의 작업장에서는 잘못 수행하고 있습니다. 다음은 환경에 따라 고객 팀에게 교육하는 방법입니다:

-

먼지 많은 작업장(가공, 목공): 레일 전체에 무작정 그리스를 뿌리는 것을 멈추세요. 노즐이 니들형(0.5mm 끝부분—그리스건 키트에서 하나 가져오면 됩니다)인 도구를 사용해 완두콩 크기만큼의 작은 양을 슬라이더의 윤활 주입구에 직접 주입하세요 과도한 윤활은 부족한 윤활보다 더 나쁩니다. 이렇게 되면 레일이 톱밥과 금속 조각을 끌어당기는 자석처럼 작용하게 됩니다.

-

고속 라인(3C 조립, 초속 5m/s 이상): 일반 그리스는 마찰로 인해 녹아내립니다. 저희는 고객들에게 PTFE 기반 그리스를 사용할 것을 권장합니다. 선전의 한 휴대폰 공장이 이를 적용한 결과 가이드 수명이 10개월에서 22개월로 증가했습니다.

-

습기 또는 부식 환경(배터리 공장, 해양 부품): 레일 가장자리에 4주마다 방청유(저희는 CRC 3-36을 사용하지만, 산업용 등급이라면 어떤 제품이든 무방함)를 얇게 한 번 도포하세요. WD-40은 사용하지 마세요. 생각보다 빨리 고무 씰을 건조시켜 손상시킵니다.

전문가 팁: 윤활 주입구에 컬러 테이프로 표시하세요—빨간색은 고빈도(2주), 파란색은 저빈도(4주). 고객들에 따르면 이 방법으로 운영자의 혼동이 80% 감소했습니다.

2. 가이드를 파손시키지 않고 청소하기

고압 에어건은 리니어 가이드 씰의 가장 큰 적입니다. 작년에 장쑤성의 단조 공장에서 현장 점검을 했을 때, 정비 담당자가 100psi 에어건으로 레일 위의 칩을 날리고 있었습니다. 슬라이더를 열어보도록 요청했고, 과연 씰 아래로 금속 부스러기가 가득 들어차 있었으며, 이로 인해 볼(구슬)이 마모되어 거의 닳아 없어진 상태였습니다. 해당 가이드들은 고작 7개월밖에 되지 않았습니다.

우리는 그의 팀에게 가이드당 2분이 소요되는 '소프트 클린' 절차를 교육했습니다. 에어건은 필요하지 않습니다.

-

나일론 모솔 브러시로 느슨한 잔해물을 제거하세요(부품 청소용 브러시를 사용하세요. 금속 브러시는 레일을 긁을 수 있습니다).

-

70% 이소프로필 알코올에 적신 마icrofiber 천으로 레일을 닦으세요. 레일을 따라 닦되, 횡단 방향으로 닦지 마세요. - 이렇게 하면 잔해물이 씰 틈새 안으로 밀려 들어가는 것을 방지할 수 있습니다.

-

슬라이더 끝부분의 씰을 엄지와 검지로 눌러보세요. 딱딱하거나 균열이 있거나 끈적이는 느낌이 든다면 즉시 교체하세요. 씰은 개당 15~30달러이며, 800달러짜리 슬라이더를 교체하는 것보다 훨씬 저렴합니다.

6개월 후, 해당 작업장의 가이드 고장률은 분기당 6건에서 1건으로 감소했습니다. 가이드당 2분 더 투자한 것이 가치 있었을까요? 확실히 그렇습니다.

3. 토크 렌치 없이 '손으로 테스트'하여 프리로드 확인하기

프리로드(슬라이더와 레일 사이의 장력)는 시간이 지남에 따라 약해지며, 특히 자동차 용접과 같은 중량 부하 작업에서 두드러집니다. 느슨한 가이드는 정밀도 이탈(이로 인해 용접 위치가 최대 0.03mm 벗어난 사례도 있음)과 조기 마모를 유발합니다.

이것을 테스트하기 위해 특별한 도구가 필요하지 않습니다. 모든 고객에게 알려주는 '손으로 확인하는 방법'은 다음과 같습니다:

양손으로 슬라이더를 잡고 좌우로 흔들어 보세요. 가장 미세한 흔들림이라도 느껴지면(0.01mm 이상—느꼈을 때 바로 알 수 있습니다) 슬라이더와 장착 플레이트 사이에 셈(shim)을 추가하세요. YOSO MOTION 가이드에는 매번 3가지 크기의 셈이 포함되어 있으며, 대부분의 제조사들도 동일하게 제공하므로 여분 부품함을 확인해 보세요.

절강성의 한 단조 공장이 이 점검을 생략했다가 대가를 치렀습니다. 가이드가 프리로드를 잃어 500개의 엔진 브래킷을 다시 작업해야 했고, 이로 인해 1만 달러의 손실이 발생했습니다. 지금은 교대할 때마다 반드시 핸드 테스트를 수행하고 있으며, 그 후로는 정밀도 문제를 겪지 않고 있습니다.

4. 운영자가 '최후의 경고음(Danger Rattles)'을 조기에 감지할 수 있도록 교육하기

운영자는 귀하의 첫 번째 방어선입니다. 그러나 공장의 90%는 운영자가 가이드 문제를 식별할 수 있도록 교육하지 않습니다. 작년에 저는 우한 소재 자동차 공장에서 한 라인 운영자가 "저 가이드가 일주일 동안 딸깍거리는 소리를 내고 있어요"라고 말하는 것을 들었습니다. 우리는 즉시 가이드를 정지시키고 슬라이더를 열었고, 볼 리테이너가 균열된 것을 발견했습니다. 이를 수리하는 데는 휴식 시간 동안 30분이 걸렸지만, 3시간의 장비 가동 중단을 막을 수 있었습니다.

운영자들에게 다음 세 가지 '사망 신호음'을 주의 깊게 관찰하도록 교육하세요:

-

소음: 매끄러운 윙윙거리는 소리는 정상입니다. 하지만 갈리는 소리, 딸깍거리는 소리, 삐걱거리는 소리가 난다면 즉시 기계를 정지시키세요. 이는 롤링 요소 내에 이물질이 있다는 의미입니다.

-

느린 반응: 가이드를 움직일 때 '걸리는 듯한' 느낌이 든다면 무리해서 밀지 마세요. 윤활이 부족하거나 레일이 휘어진 것입니다.

-

정밀도 저하: 부품이 갑자기 품질 검사를 통과하지 못한다면(예: 3C 커넥터의 위치가 어긋남), 도구 탓을 하기 전에 먼저 가이드를 점검하세요. 실제로 이러한 접근으로 작업장에서 재작업 비용 5,000달러 이상을 절약한 사례가 있습니다.

동관의 한 3C 매장에서 이 표지판을 통해 15명의 운영자를 교육했습니다. 한 달 안에 고장이 발생할 조짐을 보이는 가이드를 조기에 2건 발견하여 점심시간 동안 수리함으로써 생산 시간 손실을 막았습니다.

5. '정비 팁'을 검색하지 말고 제조업체에 전화하세요

인터넷에 있는 일반적인 가이드는 귀하의 작업장 특성, 예를 들어 가이드가 용접 토치에서 10피트 떨어진 곳에 위치하거나 목공 기계가 얼마나 많은 먼지를 발생시키는지를 알지 못합니다. 그래서 저희는 기술자들을 파견해 고객 현장을 무료로 점검합니다. 작년에 저희는 120개의 작업장을 방문했으며, 80%는 15분 만에 쉽게 해결할 수 있는 문제들이 있었습니다.

저희가 도운 창사의 배터리 공장을 예로 들 수 있습니다. 그곳의 가이드는 9개월마다 고장이 나서 품질이 낮다고 생각했습니다. 저희 기술자가 현장을 확인한 결과, 가이드가 고르지 않은 플레이트 위에 장착되어 있어 슬라이더 한쪽 면이 더 빨리 마모되고 있다는 사실을 발견했습니다. 저희는 플레이트를 재정렬(1시간 소요)하고 윤활 주기를 조정했습니다. 그 결과 가이드 수명이 20개월로 늘어났습니다.

제조사에 다음 세 가지를 요청하세요. 평판 좋은 브랜드(예: YOSO MOTION)라면 기꺼이 수용할 것입니다.

-

귀하의 환경에 맞춘 맞춤형 정비 계획서(일반적인 PDF 파일이 아닌)

-

귀하의 가이드 모델에 맞춘 씰, 셈, 그리스로 구성된 예비 부품 키트

-

연간 현장 감사 — 이것만으로도 가이드 수명을 두 배로 늘릴 수 있습니다.

결론: 정비는 번거로운 일이 아니라 수익입니다

저는 선형 가이드 교체 비용이나 가동 중단으로 인해 돈을 쓰고 싶어 하는 공장 담당자를 본 적이 없습니다. 하지만 정비를 별로 중요하게 여기지 않다가 가이드가 고장나 하루 만에 1만 달러의 손실을 보는 사례는 많이 봤습니다.

사실은 이렇습니다. 하루 10분의 점검, 올바른 그리스, 무엇을 점검해야 할지 아는 팀원만 있다면 가이드 수명을 두 배로 늘리고 다운타임을 80% 줄일 수 있습니다. 이건 과학이 아니라, 수백 개의 귀하와 같은 공장을 수리하면서 얻은 교훈일 뿐입니다.

예기치 못한 가이드 고장으로 골치를 앓고 계신가요? 그럼 한번 이야기해보죠. YOSO MOTION 팀이 귀하의 업체에 직접 방문하거나(또는 화상 진단을 통해) 무료로 점검을 실시합니다. 저희는 작업장을 둘러본 후 간단히 해결할 수 있는 부분들을 지적하고, 귀하의 일정에 맞는 유지보수 계획을 수립해 드립니다. 당신의 판매 제안은 하지 않으며, 단지 현장에서 경험을 쌓은 전문가들로부터 현실적인 조언만 제공받게 됩니다.

오늘 바로 연락하셔서 진단 일정을 예약하세요. 예방 가능한 고장으로 돈을 낭비하는 일을 그만두도록 합시다.

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ