2024년 7월, 선전에 위치한 한 신에너지 배터리 공장이 긴급히 우리에게 연락해 왔습니다. 해당 공장의 셀 적층 라인에 사용된 랙 앤 피니언의 효율이 65%에 머물러 있어 시간당 200개의 배터리 생산량이 감소하고 있었습니다. 엔지니어는 윤활 상태와 정렬을 점검했지만 문제를 해결하지 못했습니다. 저는 15분 만에 원인을 찾아냈습니다. 모듈이 2인 랙과 모듈이 1.5인 피니언이 잘못 조합된 것이었습니다. 이 불일치는 에너지의 30%를 낭비했으며 자주 걸리는 문제를 유발했습니다. 2시간 만에 수정을 완료하여 효율을 95%까지 끌어올렸습니다.

랙 앤 피니언의 효율은 단순히 '고장을 피하는 것'을 넘어서, 더 적은 에너지로 더 많은 출력을 내고, 정지 횟수가 줄어들며 유지보수 비용도 낮아지는 것을 의미합니다. YOSO MOTION에서 11년간 트랜스미션 엔지니어로 일하며 신에너지, 중장비, 정밀 전자 분야에서 250개 이상의 시스템을 최적화했습니다. 대부분의 공장은 간단히 해결할 수 있는 작은 실수로 인해 20~30%의 효율을 잃고 있습니다. 여기에는 2024년 실적 기반의 검증된 5가지 팁과 빠르게 업그레이드할 수 있는 무료 체크리스트를 제공합니다.

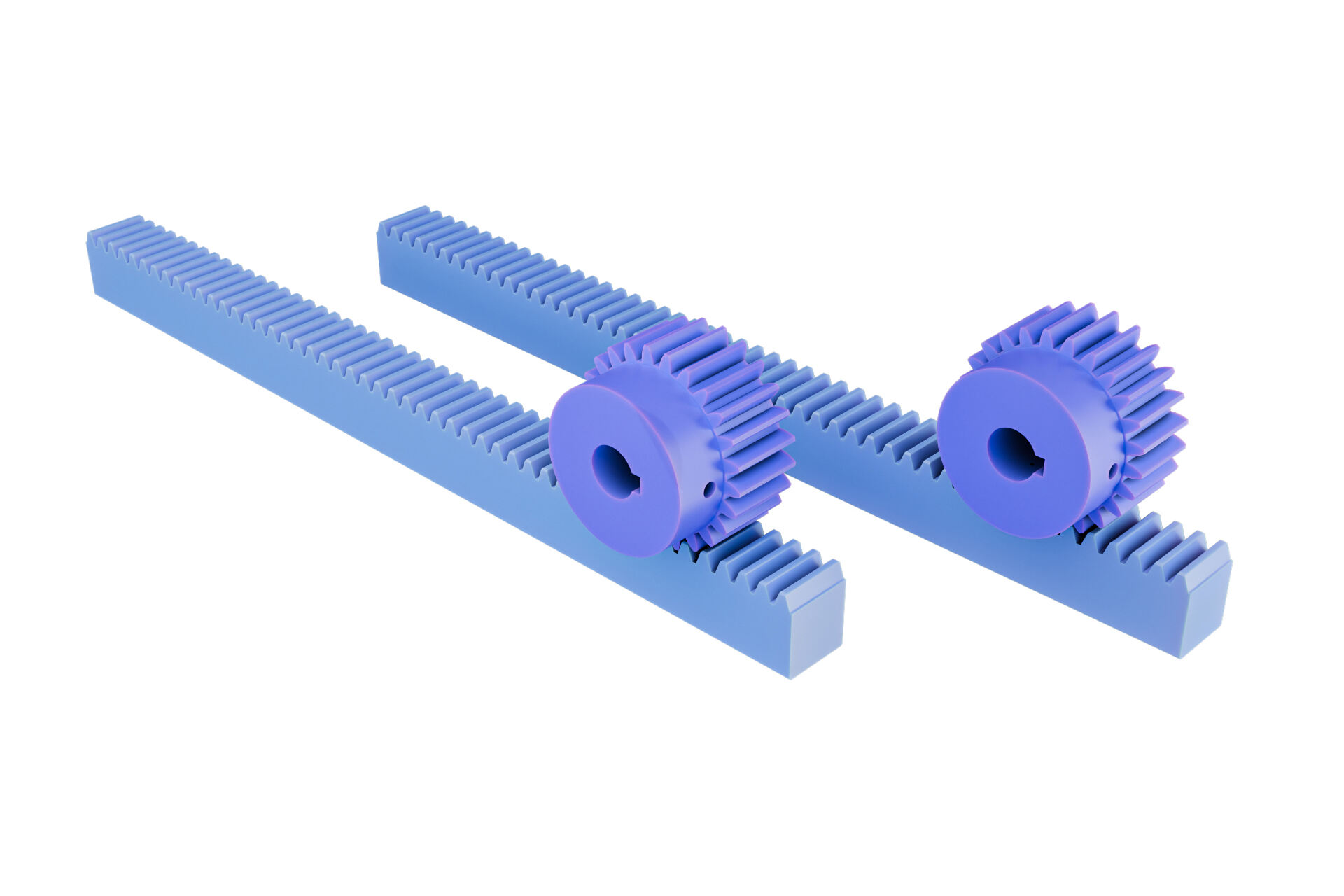

팁 1: 모듈과 톱니 프로파일 일치시키기 (가장 간과되는 효율 저하 요인)

모듈 불일치는 효율을 무기력하게 떨어뜨립니다. 창춘의 한 중장비 공구 기계 공장도 2024년 3월 동일한 문제를 겪었습니다. 3모듈 랙과 '범용' 2.5모듈 피니언이 연결된 상태였던 것이죠. 절단 속도는 최대 80mm/분으로 제한되었고, 모터는 20% 더 많은 전류를 소비했습니다. 그들은 3개월간 모터 탓을 했으나, 결국 모듈 불일치 문제를 찾아냈습니다.

해결책은 간단했지만 결정적이었습니다. 랙의 이빨 형상과 일치시키기 위해 범용 피니언을 YOSO의 3모듈 경화 피니언(HRC60)으로 교체했습니다. 톱니 접촉 검사기를 사용해 맞물림률을 기존 60%에서 90%로 끌어올렸습니다. 일주일 만에 절단 속도는 120mm/분에 도달했고, 모터 전류는 22% 감소했으며, 공구 수명은 40% 증가했습니다. 선전의 공장에서도 유사한 성과를 거두었는데, 배터리 적층 속도가 시간당 800개에서 1,050개로 증가했습니다.

빠른 점검 : 캘리퍼스를 사용해 랙의 모듈을 측정하세요(10개 치아 사이의 거리 ÷ 10). 피니언의 모듈과 정확히 일치시켜야 합니다. 고효율을 위해서는 YOSO의 표준 '전면 깊이 이형'(full-depth tooth profile)을 선택하세요(수정 형상 대비 25% 더 큰 맞물림 면적 제공).

해결책 2: 헬리컬 랙으로 업그레이드 (소음 감소 + 동일한 전력으로 15% 더 빠름)

직선 톱니 랙은 저렴하지만 고속에는 비효율적입니다. 동관 소재 정밀전자 공장은 2024년 4월 이를 경험했습니다. 이들의 0.8m/s 속도 PCB 드릴에 사용된 직선 톱니 랙은 매일 10분간의 정지를 유발했고, 소음은 85dB에 달해 작업자들이 귀 보호 장비를 착용해야 했습니다. 그들은 속도와 소음이 불가피하다고 생각했습니다. 그런데 우리가 랙을 교체하면서 상황이 바뀌었습니다.

저희는 YOSO사의 YR100 헬리컬 랙(톱니 각도 30°)을 설치했습니다. 헬리컬 톱니는 직선 톱니의 갑작스러운 접촉과 달리 점진적으로 맞물려 정지를 완전히 없애고 소음을 62dB로 낮췄습니다. 무엇보다 드릴링 속도가 0.92m/s에 도달했습니다 모터 업그레이드 없이 —마찰 감소로 인해 15%의 효율이 추가 확보되었습니다. 6월까지 일일 다운타임은 2분으로 줄었고, PCB 생산량은 12% 증가했습니다.

업그레이드 시기 : 속도가 ≥0.5m/s 이상이거나 소음이 75dB를 초과하는 시스템의 경우, 헬리컬 랙은 즉각적인 성능 향상을 제공합니다. 직선 톱니 랙보다 20% 비싸지만, 1~2개월 내에 비용을 회수할 수 있습니다(동관 사례에서는 6주 만에 투자비를 회수함).

해결책 3: 정밀 그라우팅 (0.1mm 정렬 = 에너지 사용량 20% 감소)

대부분의 공장에서는 랙을 프레임에 직접 볼트로 고정하지만, 부실한 장착으로 인해 정렬 오류와 에너지 낭비가 발생합니다. 2024년 5월, 우시 소재 한 자동차 섀시 공장이 이와 같은 문제를 겪었습니다. 랙이 용접 작업 2주 후 0.15mm 정도 이동하면서 모터 부하가 20% 증가했고, 섀시당 용접 사이클 시간이 45초에서 55초로 늘어났으며, 랙의 톱니 마모도 비균일하게 발생했습니다.

우리는 YOSO의 G-900 고강도 에폭시 그라우트를 사용해 프레임 간극을 메우고 정렬을 0.03mm 이내로 유지했습니다. 레이저 측정 도구로 설치 중 정렬 상태를 실시간으로 검증했습니다. 그 결과 모터 부하가 21% 감소했고, 사이클 시간은 다시 45초로 회복되었으며, 랙 마모 속도는 50% 느려졌습니다. 공장은 더 빠른 사이클 덕분에 월 8,000달러의 인건비를 절감할 수 있었습니다.

그라우팅 규칙 : 중부하(≥5톤) 또는 고속(≥0.8m/s) 시스템의 경우, 그라우팅은 필수입니다. 생략할 경우 마찰 또는 정렬 불량으로 인해 효율이 15-20% 저하됩니다.

해결책 4: 환경 특화 윤활제 사용 (더 이상 '한 가지 그리스로 모두 해결'은 그만)

일반 윤활제는 효율을 낭비합니다. 광저우에 위치한 물류 창고는 2024년 6월 표준 리튬 그리스를 사용했는데, 먼지가 달라붙어 마모성 페이스트를 형성하여 마찰이 35% 증가했습니다. 정렬 로봇 속도는 초당 1.2m에서 0.9m로 떨어졌으며, 랙은 3일마다 청소해야 했습니다.

저희는 YOSO의 YL-400 방진 윤활제(합성, 비접착 첨가제로 먼지를 반발시킴)로 전환하여 윤활 주기를 3일에서 14일로 늘렸습니다. 마찰이 40% 감소했고, 로봇 속도는 다시 1.2m/s로 회복되었으며, 청소 시간은 90% 줄었습니다. 분류 처리량은 시간당 300개 패키지만큼 증가했습니다.

윤활제 선택 가이드 : 먼지 많은 환경(물류/방수절단기) → YL-400; 습한 환경(인쇄배선기판/냉각액) → YL-500; 고온 환경(용접/단조) → YL-600 (최대 200°C). 적절한 그리스는 마찰을 30~40% 줄입니다.

팁 5: 백래시 조정 키트 추가 (정밀도 = 재작업 감소)

0.05mm 이상의 백래시는 정밀도를 해치고 재작업을 유발하여 효율성을 떨어뜨립니다. 2024년 7월, 주하이 소재 한 3C 카메라 공장은 0.1mm의 백래시로 인해 모듈의 15%가 정렬에 실패했으며, 매일 2시간의 수동 재작업이 필요했습니다.

저희는 YOSO의 백래시 조정 키트(정밀 랙 포함)를 설치하여 백래시를 0.02mm로 줄였습니다. 조정 볼트에는 매주 5분간 점검할 수 있도록 마킹을 했습니다. 그 결과 재작업 비율이 2%로 감소하고, 일일 재작업 시간이 1.5시간 줄었으며, 추가 인력 없이도 카메라 모듈 생산량이 10% 증가했습니다.

백래시 허용 기준 : 정밀 장비(3C/카메라) → ≤0.03mm; 중장비(프레스 성형) → ≤0.08mm; 일반 설비(포장) → ≤0.1mm. 이 기준을 초과하면 재작업 및 효율 저하가 급격히 증가합니다.

YOSO의 효율성 진단: 무료로 귀사의 낭비 요소를 찾아드립니다

대부분의 공장은 저희가 분석해 주기 전까지는 자신의 효율 손실을 인지하지 못합니다. 당사의 무료 30분 효율성 진단에는 다음이 포함됩니다:

-

현장 또는 가상 점검 : 랙-피니언 맞춤 여부, 정렬 상태, 윤활 상태, 백래시 점검(가동 중단 없음)

-

효율성 보고서 : 현재 효율과 잠재적 개선 폭을 계산하세요 (예: "모듈 불일치 해결 = 속도 15% 향상").

-

우선순위 조치 목록 : ROI 기준으로 조치 우선순위 매기기 (예: 백래시 조정은 1주일 만에 비용 회수 가능).

선전 공장은 20분간의 점검을 통해 모듈 불일치를 발견하고 효율성 30% 향상을 예상했습니다. 다음 날 바로 수정 조치를 취했고 즉각적인 결과를 확인했습니다.

랙 효율을 30% 높이실 준비가 되셨나요?

선전 공장은 2시간 만에 95%의 효율에 도달했습니다. 동관 공장은 다운타임을 80% 줄였습니다. 이러한 성과는 고가의 업그레이드가 아니라 소소하지만 간과되기 쉬운 실수들을 바로잡는 것으로 가능합니다.

귀사의 랙이 느리거나, 소음이 크거나, 에너지 소비가 심하다면 낭비 요소를 찾아보세요. 귀사의 적용 사례(예: 신에너지 배터리 적층)와 현재 출력량(예: 시간당 800개 제품)을 보내주시면, 24시간 이내에 무료 효율 분석 결과와 "랙 효율 체크리스트"를 보내드립니다.

어떠한 의무도 요구되지 않습니다. 저희는 단지 귀사 시스템의 잠재력을 극대화하고자 할 뿐입니다. 낭비를 생산성으로 전환하기 위해 오늘 당사 효율성 팀에 문의하십시오.

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ