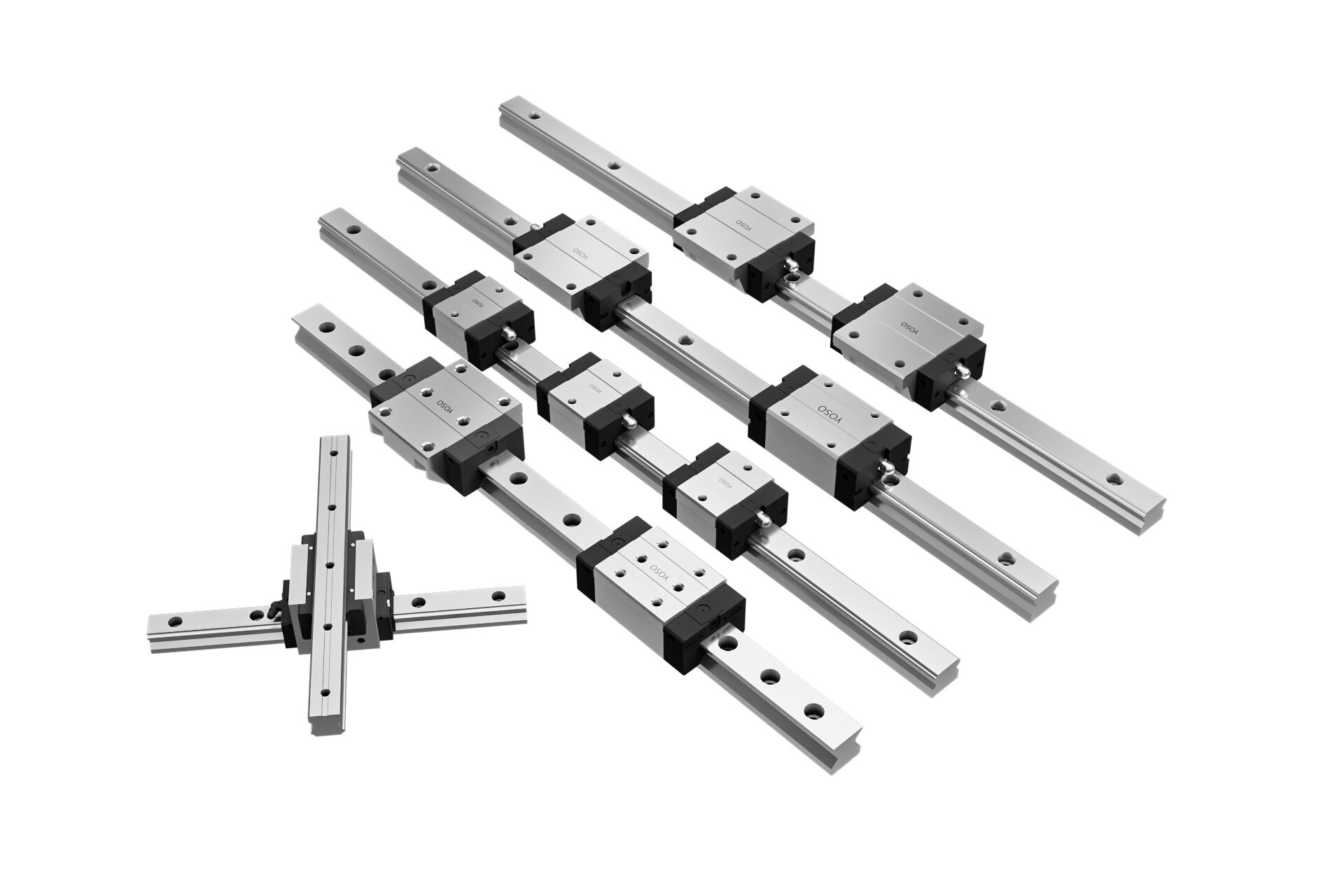

自動車溶接工場からリチウムイオン電池工場まで、あらゆる現場でのリニアガイド修理に12年間携わってきましたが、YOSO MOTIONの私たちのチームは、ありとあらゆるメンテナンスミスを見てきました。はっきり言っておきましょう。これは「定期的に潤滑せよ」といったありきたりのガイドではありません。クライアントのガイド寿命を2倍にするために、私たちが実際に現場で使っている、実践的で手ごろなテクニックです。特別な道具は必要ありません。常識と、苦労して学んだ教訓だけです。

あなたのリニアガイドを破壊している最も大きな誤解(毎週のように目にするものです)

私たちが訪問するほぼすべての工場では、メーカーが提示する「万人共通」のメンテナンススケジュールに従っています。ご存知でしょう。「標準リチウムグリースで2週間に1回潤滑する」というやつです。しかし、これは多くのリニアガイドにとって死を意味します。特に汚れた環境や高速運転環境下ではなおさらです。

先四半期に私たちが支援した広州の金属プレス工場を例に挙げましょう。彼らはローラーガイドの標準潤滑プラン(14日ごとのリチウムグリース)を忠実に守っていました。しかし床には金属の切りくずが大量にあり、過剰なグリースによってレールに切りくずが接着し、あたかも接着剤のように固まり、わずか8ヶ月でスライダーを摩耗破損させてしまう研削ペーストと化していました。年間12,000ドルもの交換費用がかかっており、メンテナンス担当者は「マニュアルに書いてあることはすべてやった」と不満を感じていました。

私たちはわずか2つの小さな改善でこれを解決しました。

-

PTFE含有グリースに変更(切りくずを引き寄せずに跳ね返すほど適度な粘性があります。当社のYOSO MOTION LM-300を使用していますが、他の工業用グレードのPTFEでも同様に有効です)。

-

潤滑間隔を21日に延長(グリース量の削減=異物の蓄積低減)。

先週確認したところ、そのガイドは16ヶ月経過しても依然として正常に稼働しています。教訓はこうです。メンテナンスは ほら 現場に合わせるべきであり、本部のオフィスで書かれた教科書通りではないということです。

5つの実地で検証されたメンテナンスのコツ(10,000ドルのツールは不要)

ガイドを良好な状態に保つために、振動分析装置や機械工学の博士号は必要ありません。これらのテクニックは、あなたがすでに持っている工具、または地元のハードウェアストアで50ドル以下で手に入る工具を使用します。

1. 部品にグリスを塗るだけでなく、異物から守るように潤滑せよ

潤滑はメンテナンス成功の60%を占めますが、90%の工場が間違って行っています。以下は、お客様の現場環境に応じて私たちが指導している方法です。

-

粉塵の多い工場(切削加工、木工など): レール全体にグリスを吹き付けるのはやめましょう。針ノズル(0.5mmの先端—グリスガンキットから1本取ってください)を使用し、スライダの潤滑ポートにエンドウ豆大のグリスを 直接注入してください 。この環境では、過剰潤滑は不足よりも悪影響です。レールが木くずや金属粉を集める磁石と化してしまいます。

-

高速ライン(3C組立、5m/s以上): 標準グリースは摩擦で溶けてしまいます。私たちは顧客にPTFE系グリースの使用を推奨しています。実際に深圳の携帯電話工場がこれを導入したところ、ガイドの寿命が10か月から22か月に延びました。

-

湿潤・腐食環境(バッテリー工場、マリン部品): レール端部には4週間に1回、薄く防錆油(当社ではCRC 3-36を使用していますが、他の工業用グレードでも可)を塗布してください。また、WD-40は避けてください。これはゴムシールを予想以上に早く乾燥させてしまいます。

プロのアドバイス:グリース給油口に色付きテープでマークしましょう。高頻度(2週間)は赤、低頻度(4週間)は青。この方法により、オペレーターの混乱が80%削減されたと顧客から報告されています。

2. 精密部品を損傷させずにガイドを清掃する

高圧エアーガンはリニアガイドのシールにとって最大の敵です。昨年、江蘇省の鍛造工場を訪れた際、メンテナンス担当者が100psiのエアーガンを使ってレール上の切粉を吹き飛ばしていました。そこで私はスライダーを開けてもらったところ、金属の切りくずがシールの下に詰まっており、ボールをすり減らしていました。そのガイドの使用期間はわずか7か月でした。

我々は彼のチームに『ソフトクリーン』の手順を教えました。各ガイドに対して2分かかり、エアガンは必要ありません。

-

ナイロン製ブラシで緩んだ汚れを払い落とします(部品を掃除するのに使うタイプです。金属製のブラシはレールを傷つけます)。

-

70%イソプロピルアルコールを含ませた繊維の出ない布でレールを拭き取ります。横向きではなく、 と レールの長さ方向に沿って拭いてください。これにより、汚れがシールの隙間に押し込まれるのを防げます。

-

スライダーの端にあるシールを親指と人差し指でつまんで確認します。硬かったり、ひび割れていたり、ベタついている場合は、直ちに交換してください。シールは1個あたり15~30ドルですが、800ドルのスライダーを交換するよりはるかに安いです。

6か月後、その工場のガイド故障率は四半期あたり6件から1件にまで低下しました。ガイドあたり2分余分にかける価値はありましたか? もちろんです。

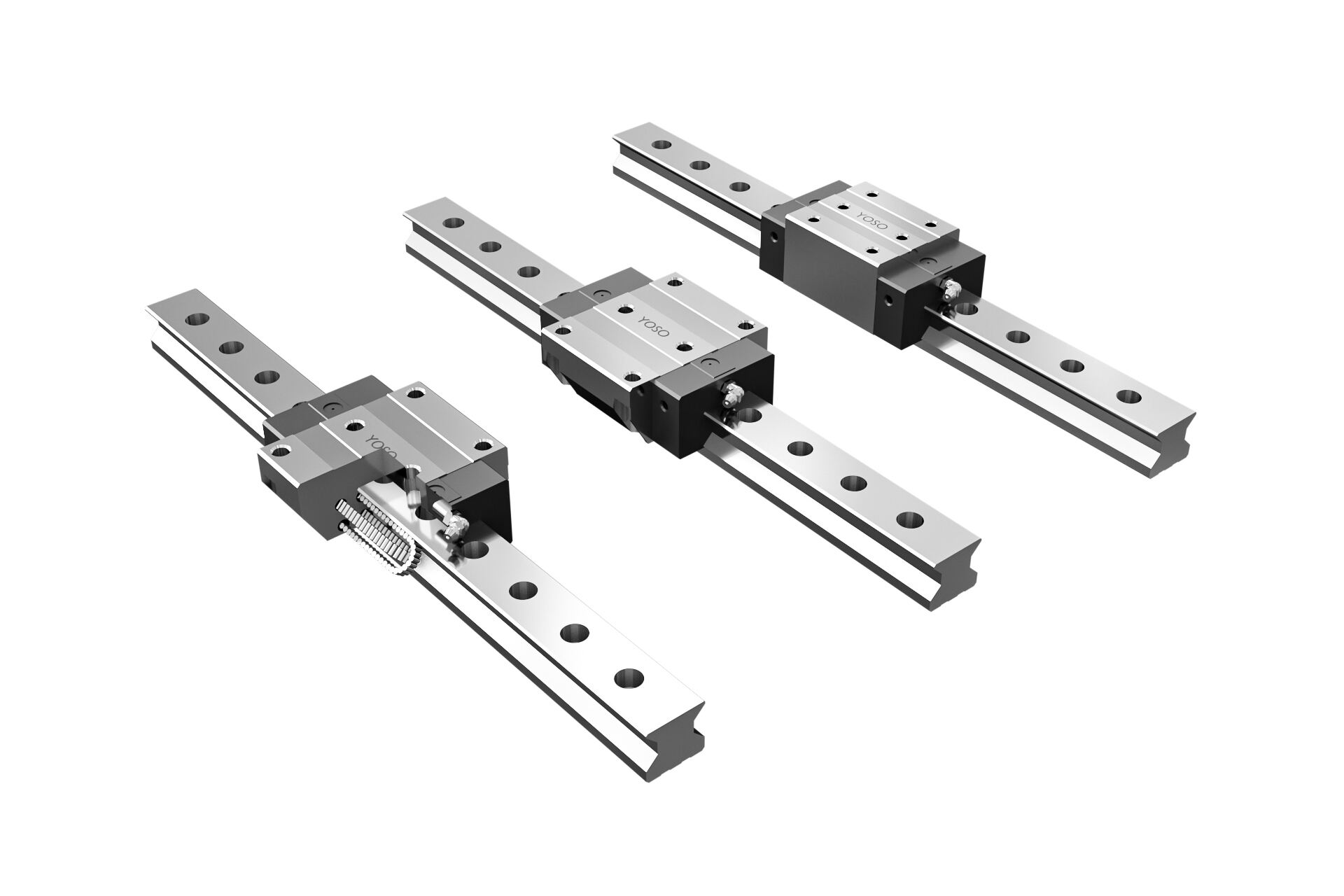

3. 「ハンドテスト」でプリロードを確認(トルクレンチ不要)

プリロード(スライダーとレール間の張力)は時間とともに弱まります。特に自動車溶接のような高負荷作業では顕著です。ガイドが緩むと精度が狂い(この原因で0.03mmもずれた溶接位置を見たことがあります)、早期摩耗にもつながります。

それをテストするために高価なツールは必要ありません。私たちがすべてのクライアントに教えている「手動テスト」とは次のとおりです。

スライダーを両手でしっかりとつかみ、左右にゆらして遊びがないか確認します。わずかな遊び(0.01mm以上)を感じた場合、スライダーと取り付けプレートの間にシャムを入れて調整してください。YOSO MOTIONガイドには、すべてのお客様に3種類のサイズのシャムを同梱しています。多くのメーカーも同様の対応をしているため、スペアパーツボックスを確認してください。

浙江省のある鍛造工場がこのチェックを怠り、その代償を払いました。彼らのガイドはプリロードを失い、500個のエンジンブラケットを再加工することになり、1万ドルの損失が出ました。以来、彼らはシフト交代ごとに手動テストを実施しており、それ以降は精度に関する問題が発生していません。

4. 操作員に「致命的な異音」を見極める訓練を行う(手遅れになる前に対策)

オペレーターは最初の防衛ラインです。しかし、工場の90%がガイドの問題を発見できるようにオペレーターを訓練していません。昨年、私は武漢の自動車工場にいましたが、ラインオペレーターが「あのガイド、一週間前からカチカチ音がしている」と言いました。私たちはそれを停止し、スライダーを開けたところ、ボール保持器にひび割れが見つかりました。休憩時間中に30分で修理を行い、3時間のダウンタイムを回避しました。

オペレーターに以下の3つの「死の予兆音」を確認するよう教えましょう:

-

ノイズ: 滑らかなハム音なら問題ありません。グラインディング音、クリック音、またはキーキー音がする場合は、直ちに機械を停止してください。これは、ローリング要素に異物が混入していることを意味します。

-

動きが鈍い場合: ガイドを動かしたときに「引っかかる」ような感覚がある場合、無理に動かさないでください。潤滑不足か、あるいはレールが曲がっている可能性があります。

-

精度のずれ: 部品が突然QA(品質保証)に不合格になるようになった場合(例:3Cコネクタの位置がずれる)、工具のせいにする前にガイドを確認してください。これにより、再作業コストとして5,000ドル以上を節約できた事例もあります。

東莞の3Cショップでは、これらのサインについて15人のオペレーターを訓練しました。わずか1か月で、故障するガイドを2件早期に発見し、生産時間を失うのではなく昼休み中に修復できました。

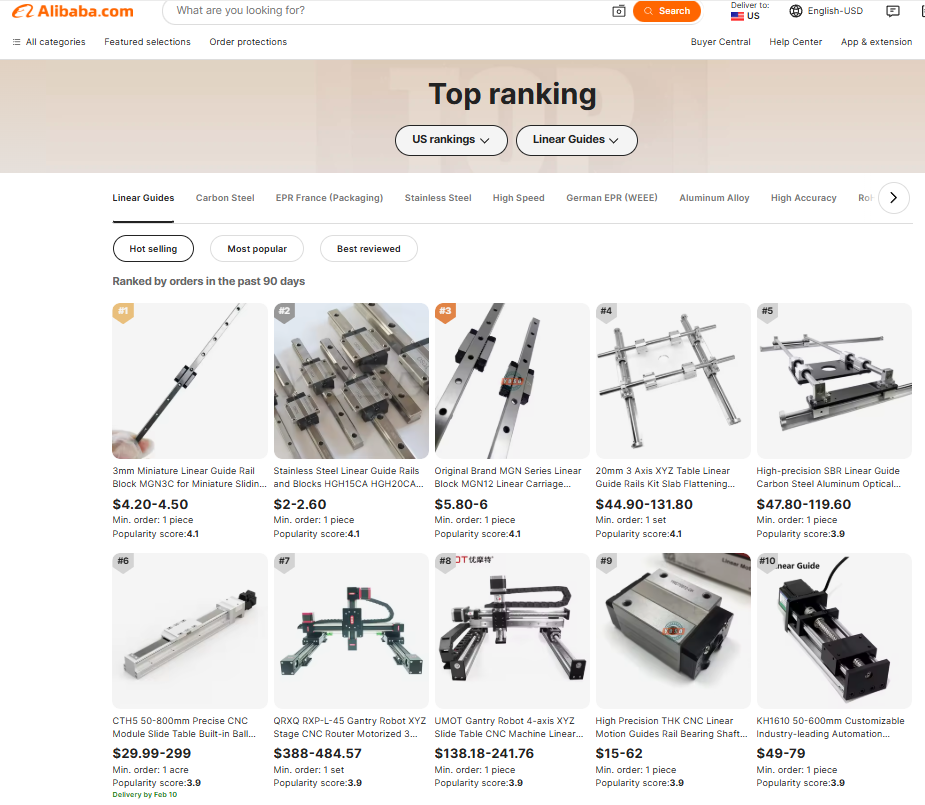

5. 「メンテナンスのヒント」をGoogle検索するのはやめて、メーカーに電話しましょう

一般的なオンラインガイドでは、溶接トーチから10フィート離れた場所にガイドが設置されていることや、木工機械がどれだけのほこりを発生させているかなど、あなたの工場特有の状況を知りません。そのため、当社では技術者を無料で現場に派遣して点検を行っています。昨年は120件の工場を訪問し、80%の工場で15分以内に簡単に修正できる問題を発見しました。

長沙のバッテリー工場での事例をご覧ください。彼らのガイドは9か月ごとに故障しており、「品質が悪い」と考えていました。当社の技術者が現場を確認すると、ガイドが不均等なプレートに取り付けられており、スライダーの片側が早く摩耗していることがわかりました。私たちはプレートの位置を調整(1時間の作業)し、潤滑スケジュールも見直しました。その結果、ガイドの寿命は20か月まで延びました。

メーカーに3つのことを確認してください。信頼できるブランド(YOSO MOTIONなど)であれば、快く承諾するはずです。

-

あなたの使用環境に合わせたカスタムメンテナンス計画(汎用のPDFファイルではなく)。

-

シール、シム、グリースからなるスペアパーツキット。ガイドモデルに合わせてカスタマイズされたもの。

-

年次オンサイト監査——これだけでもガイドの寿命を2倍にすることができます。

最後に:メンテナンスは面倒ごとではなく、利益そのものです

私はこれまで、直線ガイドの交換や停止時間に費用をかけることを望む工場経営者に会ったことがありません。しかし、ガイドが故障して1日で1万ドルの損失を出すまで、メンテナンスを軽視する経営者は数多く見てきました。

現実には、毎日10分の点検、適切なグリース、何に注目すべきかを理解しているチームがあれば、ガイドの寿命を2倍にし、ダウンタイムを80%削減できます。これは難しい技術ではありません。ただ、私たちがこれまで数百の同様の工場を修理してきた中で得た教訓です。

ガイドの予期せぬ故障に悩まされているなら、ぜひご相談ください。YOSO MOTIONチームが無料であなたのショップに訪問(またはバーチャル監査)いたします。現場を一緒に確認し、簡単にできる改善点を指摘して、あなたのスケジュールに合わせたメンテナンス計画を立てます。 ほら 売り込みは一切ありません。実際にあなたの立場に立った経験を持つスタッフが、実用的なアドバイスを提供するだけです。

本日中に監査の予約をご連絡ください。回避可能な故障によるコストロスを今すぐ止めましょう。

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ