2024年7月、深センの新エネルギー電池工場から緊急の連絡がありました。セル積層ラインのラック・アンド・ピニオンの効率が65%にとどまり、生産が毎時200個分減少していました。エンジニアは潤滑状態やアライメントを確認しましたが、問題は解決しませんでした。私は15分で原因を特定しました。2モジュールのラックに1.5モジュールのピニオンが組み合わされていたのです。この不一致が30%のエネルギー損失を引き起こし、頻繁なジャムを生じていました。わずか2時間の修正で効率は95%まで回復しました。

ラック・アンド・ピニオンの効率化とは単なる「故障回避」ではありません。少ないエネルギーでより多く生産し、停止回数を減らし、メンテナンスコストを下げるのです。YOSO MOTIONで11年間トランスミッションエンジニアを務め、250以上のシステム(新エネルギー、重機、精密電子機器)の最適化を手がけてきました。多くの工場では、わずかな修正可能なミスにより20〜30%の効率を失っています。ここに、実証済みの5つのテクニック、2024年の実績、および迅速に改善できる無料チェックリストを紹介します。

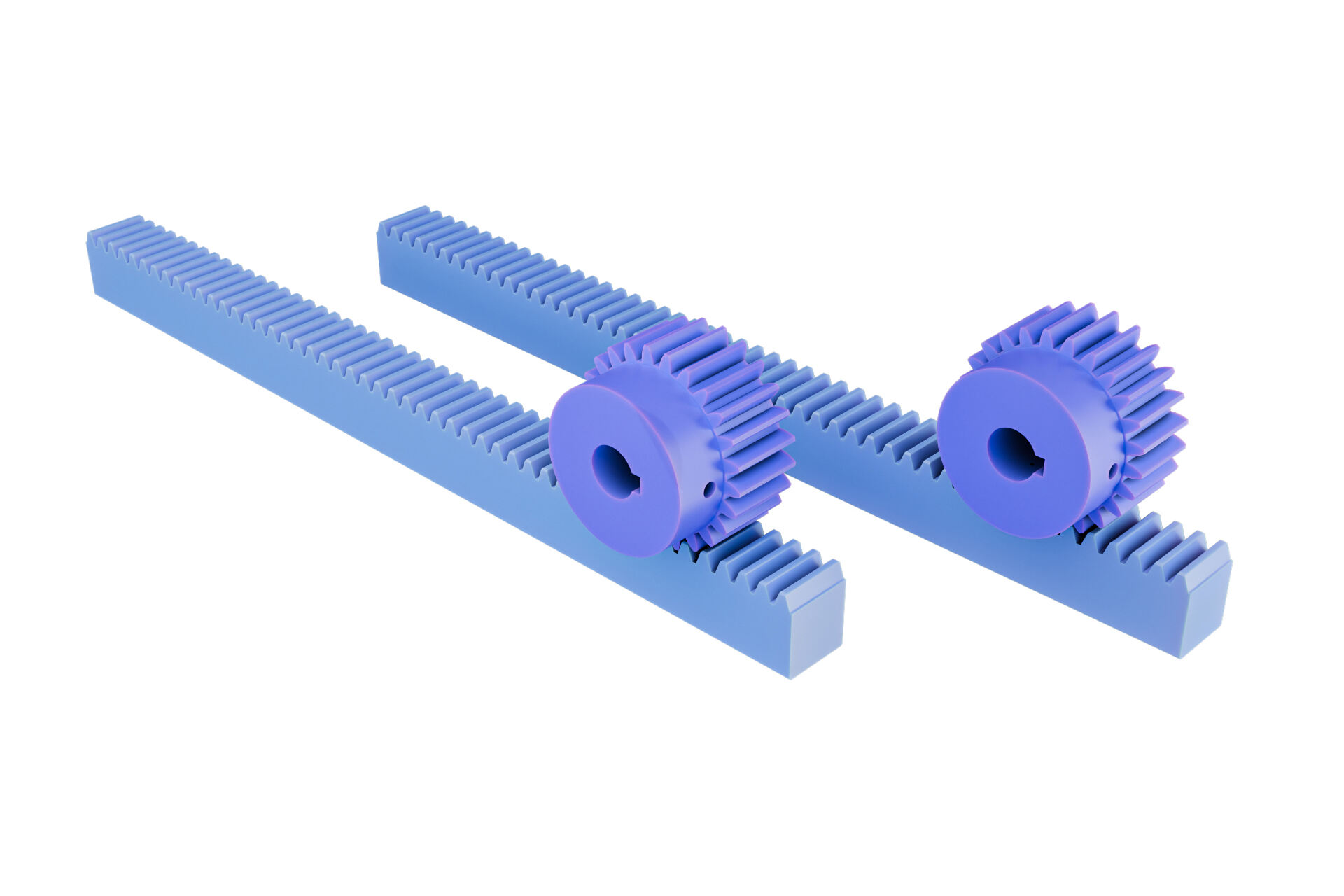

テクニック1:モジュールと歯形を一致させる(見過ごされがちな最大の効率低下要因)

モジュールの不一致は効率を静かに損ないます。2024年3月、長春の重工業工具工場でも同様の問題が発生しました。3モジュールのラックに「汎用」2.5モジュールピニオンを組み合わせたことで、切断速度は80mm/分に制限され、モーターは20%余分な電流を消費していました。原因がモーターではなくモジュールの不一致であることに気づくまで、3か月間モーターが非難されていました。

解決策はシンプルながら重要でした。ラックの歯車形状と一致させるために、汎用ピニオンをYOSO製3モジュールの焼入れピニオン(HRC60)に交換しました。歯面接触検査器を使用して噛み合い率を確認したところ、従来の60%から90%に向上しました。わずか1週間で切断速度は120mm/分に達し、モーター電流は22%低下、工具寿命は40%延びました。深センの工場でも同様の成果が得られ、バッテリー積層速度は時間当たり800ユニットから1,050ユニットへと向上しました。

簡単チェック :ノギスでラックのモジュールを測定してください(10歯間の距離÷10)。ピニオンのモジュールは正確に一致させてください。高効率を得るには、YOSO標準の「完全歯形」(修正歯形に比べて噛み合い面積が25%大きい)を選んでください。

ハック2:ヘリカルラックにアップグレード(静かになり、消費電力増加なしで15%高速化)

まっすぐな歯を持つラックは安価ですが、高速運転には非効率です。2024年4月、東莞の精密電子工場はこの問題に直面しました。0.8m/sで動作するPCBドリルに搭載されたまっすぐな歯のラックが、毎日10分間の詰まりを引き起こしていたのです。騒音は85dBに達し、作業員は耳保護具を必要としていました。彼らは速度と騒音は避けられないものだと考えていました。しかし、ラックを交換するまで、その認識は続きました。

当社はYOSO社のYR100ヘリカルラック(歯の角度30°)を設置しました。ヘリカル歯は、まっすぐな歯の急な噛み合わせとは異なり、段階的に噛み合うため、詰まりが解消され、騒音は62dBまで低減しました。最も重要なのは、ドリル速度が0.92m/sに到達したことです モーターのアップグレードなしで —摩擦の低減により15%の効率が得られました。6月までに、毎日の停止時間は2分にまで減少し、PCBの生産量は12%増加しました。

アップグレードのタイミング :速度が0.5m/s以上、または騒音が75dBを超えるシステムには、ヘリカルラックの導入が即効性をもたらします。まっすぐな歯のラックより20%高価ですが、1〜2か月でコストを回収可能です(東莞の工場は6週間で投資回収しました)。

ハック3:精密なグラウト工法(0.1mmの整列=エネルギー使用量20%削減)

多くの工場ではラックをフレームに直接ボルトで固定していますが、不十分な取り付けによりアライメント不良やエネルギーの無駄が生じます。2024年5月、無錫市の自動車シャシー工場もこの問題に直面しました。溶接作業開始後2週間でラックが0.15mmずれ、モーター負荷が20%増加したのです。シャシー1台あたりの溶接サイクル時間は45秒から55秒に延び、ラックの歯の摩耗も不均一になりました。

我々はYOSO社の高強度エポキシ系グラウト材G-900を使用してフレームの隙間を埋め、アライメントを0.03mm以内に維持しました。設置中はレーザー測定器で直線性を確認しました。その結果、モーター負荷が21%低下し、サイクル時間は45秒に戻り、ラックの摩耗は50%緩慢化しました。高速化による作業効率向上により、工場は月額8,000米ドルの労働コストを節約できました。

グラウト工法のルール :重負荷(≥5トン)または高速(≥0.8m/s)システムの場合、グラウト工法は必須です。省略すれば、摩擦やアライメント不良により15~20%の効率損失が発生します。

ハック4:環境に応じた潤滑剤を使用する(もう「一本のグリスで全て対応」は終わり)

汎用潤滑剤は効率を低下させます。2024年6月、広州の物流倉庫で標準リチウムグリースを使用したところ、粉塵が付着して研磨ペースト状になり、摩擦が35%増加しました。分類ロボットの速度は1.2m/sから0.9m/sに低下し、ラックは3日ごとに清掃が必要でした。

私たちはYOSOの防塵性潤滑剤YL-400(合成油、非付着性添加剤で粉塵を排除)に切り替え、潤滑間隔を3日から14日に延長しました。摩擦は40%低下し、ロボット速度は1.2m/sまで回復、清掃時間は90%削減されました。分類能力は時間あたり300パッケージ向上しました。

潤滑剤選定ガイド :粉塵環境(物流/CNC)→ YL-400;湿潤環境(PCB/冷却液)→ YL-500;高温環境(溶接/鍛造)→ YL-600(最大200°C)。適切なグリースにより摩擦を30-40%低減できます。

テクニック5:バックラッシュ調整キットを追加(精度向上=再作業の削減)

0.05mmを超えるバックラッシュは精度を損ない、効率を低下させる再作業を引き起こします。2024年7月、珠海の3Cカメラ工場では0.1mmのバックラッシュが発生し、モジュールの15%がアライメントに失敗、毎日2時間の手動再作業が必要でした。

当社はYOSO製のバックラッシュ調整キット(高精度ラック付き)を導入し、バックラッシュを0.02mmまで低減しました。調整ボルトには印を付け、毎週5分間の点検を実施しています。その結果、再作業は2%に減少し、毎日の再作業時間は1.5時間短縮されました。また、追加の人件費なしにカメラモジュールの生産量が10%増加しました。

バックラッシュの許容値 :高精度(3C/カメラ)→ 0.03mm以下;重機械(プレス加工)→ 0.08mm以下;一般用途(包装)→ 0.1mm以下。これらの数値を超えると、再作業や効率の損失が急増します。

YOSOの効率診断:無料で貴社の無駄を特定します

多くの工場は、私たちが調査するまで自社の効率損失に気づいていません。当社の無料30分効率診断には以下の内容が含まれます。

-

現地/オンライン点検 :ラック・ピニオンの適合、アライメント、潤滑状態、バックラッシュを確認(設備停止不要)。

-

効率レポート 現在の効率と潜在的な改善効果を算出してください(例:「モジュールのミスマッチを解消 = 15%の速度向上」)。

-

優先対応リスト rOIに基づいて対策をランク付け(例:「バックラッシュの調整は1週間で投資回収」)。

深セン工場が20分間の監査でモジュールのミスマッチを特定し、効率が30%向上すると見積もりました。翌日に修正を行い、即座に効果が現れました。

ラック効率を30%向上させる準備はできていますか?

深セン工場は2時間で95%の効率に到達しました。東莞ではダウンタイムを80%削減しました。こうした改善には高価なアップグレードは必要ありません。見落とされがちな小さなミスを修正するだけです。

ラックが遅い、異音がする、またはエネルギー消費が大きい場合は、無駄を見つけて改善しましょう。お客様の用途(例:新エネルギー電池の積層)と現在の生産能力(例:時速800個)を送ってください。24時間以内に無料の効率診断結果と「ラック効率チェックリスト」をお送りします。

完全に無義務です。私たちは単に、お客様のシステムの潜在能力を最大限に引き出したいだけです。本日のうちに効率化チームにご連絡いただき、無駄を生産性に変えましょう。

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ