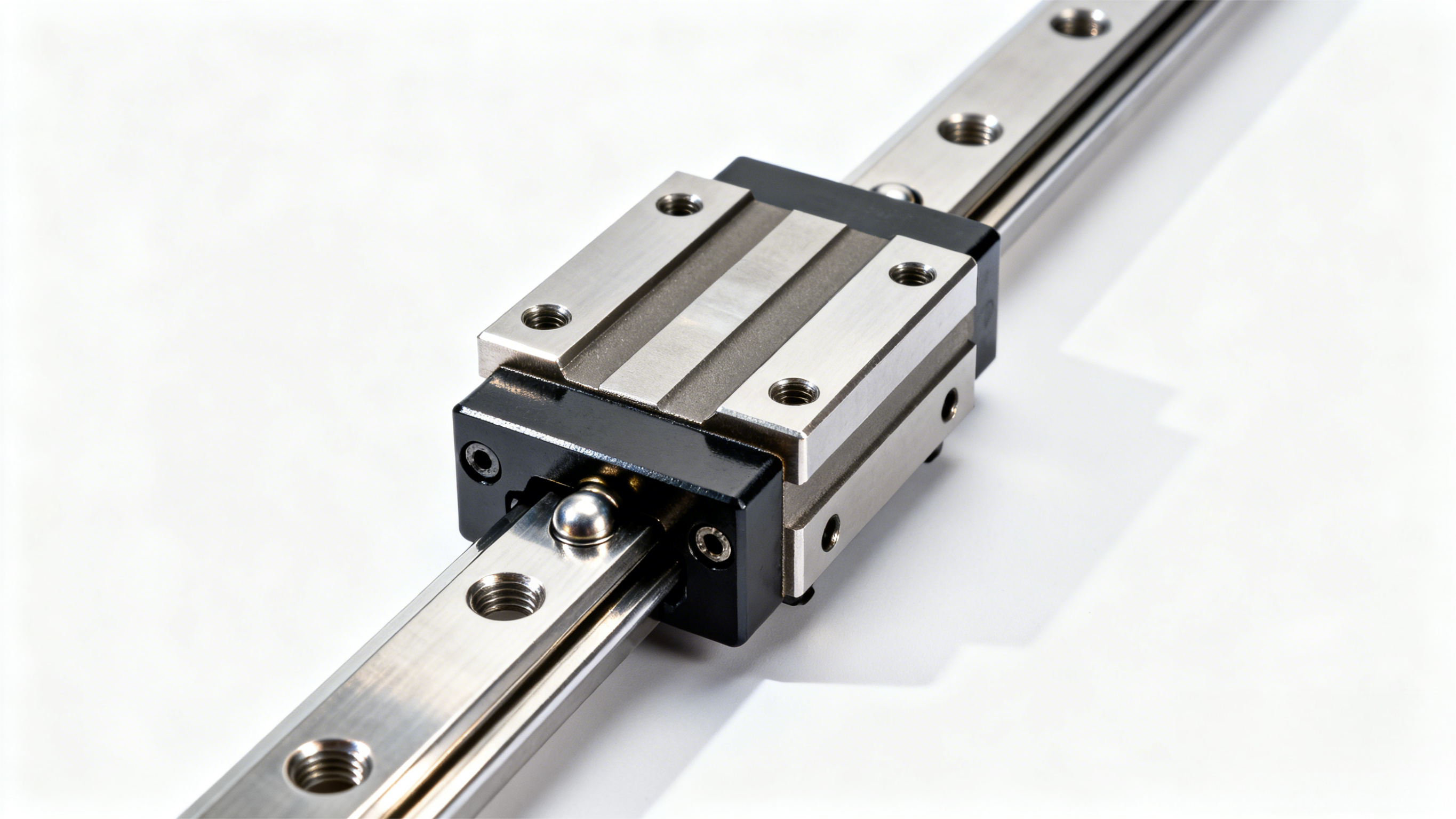

Egy pontossági elektronikai gyár Shenzhengben egyszer egy zavaró problémába ütközött: két azonos modellű (mindkettő H osztályú pontosságú) lineáris vezetősín-köteget ugyanarra a típusra szereltek fel chipes tesztberendezéseken. Az egyik, hazai beszállítótól származó köteg azonban 12 hónapos használat után meghibásodott, a futópályán látható rozsdásodás jelentkezett, míg a Jingpeng Machinery által forgalmazott THK vezetősintek 24 hónapos üzemeltetés után is kopásnyomok nélkül működtek. A hiba okát vizsgálataink során az anyagkülönbségben találtuk meg: a meghibásodott köteg rendes széntartalmú acélt (S45C) használt, míg a THK termékek edzett SUJ2 csapágyacélt alkalmazott.

Sok vevő csak a pontossági fokozatokra és terhelési paraméterekre figyel, amikor lineáris vezetősíneket vásárol, miközben figyelmen kívül hagyja az alapvető tényezőket, amelyek meghatározzák a hosszú távú teljesítményt: az anyagot és a gyártási folyamatot. A vezetősínek élettartama, kopásállósága és környezeti alkalmazkodóképessége mindegyike ezen két alappilléren múlik. Ma három tipikus iparági eset segítségével bemutatjuk, hogyan válasszon megfelelő anyagot és eljárást lineáris vezetősínekhez, valamint hogy a Jingpeng Machinery hogyan segít az ügyfeleknek elkerülni a helytelen választásból adódó „láthatatlan veszteségeket”.

Anyagkiválasztás: A lineáris vezetősintek teljesítményét meghatározó „gének”

A piacon kapható lineáris vezetősínek elsősorban háromféle anyagból készülnek: szénacélból, csapágyacélból és rozsdamentes acélból. Mindegyiknek saját alkalmazási területe van, és a vak választás közvetlenül befolyásolhatja a berendezés üzemeltetési stabilitását. Nézzük meg ezeket gyakorlati alkalmazási példákon keresztül.

Alibaba Lineáris Vezetősín Ötcsillagos Bolt

1. SUJ2 csapágyacél: Az elsődleges választás magas pontosságú és nagy terhelésű alkalmazásokhoz

Egy changchoui nehézgépgyártó cégnek olyan vezetősínekre volt szüksége, amelyek folyamatosan 6 tonnás terhelést bírnak el. Kezdetben SCM440 ötvözött acélból készült vezetősíneket használtak, de azt tapasztalták, hogy a futópálya nyolc hónapos használat után láthatóan bemélyedt, és a megmunkálási pontosság 20%-kal csökkent. Műszaki csapatunk ajánlotta az SUJ2 csapágyacélból készült HIWIN HGH sorozatú vezetősíneket, amelyeket egésztestes edzés és visszahőkezelés után készítettek el, felületi keménysége HRC60–62, magkeménysége pedig HRC30–35 – ez a kombináció biztosítja egyaránt a kopásállóságot és ütésállóságot.

A csere után a gép folyamatosan működik már 18 hónapja, és a futópálya kopása kevesebb, mint 0,005 mm, ami jelentősen alacsonyabb az ipari átlag 0,01 mm-nél. Megjegyzendő, hogy az SUJ2 csapágyacél nem egy „általános anyag” – költsége körülbelül 30%-kal magasabb, mint az egyszerű szénacélé, ezért inkább olyan nagy pontosságú forgácsoló gépekhez, nehéz terhelésű robotokhoz és más teljesítményre optimalizált alkalmazásokhoz alkalmas.

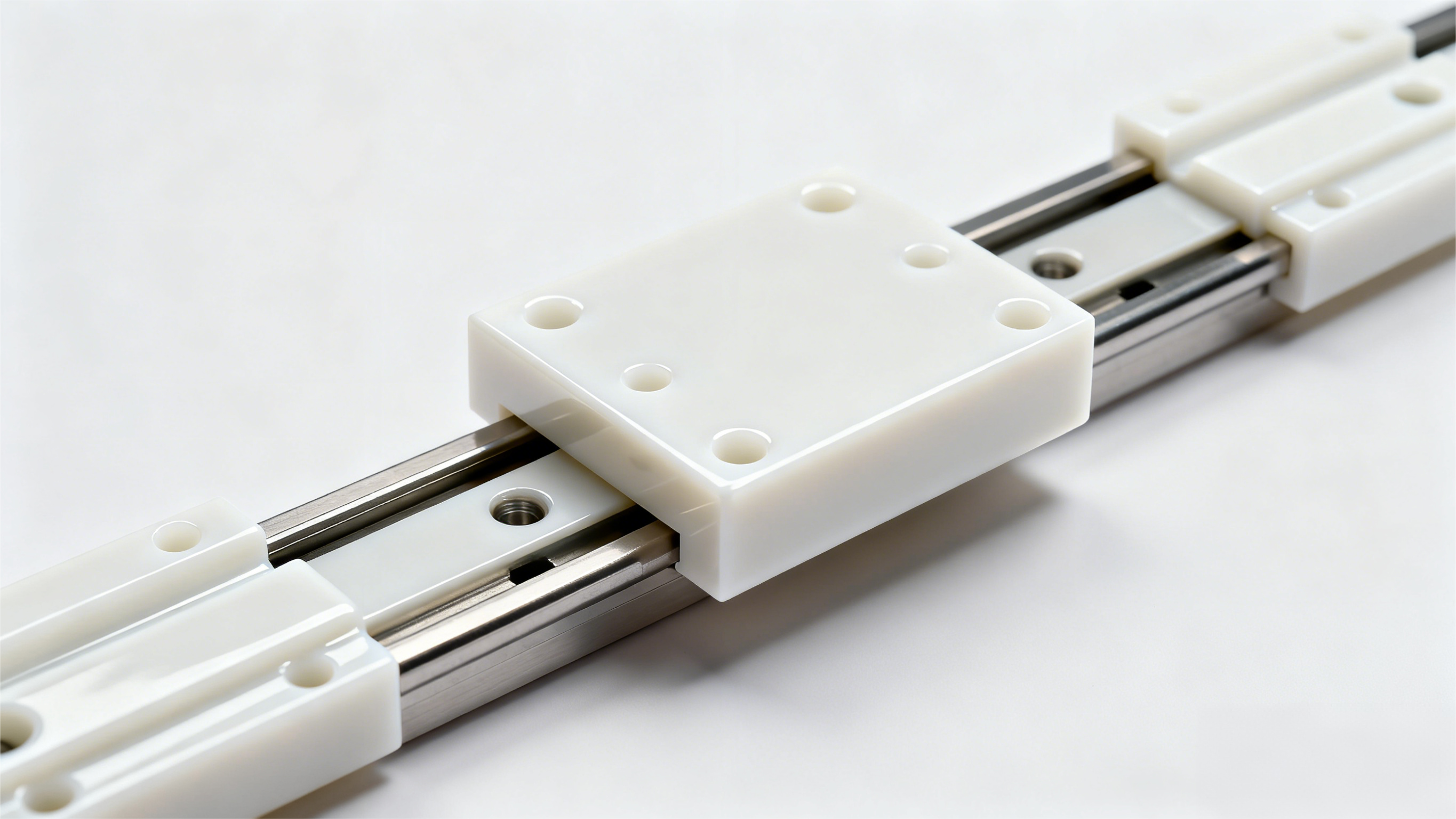

2. 304/316 rozsdamentes acél: A „védő” korróziós és higiéniai körülmények között

Egy gyógyszeripari töltőberendezéseket gyártó üzem Hangzhou-ban korábban horganyzott széntömeges acél vezetősíneket használt. Mivel az üzembent gyakran használtak etanolt fertőtlenítésre, a vezetősínek három hónap után elkezdtek rozsdásodni, sőt a rozsdadarabkák szennyezték a gyógyszeralapanyagokat is, ami egy teljes termelési tétel selejtezéséhez vezetett. Számukra egyedi PMI típusú lineáris vezetősíneket készítettünk 316-os rozsdamentes acélból – a 316-os rozsdamentes acél molibdén tartalmú, amely jobb korrózióállósággal rendelkezik, mint a 304-es típus, és ellenáll az etanolhoz és acetonhoz hasonló szerves oldószerek támadásának.

Ezenkívül a vezetősínek felületét is megcsiszoltuk Ra0,8 érdességűre, amely könnyen tisztítható, és megfelel a gyógyszeripar GMP minősítési követelményeinek. Addigra a vezetősíneket már 12 hónapja használják rozsdamentesen, és a berendezések minősítési aránya 15%-kal növekedett. Az élelmiszer-feldolgozó, vegyipari és gyógyszeripari ágazatok számára a rozsdamentes acélból készült vezetősínek nem „költségnövekedést”, hanem „kockázatelhárítási intézkedést” jelentenek.

3. S45C Széntartalmú acél: A költséghatékony megoldás általános alkalmazásokhoz

Egy guangzhou-i logisztikai felszereléseket gyártó cég hagyományos dobozszállító szalagokat készít, amelyek egyetlen vezetősínje csupán 50 kg terhelhetőségű, és nincsenek különleges környezeti igények. Eredetileg SUJ2 csapágyacélt terveztek beszerezni a vezetősínekhez, de csapatunk javasolta az S45C széntartalmú acélból készült síneket foszfatkezeléssel — a foszfatálás védőfóliát képez, amely megakadályozza a rozsdásodást általános beltéri körülmények között, ráadásul költsége 40%-kal alacsonyabb, mint a SUJ2-é.

Két év használat után a szállítószalagok nem mutatnak problémákat, például elakadást vagy kopást, és a gyártó éves beszerzési költsége több mint 100 ezer jüanral csökkent. Ez azt mutatja, hogy könnyű terhelésű szállítás és hagyományos szerelősorok, valamint más általános alkalmazások esetén az S45C széntartalmú acél teljes mértékben kielégíti az igényeket, és a magasabb minőségű anyagok vakon való követése csak költségtékozláshoz vezet.

Gyártási folyamat: A „kézművesség”, amely javítja a lineáris vezetősínek teljesítményét

Még ugyanazon anyag esetén is jelentős különbségek adódhatnak a vezetősín teljesítményében a különböző gyártási folyamatok miatt. A lineáris vezetősínek esetében a két legfontosabb folyamat a „pontszerű megmunkálás vs. hengerlés” (futópálya megmunkálása) és a „edzés” (keményítési eljárás). Hatásukat összehasonlító példán keresztül magyarázzuk el.

-

Pontszerű megmunkálás vs. hengerlés: A pontosságtól és a kopásállóságtól függ Egy dongguani 3C termék pontossági tesztelési berendezéseket gyártó üzem korábban hengerelt lineáris vezetősinreket használt, de azt tapasztalta, hogy a pozícionálási ismétlési pontosság 6 hónapos használat után ±0,005 mm-ről ±0,012 mm-re csökkent. Cserébe THK csiszolt vezetősinreket alkalmaztunk — a hengerelt sinreket hidegen alakítva készítik, a futópálya felületi érdessége Ra0,4–0,8, míg a csiszolt sinreket precíziós köszörüléssel készítik, felületi érdességük Ra0,1–0,2, egyenes vonalúsági hibájuk pedig 0,02 mm/m-en belül van tartva. A cserét követően a berendezés pontossága 15 hónapon keresztül stabil maradt. Ajánlott, hogy nagy sebességű (sebesség >3 m/s) és nagy pontosságú (H osztály vagy annál finomabb) alkalmazásokban csiszolt vezetősinreket használjanak, míg általános, kis terhelésű esetekben a költségcsökkentés érdekében választhatók a hengerelt sinrek.

-

Lábhőkezelés: A szervizidő meghosszabbításának kulcsa A edzés javíthatja a vezetősínek felületi keménységét. Két SUJ2 vezetősínt teszteltünk: az egyik felületi edzéssel (keménység HRC58), a másik edzés nélkül. Ugyanabban a nagy terhelésű tesztben (3 tonna folyamatos terhelés) az edzetlen sín futópályájának kopása 1000 óra után 0,015 mm volt, míg az edzett sín esetében csupán 0,003 mm. A Jingpeng Machinery által szállított összes vezetősín teljes körű edzési és megmunkálási eljáráson megy keresztül, amely kiegyensúlyozza a felületi keménységet és a mag rugalmasságát, így elkerülve a túlzott keménységből adódó rideg törést.

-

Felületi bevonat: a "kiegészítő védelem" speciális környezetekhez Magas hőmérsékletű (150 ℃ feletti) vagy erős korróziós körülmények esetén speciális bevonatot alkalmazunk a vezetősíneken. Például egy új energiájú akkumulátorok sütőberendezéseinek gyára olyan kerámia bevonatú (Al₂O₃) vezetősíneket használ, amelyeket mi szabtunk rájuk, és amelyek akár 300 ℃-os hőmérsékletet is kibírnak, ezzel megakadályozva a vezetősínek oxidációját és deformálódását magas hőmérsékletű környezetben.

A Jingpeng Machinery anyag- és folyamatösszeillesztési sémája: Kerülje az anyagpazarlást és a kockázatokat

Mivel a THK, HIWIN és INA hivatalos viszonteladója vagyunk, nem csupán "termékeket árulunk", hanem "anyag- és folyamatösszeillesztési szolgáltatásokat" nyújtunk az ügyfélhelyzetek alapján. 3 lépésből álló összeillesztési módszerünk több mint 3000 vállalatot segített optimalizálni kiválasztási tervüket:

-

Helyzetelemzés : Terhelés, sebesség, hőmérséklet, korrózió és pontossági igények helyszíni felmérése. Például tengerészeti berendezéseknél különös figyelmet fordítunk a sópermet-korrózióállóságra, és javasoljuk a passzivált 316-os rozsdamentes acélt;

-

Anyagválasztás : A felmérés eredményei alapján kiválasztjuk a legmegfelelőbb anyagot, és anyagvizsgálati jelentéseket (pl. keménység-, korrózióvizsgálat) biztosítunk az eredetiség igazolására;

-

Folyamat-megerősítés : Eldöntjük, hogy csiszolásos vagy hengerléses eljárást kell-e alkalmazni, illetve szükséges-e felületkezelés (pl. bevonat, foszfatálás), hogy a teljesítményt maximalizáljuk, miközben költségeket kontrollálunk.

Gyakran Ismételt Kérdések Anyagról és Technológiáról

K1: Hogyan Különböztethető Meg a Csiszolt és Hengerelt Futópálya?

Megjelenés alapján: a csiszolt futópályák futófelülete simább, nincsenek rajta látható hengerlési nyomok; adatok alapján: a csiszolt futópályák pontossági osztálya általában H3-H5, míg a hengerelt pályáké C3-C5. Ügyfeleinknek helyszíni felületi érdesség-mérő készülékkel is tudunk segíteni az előállítási módszer ellenőrzésében.

K2: Biztosan Jobb Az Acél Futópálya, Mint a Szenes Acél?

Nem feltétlenül. Az acél jobb korrózióállóságú, de alacsonyabb keménységű (HRC40-45), mint a edzett szenes acél (HRC58-62), ezért nem alkalmas nagy terhelésű alkalmazásokra. Például nehézgépek esetén az acél futópályák korai kopást eredményezhetnek.

K3: Hogyan Ellenőrizhető a Kapott Futópálya Anyaga?

Minden sínköteghez szállítunk anyagminősítési tanúsítványt (MTC), amely tartalmazza az elemösszetételt és a keménységvizsgálat eredményeit. Az ügyfelek helyszíni ellenőrzést is végezhetnek külső vizsgáló intézeteken keresztül, és ha anyageltérés van, mi viseljük a vizsgálati költségeket.

Végső javaslat: Ne csak a paraméterekre figyeljen, hanem a „Forgatókönyv–Anyag–Folyamat” illeszkedésére

A helytelen anyagválasztás miatt szükségessé váló síncsere költsége, valamint a berendezés leállásából fakadó veszteségek gyakran 5–10-szeresére növelik a beszerzési költséget. Ezért a vásárlás előtt tisztázni kell az adott alkalmazási terület alapvető követelményeit, és nem szabad vakon a magasabb minőségi osztályú anyagokra vagy az alacsony árakra hajtani.

Ha bizonytalan a lineáris vezetők szelekciójában vagy az anyag és folyamat kiválasztásában, forduljon nyugodtan a Jingpeng Machinery-hez. Műszaki csapatunknak 10 év tapasztalata van az anyagpárosítás terén, és ingyenes forgatókönyv-értékelést, valamint választási javaslatokat tud nyújtani. Szolgáltatási pontjaink Shanghai-ban, Törökországban és Lengyelországban találhatók, így gyorsan tudunk reagálni az Ön igényeire.

Tartalomjegyzék

- Anyagkiválasztás: A lineáris vezetősintek teljesítményét meghatározó „gének”

- Gyártási folyamat: A „kézművesség”, amely javítja a lineáris vezetősínek teljesítményét

- A Jingpeng Machinery anyag- és folyamatösszeillesztési sémája: Kerülje az anyagpazarlást és a kockázatokat

- Gyakran Ismételt Kérdések Anyagról és Technológiáról

- Végső javaslat: Ne csak a paraméterekre figyeljen, hanem a „Forgatókönyv–Anyag–Folyamat” illeszkedésére

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ