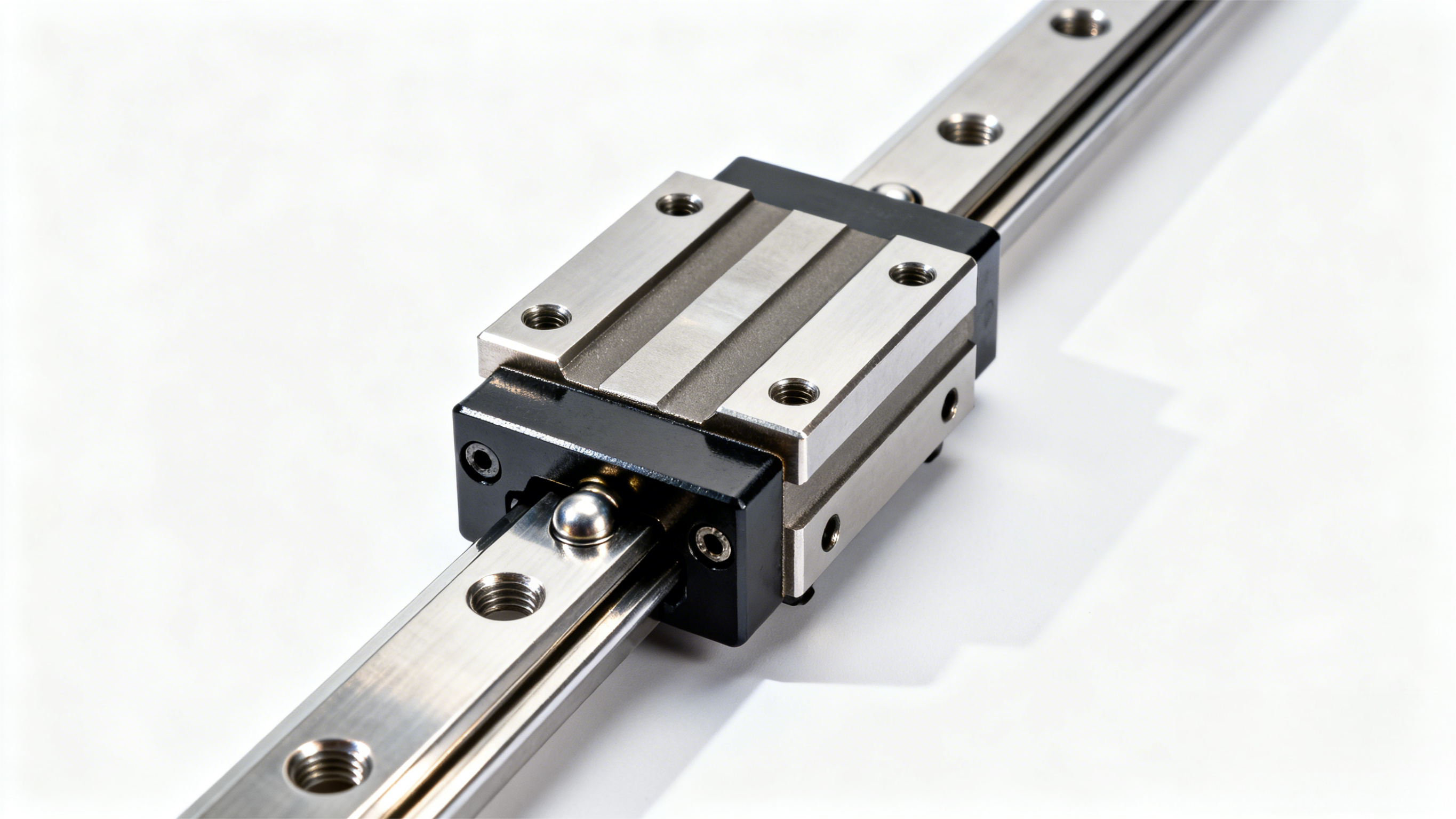

Une usine d'électronique de précision à Shenzhen a déjà été confrontée à un problème étrange : deux lots de rails de guidage linéaire ayant le même modèle (précision de classe H) ont été installés sur le même type d'équipement de test de puces. Cependant, un lot provenant d'un fournisseur local a cessé de fonctionner après 12 mois d'utilisation, avec une rouille visible sur la piste de roulement, tandis que les rails THK distribués par Jingpeng Machinery ne présentaient aucun signe d'usure après 24 mois de fonctionnement. La cause profonde, identifiée par nos ingénieurs après analyse, était la différence de matériau : le lot défaillant utilisait un acier au carbone ordinaire (S45C), alors que les rails THK étaient fabriqués en acier spécial pour roulements SUJ2 traité par trempe.

De nombreux acheteurs ne se concentrent que sur les classes de précision et les paramètres de charge lors de l'achat de rails de guidage linéaires, mais ignorent les facteurs clés qui déterminent les performances à long terme : le matériau et le procédé de fabrication. La durée de vie, la résistance à l'usure et l'adaptabilité environnementale des rails dépendent tous de ces deux fondements. Aujourd'hui, nous allons prendre trois cas typiques de l'industrie pour expliquer comment choisir le bon matériau et procédé pour les rails de guidage linéaires, et comment Jingpeng Machinery aide ses clients à éviter les « pertes invisibles » causées par des choix inappropriés.

Sélection des matériaux : le « gène » qui détermine les performances du rail de guidage linéaire

Les rails de guidage linéaires disponibles sur le marché utilisent principalement trois types de matériaux : l'acier au carbone, l'acier pour roulements et l'acier inoxydable. Chacun possède ses propres domaines d'application, et un choix aveugle affectera directement la stabilité de fonctionnement des équipements. Interprétons-les à travers des cas d'application concrets.

Magasin cinq étoiles Alibaba pour rails de guidage linéaire

1. Acier pour roulements SUJ2 : Le premier choix pour les scénarios de haute précision et de forte charge

Un fabricant chinois de tours CNC robustes situé à Changzhou avait besoin de rails de guidage capables de supporter une charge continue de 6 tonnes. Initialement, il utilisait des rails de guidage en acier allié SCM440, mais a constaté que la piste de roulement présentait des indentations visibles après 8 mois d'utilisation, et que la précision d'usinage avait chuté de 20 %. L'équipe technique a recommandé les rails de guidage série HGH de HIWIN, fabriqués en acier pour roulements SUJ2, traités par trempe et revenu intégraux, avec une dureté de surface de HRC60-62 et une dureté du cœur de HRC30-35 — cette combinaison garantit à la fois résistance à l'usure et résistance aux chocs.

Après remplacement, le tour fonctionne sans interruption depuis 18 mois, et l'usure de la piste est inférieure à 0,005 mm, ce qui est bien en deçà de la moyenne industrielle de 0,01 mm. Il convient de noter que l'acier à roulement SUJ2 n'est pas un « matériau universel » — son coût est d'environ 30 % supérieur à celui de l'acier au carbone ordinaire, ce qui le rend plus adapté aux machines-outils de haute précision, aux robots lourds et à d'autres applications où la performance est prioritaire.

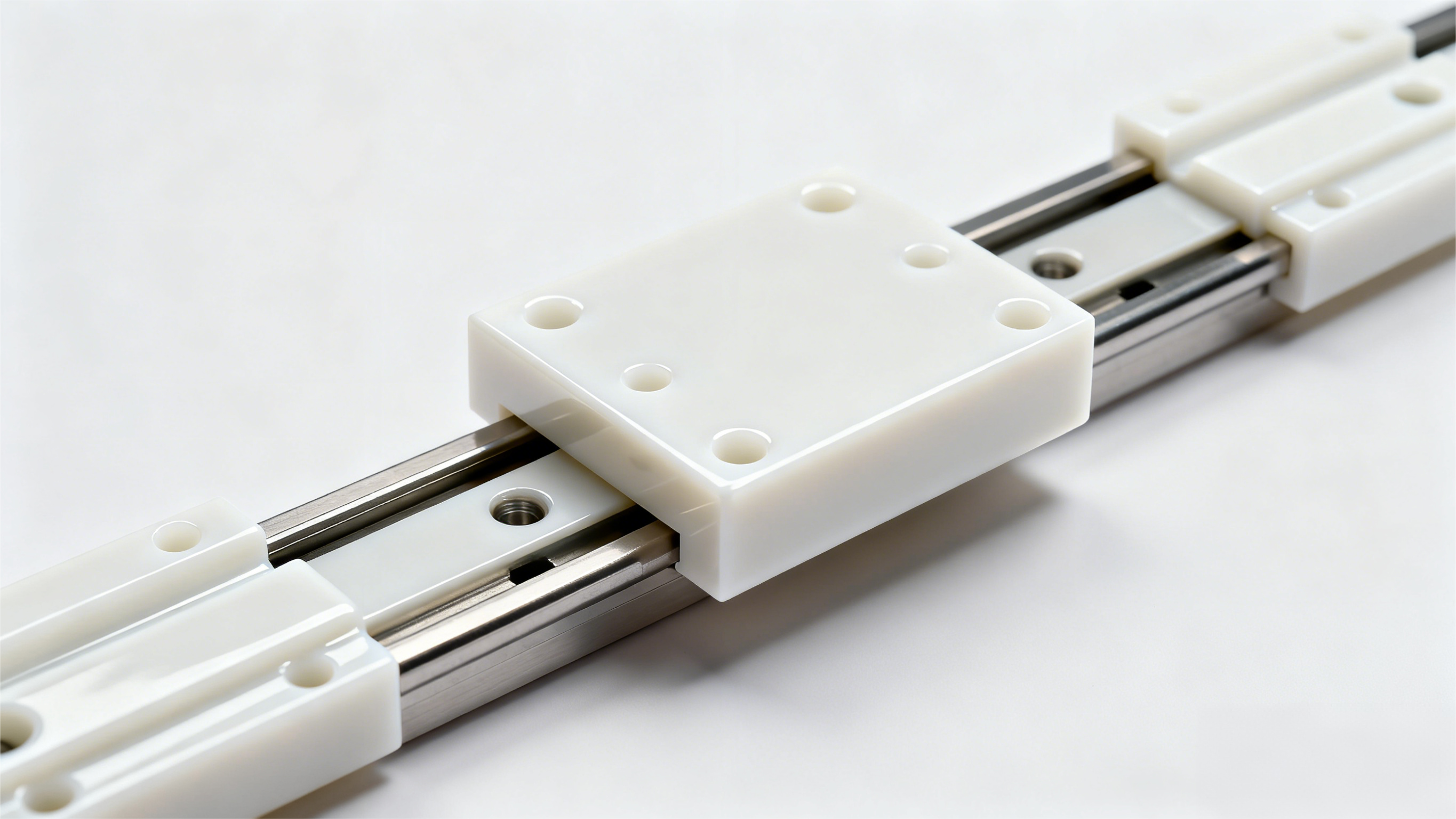

2. Acier inoxydable 304/316 : Le « protecteur » dans les environnements corrosifs et hygiéniques

Une usine d'équipements de remplissage pharmaceutique à Hangzhou utilisait auparavant des rails de guidage en acier au carbone galvanisé. En raison de l'utilisation fréquente d'éthanol pour la désinfection dans l'atelier, les rails se sont rouillés après 3 mois, et les particules de rouille ont même pollué les matières médicinales, entraînant la mise au rebut d'un lot de produits. Nous leur avons personnalisé des rails de guidage linéaires PMI en acier inoxydable 316 — l'acier inoxydable 316 contient du molybdène, qui présente une meilleure résistance à la corrosion que le 304 et peut résister à l'érosion de solvants organiques tels que l'éthanol et l'acétone.

En outre, nous avons également poli la surface des rails de guidage jusqu'à une rugosité de Ra0,8, ce qui facilite le nettoyage et répond aux exigences de certification GMP de l'industrie pharmaceutique. À ce jour, les rails de guidage ont été utilisés pendant 12 mois sans rouille, et le taux de qualification de l'équipement a augmenté de 15 %. Pour les industries de la transformation alimentaire, chimique et pharmaceutique, les rails en acier inoxydable ne constituent pas une « augmentation des coûts », mais une « mesure d'évitement des risques ».

3. Acier au carbone S45C : L'option économique pour les scénarios généraux

Un fabricant d'équipements logistiques à Guangzhou produit des lignes de convoyage ordinaires pour le transport de cartons, avec une charge maximale de 50 kg par rail de guidage et sans exigences particulières en matière d'environnement. Ils prévoyaient initialement d'acheter des rails de guidage en acier pour roulements SUJ2, mais notre équipe a suggéré des rails en acier au carbone S45C avec un traitement phosphaté : la phosphatation permet de former un film protecteur empêchant la corrosion dans les environnements intérieurs standards, tout en réduisant les coûts de 40 % par rapport à l'acier SUJ2.

Après deux ans d'utilisation, les convoyeurs ne présentent aucun problème tel que blocage ou usure, et le coût annuel d'approvisionnement du fabricant a été réduit de plus de 100 000 yuans. Cela montre que, pour des applications classiques telles que le transport en charge légère ou les lignes d'assemblage standard, l'acier au carbone S45C est parfaitement adapté. Chercher systématiquement des matériaux haut de gamme entraîne inutilement une augmentation des coûts.

Procédé de fabrication : L'« artisanat » qui améliore les performances des rails de guidage linéaire

Même avec le même matériau, des procédés de fabrication différents entraînent d'importantes différences en termes de performance des rails de guidage. Les deux procédés les plus critiques pour les rails de guidage linéaires sont « le rectification par rapport au laminage » (traitement de la piste de roulement) et « le traitement de trempe » (procédé de durcissement). Nous expliquerons leurs impacts à travers un cas comparatif.

-

Rectification contre Laminage : La précision et la résistance à l'usure en dépendent Une usine d'équipements de test de précision pour produits 3C à Dongguan utilisait auparavant des rails de guidage roulés, mais a constaté que la précision de repositionnement passait de ±0,005 mm à ±0,012 mm après 6 mois d'utilisation. Nous les avons remplacés par des rails de guidage rectifiés THK — les rails roulés utilisent un formage par laminage à froid, avec une rugosité de gorge de Ra0,4-0,8, tandis que les rails rectifiés utilisent un meulage de précision, avec une rugosité de Ra0,1-0,2, et l'erreur de rectitude est contrôlée à moins de 0,02 mm/m. Après remplacement, la précision de l'équipement est restée stable pendant 15 mois. Il est recommandé d'utiliser des rails rectifiés dans les applications à haute vitesse (vitesse >3 m/s) et haute précision (classe H ou supérieure), tandis que les applications légères standard peuvent opter pour des rails roulés afin de réduire les coûts.

-

Traitement de trempe : la clé pour prolonger la durée de service La trempe peut améliorer la dureté de surface des rails de guidage. Nous avons testé deux rails SUJ2 : l'un avec trempe de surface (dureté HRC58) et l'autre sans. Lors du même essai en charge lourde (charge continue de 3 tonnes), celui non trempé présentait une usure de la piste de 0,015 mm après 1 000 heures, tandis que celui trempé n'avait que 0,003 mm. Tous les rails de guidage fournis par Jingpeng Machinery utilisent un traitement thermique de trempe et revenu intégral, qui équilibre dureté de surface et ténacité du cœur, évitant ainsi la rupture fragile due à une dureté excessive.

-

Revêtement de surface : la « protection supplémentaire » pour les environnements spéciaux Pour les environnements à haute température (supérieure à 150 °C) ou fortement corrosifs, nous appliquons des revêtements spéciaux sur les rails de guidage. Par exemple, une usine d'équipements de frittage pour batteries de véhicules électriques a utilisé des rails équipés d'un revêtement céramique (Al₂O₃) personnalisé par nos soins, capable de résister à des températures allant jusqu'à 300 °C et d'éviter l'oxydation et la déformation des rails dans des environnements chauds.

Le schéma de Jingpeng Machinery pour l'association matériaux et procédés : éviter les gaspillages et les risques

En tant qu'agent agréé pour THK, HIWIN et INA, nous ne nous contentons pas de « vendre des produits », mais offrons des « services d'association matériaux et procédés » basés sur les scénarios clients. Notre méthode d'appariement en 3 étapes a aidé plus de 3 000 entreprises à optimiser leurs choix :

-

Évaluation du scénario : Investigation sur site des charges, vitesses, températures, conditions de corrosion et exigences de précision. Par exemple, pour les équipements marins, nous accordons une attention particulière à la résistance au brouillard salin et recommandons de l'acier inoxydable 316 avec traitement de passivation ;

-

Choix des Matériaux : Associer le matériau le plus adapté selon les résultats de l'évaluation, et fournir des rapports d'essais des matériaux (tels que tests de dureté, tests de corrosion) afin d'en garantir l'authenticité ;

-

Confirmation du procédé : Déterminer s'il faut utiliser un procédé de rectification ou de laminage, et s'il convient d'ajouter un traitement de surface (comme revêtement, phosphatation) afin de maximiser les performances tout en maîtrisant les coûts.

Questions fréquentes sur les matériaux et les procédés

Q1 : Comment distinguer les rails de guidage rectifiés des rails laminés ?

Visuellement : la surface de roulement des rails rectifiés est plus lisse, sans marques de laminage apparentes ; au niveau des données : la précision des rails rectifiés est généralement comprise entre H3 et H5, tandis que celle des rails laminés se situe entre C3 et C5. Nous pouvons fournir un rugosimètre sur site pour vérifier le procédé de fabrication auprès des clients.

Q2 : Les rails de guidage en acier inoxydable sont-ils nécessairement meilleurs que ceux en acier au carbone ?

Non. L'acier inoxydable présente une meilleure résistance à la corrosion, mais une dureté inférieure (HRC40-45) par rapport à l'acier au carbone trempé (HRC58-62), ce qui le rend inadapté aux applications sollicitées. Par exemple, sur les machines-outils lourdes, l'utilisation de rails en acier inoxydable entraîne une usure prématurée.

Q3 : Comment confirmer le matériau du rail de guidage reçu ?

Nous fournissons un rapport de certification des matériaux (MTC) pour chaque lot de rails de guidage, incluant la composition chimique et les résultats des tests de dureté. Les clients peuvent également effectuer des contrôles ponctuels via des organismes d'essais tiers, et nous prendrons en charge les frais de test en cas d'incohérence relative au matériau.

Recommandation finale : Ne vous contentez pas d'examiner les paramètres, concentrez-vous sur la correspondance "Scénario-Matériau-Procédé"

Le coût du remplacement des rails de guidage dû à un choix inapproprié de matériau, ajouté aux pertes liées à l'indisponibilité de l'équipement, est souvent 5 à 10 fois supérieur au coût d'achat. Par conséquent, avant tout achat, il est essentiel de bien définir les exigences fondamentales du scénario, sans chercher systématiquement des matériaux haut de gamme ni opter uniquement pour les prix les plus bas.

Si vous n'êtes pas sûr du choix des matériaux et du procédé pour les rails de guidage linéaire, n'hésitez pas à contacter Jingpeng Machinery. Notre équipe technique possède 10 ans d'expérience dans l'association des matériaux et peut fournir gratuitement une évaluation du scénario ainsi que des recommandations de sélection. Nous disposons de points de service à Shanghai, en Turquie et en Pologne, et pouvons répondre rapidement à vos besoins.

Table des Matières

- Sélection des matériaux : le « gène » qui détermine les performances du rail de guidage linéaire

- Procédé de fabrication : L'« artisanat » qui améliore les performances des rails de guidage linéaire

- Le schéma de Jingpeng Machinery pour l'association matériaux et procédés : éviter les gaspillages et les risques

- Questions fréquentes sur les matériaux et les procédés

- Recommandation finale : Ne vous contentez pas d'examiner les paramètres, concentrez-vous sur la correspondance "Scénario-Matériau-Procédé"

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ