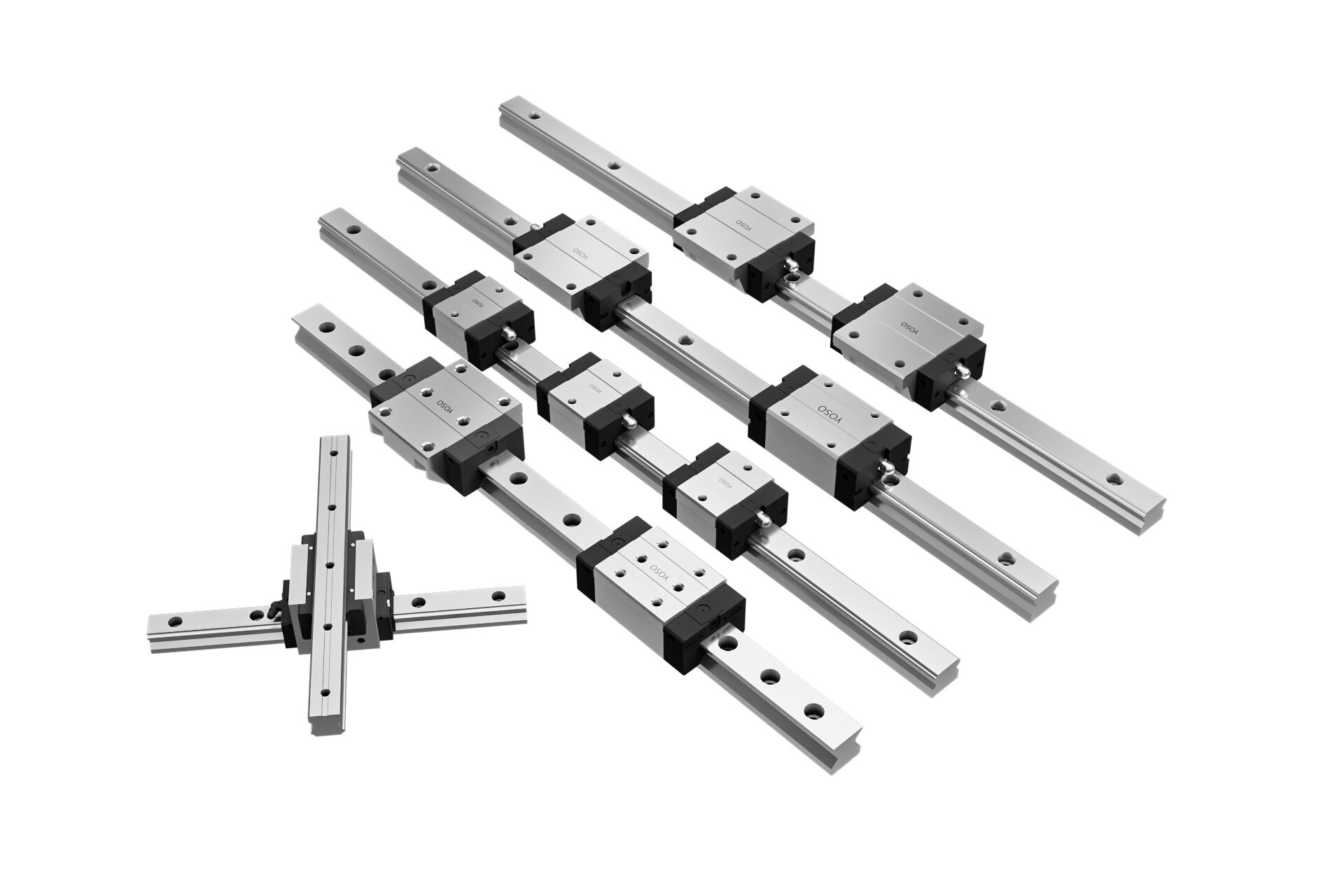

Après 12 ans passés à réparer des guides linéaires dans des environnements allant des ateliers de soudage automobile aux usines de batteries lithium-ion, mon équipe chez YOSO MOTION a vu toutes les erreurs de maintenance possibles. Et soyons clairs : ce n'est pas un guide générique du type « lubrifiez régulièrement ». Ce sont des astuces concrètes, testées en atelier, que nous utilisons pour doubler la durée de vie des guides de nos clients — sans outils sophistiqués, juste du bon sens et des leçons apprises à la dure.

Le mythe n°1 qui tue vos guides linéaires (on le voit chaque semaine)

Presque toutes les usines que nous visitons suivent le planning de maintenance « unique pour tous » du fabricant. Vous savez, celui-ci : « Lubrifiez toutes les deux semaines avec une graisse au lithium standard ». C’est une condamnation à mort pour la plupart des guides, surtout dans des environnements sales ou à haute vitesse.

Prenons l'atelier de découpage métallique à Guangzhou que nous avons aidé le trimestre dernier. Ils suivaient religieusement le plan de lubrification par défaut pour leurs guidages à rouleaux : graisse au lithium tous les 14 jours. Mais leur sol était couvert d'amas de copeaux métalliques — ces copeaux s'agglutinaient sur les rails surgraissés comme de la colle, formant une pâte abrasive qui usait les chariots en seulement 8 mois. Ils dépensaient 12 000 $ par an en remplacements, et leur technicien de maintenance était frustré parce qu'il « faisait tout ce que le manuel indiquait ».

Nous avons résolu le problème avec deux petits ajustements :

-

Passage à une graisse chargée en PTFE (elle est suffisamment adhérente pour repousser les copeaux au lieu de les attirer — nous utilisons notre propre YOSO MOTION LM-300, mais toute graisse industrielle au PTFE convient).

-

Allongement des intervalles de lubrification à 21 jours (moins de graisse = moins d'accumulation de débris).

La semaine dernière, nous avons fait un point — ces guidages fonctionnent toujours parfaitement après 16 mois. Moralité : la maintenance doit s'adapter vOTRE à l'atelier, pas à un manuel rédigé dans un bureau corporatif.

5 Astuces de maintenance éprouvées sur le terrain (pas besoin d'outils à 10 000 $)

Vous n'avez pas besoin d'un analyseur de vibrations ni d'un doctorat en génie mécanique pour maintenir les guides en bon état. Ces astuces utilisent des outils que vous possédez déjà, ou que vous pouvez acheter pour moins de 50 $ dans votre quincaillerie locale.

1. Lubrifiez comme si vous deviez vous protéger des débris (et pas seulement pour graisser les pièces)

La lubrification représente 60 % du succès de la maintenance — et 90 % des ateliers se trompent. Voici comment nous formons les équipes de nos clients, selon leur environnement :

-

Ateliers poussiéreux (usinage, travail du bois) : Arrêtez de pulvériser de la graisse partout sur le rail. Prenez une buse fine (embout de 0,5 mm — prenez-en une dans votre kit de pistolet à graisse) et injectez une petite quantité de la taille d'un pois directement dans le port de lubrification du chariot . Une lubrification excessive est pire qu'une lubrification insuffisante ici : elle transforme votre rail en aimant à copeaux de bois et de métal.

-

Lignes à haute vitesse (assemblage 3C, 5 m/s ou plus) : La graisse standard fond sous l'effet du frottement. Nous conseillons à nos clients d'utiliser une graisse à base de PTFE : une usine de téléphones à Shenzhen a fait le changement, et la durée de vie de ses rails est passée de 10 à 22 mois.

-

Zones humides/corrosives (usines de batteries, pièces marines) : Appliquez un fin film d'huile anti-rouille (nous utilisons CRC 3-36, mais n'importe quelle qualité industrielle convient) sur les bords des rails toutes les 4 semaines. Évitez le WD-40 : il assèche les joints en caoutchouc plus vite qu'on ne le pense.

Astuce pro : Marquez vos orifices de lubrification avec du ruban coloré — rouge pour fréquence élevée (2 semaines), bleu pour fréquence faible (4 semaines). Nos clients indiquent que cela réduit la confusion des opérateurs de 80 %.

2. Nettoyer les rails sans les détruire

Les pistolets à air comprimé haute pression sont le pire ennemi des joints d'étanchéité des guidages linéaires. L'année dernière, dans un atelier de forge du Jiangsu, j'ai vu le technicien de maintenance utiliser un pistolet à air comprimé de 100 psi pour enlever les copeaux des rails. Je lui ai demandé d'ouvrir un coulisseau ; et effectivement, des copeaux de métal étaient coincés sous les joints, réduisant les billes à néant. Ces guidages n'avaient que sept mois.

Nous avons appris à son équipe notre procédure de « nettoyage doux » — cela prend 2 minutes par rail, sans besoin de pistolet à air :

-

Brossez les débris lâches avec une brosse à poils en nylon (le type que vous utilisez pour nettoyer des pièces — les brosses métalliques rayent les rails).

-

Essuyez le rail avec un chiffon sans peluches humidifié avec de l'alcool isopropylique à 70 %. Essuyez avec la longueur du rail, pas en travers — cela empêche les débris d'être poussés dans les joints d'étanchéité.

-

Pincez les joints d'extrémité du coulisseur entre le pouce et l'index. S'ils sont durs, fissurés ou collants, remplacez-les immédiatement. Les joints coûtent entre 15 $ et 30 $ pièce — bien moins cher qu’un coulisseur à 800 $.

Six mois plus tard, le taux de panne des rails dans cet atelier est passé de 6 par trimestre à 1. Deux minutes supplémentaires par rail en valaient-elles la peine ? Absolument.

3. Vérifiez le précharge avec un « test manuel » (aucune clé dynamométrique requise)

Le précharge — la tension entre le coulisseur et le rail — diminue avec le temps, particulièrement dans les applications à charge élevée comme le soudage automobile. Un rail desserré provoque une dérive de précision (j'ai vu des points de soudure décalés de 0,03 mm à cause de cela) et une usure prématurée.

Vous n'avez pas besoin d'outils sophistiqués pour le tester. Voici le « test manuel » que nous enseignons à chaque client :

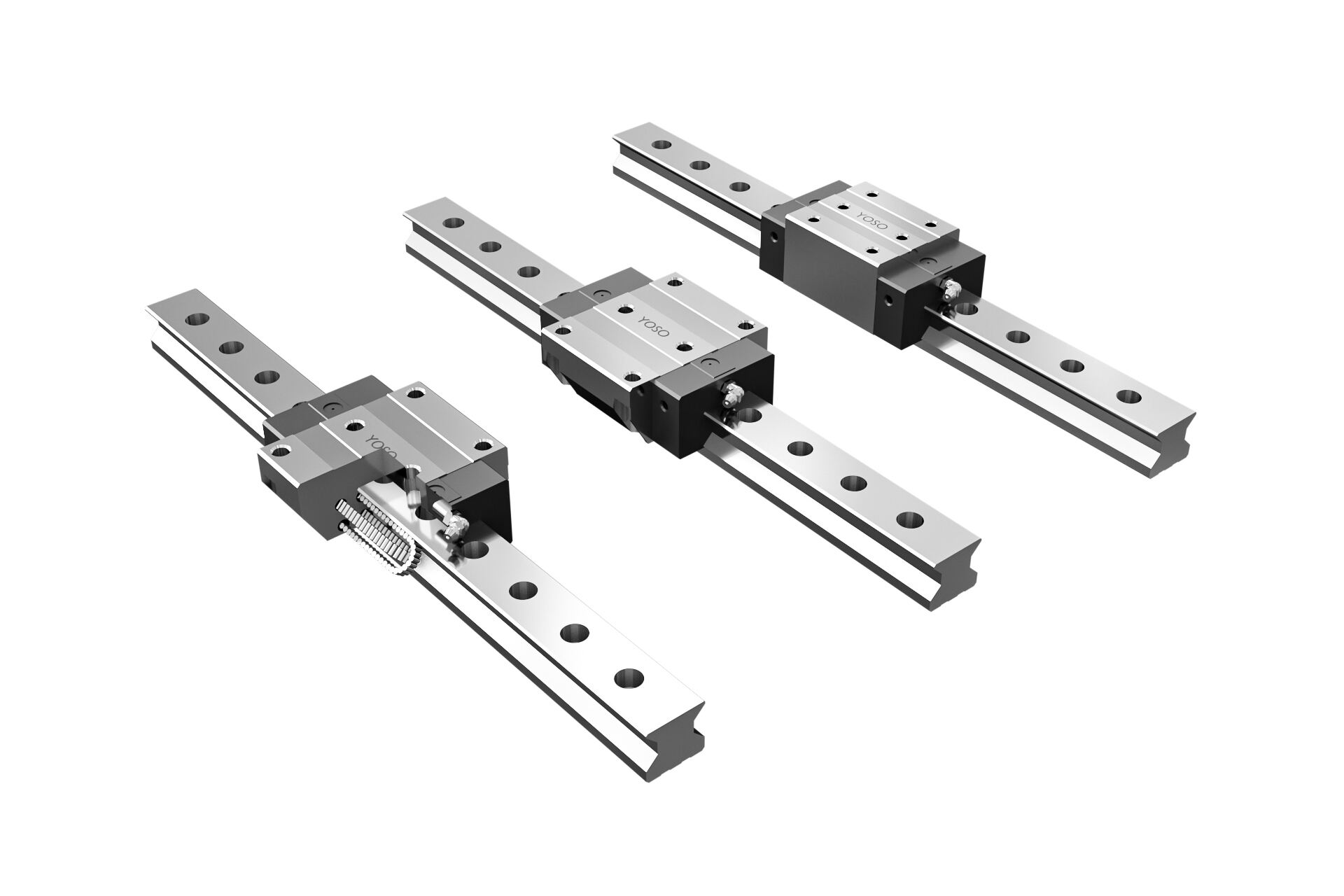

Saisissez le coulisseau avec les deux mains et essayez de le déplacer latéralement. Si vous ressentez le moindre jeu (plus de 0,01 mm — vous le reconnaîtrez en le sentant), ajoutez un calet entre le coulisseau et la plaque de montage. Nous incluons trois tailles de calets avec chaque guide YOSO MOTION — la plupart des fabricants font de même, alors vérifiez dans votre boîte de pièces détachées.

Un atelier de forge au Zhejiang a omis cette vérification et l’a payé cher : leurs guides ont perdu leur précharge, et ils ont dû retravailler 500 supports de moteur — une perte de 10 000 $. Désormais, ils effectuent le test manuel à chaque changement d’équipe, et ils n’ont plus eu de problème de précision depuis.

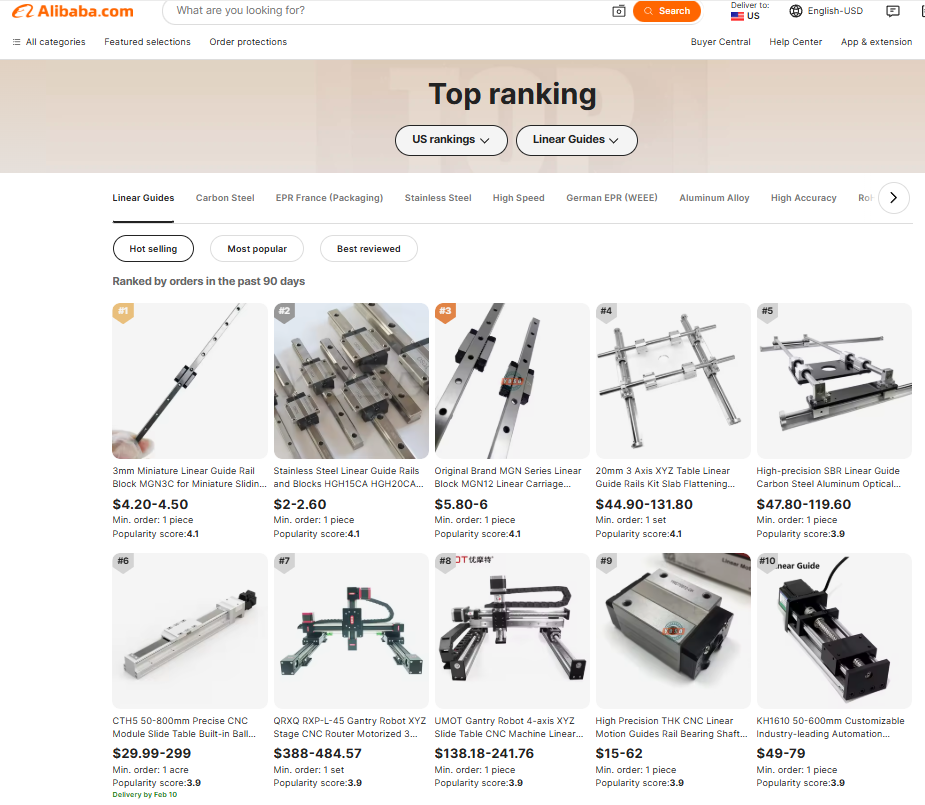

Classement des Guides Linéaires sur Alibaba

4. Former les opérateurs à repérer les « tremblements mortels » (avant qu’il ne soit trop tard)

Les opérateurs constituent votre première ligne de défense, pourtant 90 % des usines ne les forment pas à repérer les problèmes liés aux guides. L'année dernière, j'étais dans une usine automobile à Wuhan, et l'opérateur de la chaîne a mentionné : « Ce guide émet un bruit de cliquetis depuis une semaine. » Nous avons arrêté la machine, ouvert le chariot, et découvert un rétenteur de billes fissuré. La réparation a pris 30 minutes pendant une pause, évitant ainsi un arrêt de trois heures.

Apprenez à vos opérateurs à surveiller ces trois « râles de mort » :

-

Bruit : Un ronronnement régulier est normal. Un grincement, un claquement ou un sifflement ? Arrêtez immédiatement la machine : des débris se trouvent dans les éléments roulants.

-

Lenteur : Si le guide semble « collant » lors du déplacement, n'insistez pas. Il est soit mal lubrifié, soit le rail est tordu.

-

Dérive de précision : Si des pièces commencent soudainement à échouer aux contrôles qualité (par exemple, mauvais alignement des connecteurs 3C), vérifiez d'abord le guide avant de blâmer l'outil. Cela a permis à certaines usines d'économiser plus de 5 000 $ en retravaillant.

Un magasin 3C de Dongguan a formé 15 opérateurs sur ces signes. En moins d'un mois, ils ont détecté tôt 2 guides défectueux — en les réparant pendant les pauses déjeuner au lieu de perdre du temps de production.

5. Arrêtez de chercher « conseils d'entretien » sur Google et appelez votre fabricant

Les guides en ligne génériques ne connaissent pas les particularités de votre atelier — comme le fait que vos guides soient situés à 10 pieds d'une torche à souder, ou la quantité de poussière émise par vos machines de travail du bois. C'est pourquoi nous envoyons gratuitement nos techniciens auditer les ateliers clients — l'année dernière, nous avons visité 120 ateliers, et 80 % présentaient des problèmes facilement résolvables que nous avons identifiés en 15 minutes.

Prenons l'exemple de l'usine de batteries à Changsha que nous avons aidée : leurs guides tombaient en panne tous les 9 mois, et ils pensaient qu'il s'agissait d'une « mauvaise qualité ». Notre technicien est intervenu, a examiné la chaîne et a remarqué que les guides étaient montés sur des plaques irrégulières — ce qui provoquait une usure plus rapide d'un côté du coulisseau. Nous avons réaligné les plaques (réparation d'une heure) et ajusté leur calendrier de lubrification. La durée de vie de leurs guides est passée à 20 mois.

Demandez à votre fabricant trois choses — toute marque réputée (comme YOSO MOTION) acceptera :

-

Un plan de maintenance personnalisé en fonction de votre environnement (pas un PDF générique).

-

Un kit de pièces détachées comprenant joints, cales et graisse adaptés à votre modèle de rail.

-

Des audits annuels sur site — cela seul peut doubler la durée de vie de vos rails.

Réflexion finale : La maintenance n’est pas une corvée — c’est du profit

Je n'ai jamais rencontré de propriétaire d'atelier qui souhaite dépenser de l'argent pour remplacer des rails linéaires ou subir des arrêts. Mais j'en ai rencontré beaucoup qui considèrent la maintenance comme une simple formalité — jusqu'à ce qu'un rail tombe en panne et leur coûte 10 000 $ en une seule journée.

La vérité est là : un contrôle quotidien de 10 minutes, la bonne graisse et une équipe formée aux bons points de vigilance peuvent doubler la durée de vie de vos rails et réduire les temps d'arrêt de 80 %. Ce n'est pas de la science rocket — ce sont simplement les leçons que nous avons apprises en réparant des centaines d'ateliers comme le vôtre.

Si vous en avez assez des pannes inattendues des guides, parlons-en. Notre équipe YOSO MOTION se rendra dans votre atelier (ou effectuera un audit virtuel) gratuitement. Nous parcourrons votre atelier, identifierons les correctifs simples à mettre en œuvre et élaborerons un plan de maintenance adapté vOTRE à votre planning — pas au nôtre. Pas de discours commercial, seulement des conseils pratiques venant de professionnels qui ont travaillé dans des conditions similaires aux vôtres.

Contactez-nous dès aujourd'hui pour réserver votre audit. Arrêtons de gaspiller de l'argent dans des pannes évitables.

Table des Matières

- Le mythe n°1 qui tue vos guides linéaires (on le voit chaque semaine)

-

5 Astuces de maintenance éprouvées sur le terrain (pas besoin d'outils à 10 000 $)

- 1. Lubrifiez comme si vous deviez vous protéger des débris (et pas seulement pour graisser les pièces)

- 2. Nettoyer les rails sans les détruire

- 3. Vérifiez le précharge avec un « test manuel » (aucune clé dynamométrique requise)

- 4. Former les opérateurs à repérer les « tremblements mortels » (avant qu’il ne soit trop tard)

- 5. Arrêtez de chercher « conseils d'entretien » sur Google et appelez votre fabricant

- Réflexion finale : La maintenance n’est pas une corvée — c’est du profit

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ