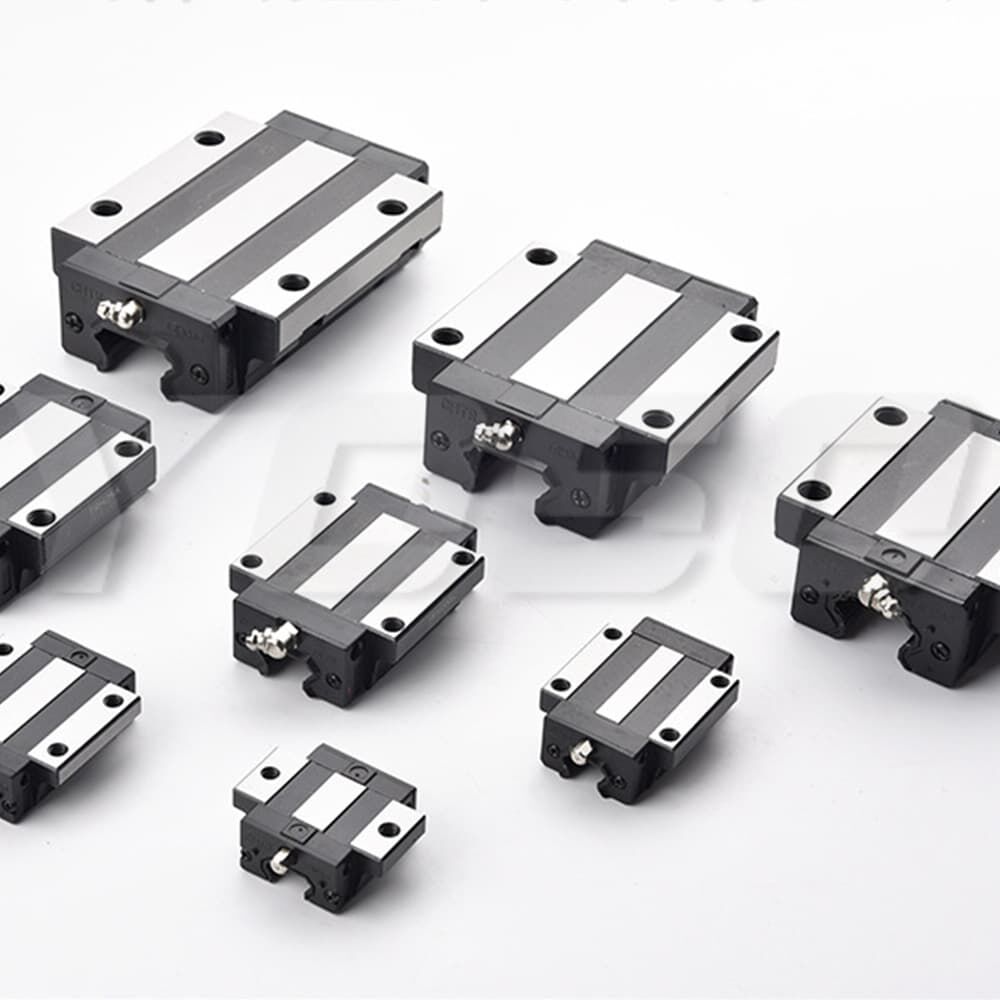

Dans des scénarios industriels tels que les machines-outils de précision, les lignes de production automatisées et l'entreposage intelligent, les guides linéaires sont des composants de transmission centraux indispensables. Leur performance influence directement le fonctionnement stable et la durée de vie des équipements, et surtout, a un impact significatif sur les coûts de maintenance à long terme. Des données sectorielles montrent qu'environ 60 % des pannes entraînant l'arrêt des équipements proviennent d'une inadéquation entre la performance du guide linéaire et les conditions de travail, ou d'une maintenance quotidienne inappropriée. En tant que marque spécialisée dans la R&D de composants de transmission, les guides linéaires YOSO MOTION ont permis à de nombreuses entreprises de réduire leurs coûts de maintenance d'équipements de plus de 30 % grâce à une optimisation précise des paramètres clés. Nous allons ensuite analyser, à partir des pratiques produits de YOSO MOTION, le lien intrinsèque entre les paramètres de performance clés des guides linéaires et les coûts de maintenance, ainsi qu'un plan d'optimisation complet qui équilibre performance et économie.

I. Paramètres de performance fondamentaux des guides linéaires : le « code invisible » déterminant les coûts de maintenance

Le coût de maintenance des guides linéaires n'a pas de corrélation absolue avec le prix du produit lui-même. Ce qui joue véritablement un rôle décisif, ce sont des paramètres fondamentaux tels que la capacité de charge, la classe de précision, la rigidité et les performances d'étanchéité. Ces paramètres déterminent dès le départ la fréquence des pannes de l'équipement, le cycle de remplacement des guides et la difficulté de la maintenance ultérieure. Par conséquent, pour maîtriser les coûts de maintenance, il est essentiel de comprendre la signification technique de ces paramètres.

1. Capacité de charge : le fondement du fonctionnement stable de l'équipement, déterminant la fréquence de remplacement

La capacité de charge est l'indicateur de performance le plus fondamental des guides linéaires, dépendant principalement de deux données clés : la charge statique de base nominale (C0) et la charge dynamique de base nominale (C). Ces deux valeurs influencent directement la durée de vie du guide ainsi que la fréquence des pannes. La charge statique de base nominale (C0) désigne la charge maximale que le guide peut supporter lorsqu'il est à l'arrêt ou fonctionne à basse vitesse. Si cette charge est dépassée pendant une longue période, le guide risque de subir une déformation permanente, provoquant des problèmes tels qu'un positionnement inexact ou un blocage de l'équipement, nécessitant alors des arrêts fréquents pour maintenance. La charge dynamique de base nominale (C) est la référence de charge selon laquelle 90 % des produits ne présentent pas d'écaillage par fatigue après avoir parcouru 50 kilomètres, et constitue également la référence essentielle pour le calcul de la durée de vie théorique (L10).

Les cas d'application pratiques de YOSO MOTION sont très convaincants : après qu'un centre d'usinage CNC lourd a adopté son guide linéaire renforcé avec une valeur C0 de 120 kN, sa durée de vie a été directement prolongée jusqu'à 3 fois celle du guide ordinaire précédent, et le coût annuel de remplacement a été réduit de 45 % ; sur une ligne d'assemblage automatisée à grande vitesse, après avoir intégré le guide optimisé en charge dynamique de YOSO MOTION, le nombre d'arrêts dus à l'usure par fatigue est passé de 2 fois par mois à 1 fois par trimestre, et le temps d'arrêt de maintenance annuel d'une seule ligne de production a été réduit de plus de 100 heures. Inversement, nous avons également rencontré des clients ayant choisi des guides non marqués et moins coûteux afin de réduire l'investissement initial. En conséquence, il y avait 3 pannes par mois dues à un blocage ou une déformation causés par une capacité portante insuffisante, et le coût d'une seule intervention de maintenance (incluant main-d'œuvre, pièces détachées et pertes liées à l'arrêt de production) dépassait 50 000 yuans. Le problème n'a été complètement résolu qu'après le remplacement par des guides YOSO MOTION.

2. Précision : Choisissez correctement pour éviter le gaspillage et réduire les coûts de maintenance

Les classes de précision des guidages linéaires suivent généralement les normes ISO ou JIS. Sur cette base, YOSO MOTION les a affinées en cinq séries, couvrant la classe ordinaire (N), haute précision (H), précision (P), ultra-précision (SP) et super ultra-précision (UP), permettant ainsi une adaptation exacte aux besoins de différents scénarios et d'éviter dès l'origine le gaspillage lié aux coûts de maintenance. Les guidages de différentes classes de précision présentent des différences significatives en termes d'applications et d'investissements en maintenance. Les coûts élevés de maintenance de nombreuses entreprises sont précisément dus à un choix inapproprié de la précision.

-

Une précision excessive gaspille les coûts de maintenance : Par exemple, les équipements ordinaires de logistique et de transport nécessitent uniquement des guides de qualité standard (N), mais si des guides de précision ultra-élevée (SP) sont choisis inutilement, des outils spécialisés et des techniciens qualifiés sont requis pour l'entretien. Le coût mensuel d'entretien est supérieur de 3 000 à 5 000 yuans par rapport à celui des guides de qualité standard (N). De plus, les guides de haute précision imposent des exigences strictes en matière d'environnement de travail et sont sensibles aux dommages dans des environnements poussiéreux ou vibrants, ce qui entraîne des remplacements plus fréquents.

-

Une précision insuffisante entraîne des pertes importantes : Les équipements haut de gamme tels que les machines de lithographie à semi-conducteurs nécessitent une précision de positionnement au niveau des nanomètres. Un client a utilisé une fois des guides de précision ordinaires de manière incorrecte, ce qui a entraîné une diminution de 15% du rendement. Après le remplacement par des guides de super ultra-précision de qualité UP de YOSO MOTION, non seulement le rendement est passé à 98%, mais le taux d'usure des guides a également diminué de 60%, et le cycle de remplacement a été prolongé de 3 mois à 10 mois, réduisant ainsi le coût

3. Le retour de la guerre Rigidité et étanchéité: une bonne protection réduit de moitié les pannes

La rigidité du guide est déterminée par sa structure et son degré de précharge. YOSO MOTION propose une gamme complète d'options incluant la précharge légère (P0), la précharge moyenne (P1) et la précharge lourde (P2), qui peuvent être précisément adaptées aux conditions de fonctionnement. Par exemple, les guides à précharge lourde de grade P2 de YOSO MOTION sont utilisés dans des applications exigeantes telles que les centres d'usinage portiques, permettant ainsi d'éviter efficacement les déformations par fléchissement dues à une rigidité insuffisante et de réduire le taux d'usure de 50 % ; dans des scénarios à faible charge, tels que les équipements de mesure de précision, ses guides à précharge légère de grade P0 permettent de réduire le frottement interne et d'allonger l'intervalle de lubrification de 1 semaine à 2 semaines.

La performance d'étanchéité est essentielle pour la résistance à la pollution. YOSO MOTION adopte un design breveté combinant un racloir d'huile intégré sur face terminale et une double étanchéité inférieure, qui réduit la quantité de polluants pénétrant de plus de 95 % par rapport aux produits conventionnels du secteur. Sur la chaîne de production d'une entreprise chimique, les guides scellés ordinaires précédemment utilisés nécessitaient un nettoyage et une lubrification complets trois fois par mois. Après le remplacement par les guides renforcés étanches de YOSO MOTION, un simple essuyage et un entretien hebdomadaire suffisent, permettant ainsi une économie directe de 70 % sur les coûts annuels de main-d'œuvre liés à la maintenance.

II. Stratégie d'optimisation complète : Réduction des coûts globaux, de la sélection à la maintenance

Pour bien contrôler le coût de maintenance des guidages linéaires, nous ne pouvons pas nous concentrer sur un seul maillon. YOSO MOTION prône l'établissement d'une méthode de gestion complète intitulée « sélection précise, installation standardisée et maintenance régulière ». Sa conception de produits et son système de services s'articulent également autour de ce principe afin de garantir une parfaite adéquation entre les performances du guidage et les conditions de fonctionnement.

1. Sélection Précise : Choisir en fonction des conditions de fonctionnement, éviter le gaspillage et les insuffisances

Trois éléments clés doivent être clarifiés avant la sélection. YOSO MOTION propose également gratuitement des services de sélection et de calcul afin d'éviter une « sur-spécification » ou des « performances insuffisantes » :

-

Calcul Précis de la Charge : YOSO MOTION met à disposition un outil de calcul en ligne permettant de déterminer rapidement les charges statiques et dynamiques requises, en se basant sur des données telles que la charge de l'équipement et les efforts d'usinage. Par défaut, ses guidages intègrent une marge de charge de 25 % afin de prévenir les dommages dus à la surcharge et d'éviter tout gaspillage de performance.

-

Appariement précis : YOSO MOTION fournit des directives claires de sélection : grades SP/UP pour la fabrication de semi-conducteurs et le meulage optique, grade P pour les machines-outils ordinaires, et grades N/H pour la logistique et le transport. Elle propose également des essais d'échantillons pour garantir une adaptation précise.

-

Adaptation environnementale : YOSO MOTION personnalise des rails spéciaux pour des environnements particuliers - rails en acier inoxydable 304 + double couche chromée pour les environnements humides et corrosifs, versions scellées renforcées pour les environnements poussiéreux, et jeux de graisses résistantes aux hautes températures pour les environnements à haute température, résolvant ainsi complètement le problème de l'adaptation environnementale.

2. Installation standardisée : une attention portée aux détails réduit les pannes de 60 %

Les données de l'industrie montrent qu'environ 60 % des pannes de guides sont causées par une installation incorrecte. YOSO MOTION fournit un manuel d'installation exclusif pour chaque lot de produits et propose des services de guidance vidéo. Des ingénieurs peuvent être envoyés pour supervision sur site dans les scénarios critiques. Les spécifications d'installation peuvent être résumées par la formule « trois préparations et deux principes ».

Préparation avant installation : jeter les bases solides

-

Nettoyage approfondi : Nettoyez le rail de glissière, le coulisseau et la surface de la base d'installation avec de l'alcool isopropylique de qualité industrielle afin d'éliminer les impuretés telles que les copeaux de fer et les taches d'huile. Si des impuretés s'insèrent dans la gorge à billes, le taux d'usure du guide augmente de plus de 3 fois.

-

Étalonnage des outils : L'erreur de la clé dynamométrique doit être contrôlée à ±5 %, la précision du niveau doit atteindre 0,02 mm/m, et la résolution du comparateur ne doit pas être inférieure à 0,001 mm. Seulement lorsque ces outils sont précis peut-on garantir une installation exacte.

-

Traitement de la surface de la base : Tout d'abord, nettoyez les bavures sur la surface de base, puis vérifiez la planéité (erreur ≤ 0,1 mm par mètre). Si celle-ci ne répond pas à la norme, placez un joint d'ajustement spécial afin d'éviter que le guide ne se déforme sous l'effet d'une force inégale.

Points clés d'installation : Assurer la précision

-

Positionnement du rail de guidage : Les guides YOSO MOTION sont équipés d'une surface de référence de positionnement standard. Après fixation temporaire à l'aide de broches de positionnement, vérifiez le parallélisme (erreur ≤ 0,03 mm/m), puis serrez les boulons en partant du centre vers les extrémités. Le couple est indiqué dans le manuel du produit (8-15 N・m) et une clé dynamométrique adaptée permet de contrôler précisément la force.

-

Assemblage du chariot : Les chariots YOSO MOTION sont pré-enduits d'une graisse spéciale au lithium avant leur sortie d'usine et peuvent être assemblés directement par poussée. Une notice d'installation est incluse dans l'emballage, qui interdit expressément des opérations illégales telles que les coups pour éviter tout dommage aux composants.

3. Maintenance régulière : accorder une attention aux soins quotidiens pour prolonger la durée de vie de 50 %

Une maintenance quotidienne scientifique peut prolonger la durée de vie du guide de plus de 50 %. L'essentiel consiste à assurer une « lubrification précise » et des « inspections régulières ».

-

Lubrification précise : YOSO MOTION propose des solutions de lubrification personnalisées selon le modèle de guide : graisse avec un cycle de 7 jours pour les systèmes de travail de 8 heures, et dispositifs d'injection automatique de graisse pour les modèles fonctionnant en continu 24 heures sur 24. Lors du regraissage, utilisez une graisse spécifique à la marque ; la vidéo de l'opération d'injection de graisse est disponible en scannant le code QR.

-

Inspection régulière : Chaque semaine, soufflez la poussière présente sur le guide à l'aide d'air comprimé dont la pression ne dépasse pas 0,5 MPa, nettoyez soigneusement le rail de glissière et vérifiez l'intégrité des joints. En cas de bruit anormal, d'une résistance accrue ou d'une perte de précision détectée pendant le fonctionnement, arrêtez immédiatement l'appareil pour inspection afin d'éviter qu'un petit problème ne se transforme en panne majeure.

-

Gestion des pièces de rechange : YOSO MOTION dispose de 5 grands entrepôts de pièces détachées à travers le pays. Les pièces d'origine, telles que les joints et la graisse, peuvent être livrées en moins de 48 heures. Un guide d'identification des pièces détachées est également fourni afin d'éviter que les clients n'utilisent des pièces non d'origine et provoquent des pannes secondaires.

III. Conclusion : L'équilibre entre performance et coût

En substance, le contrôle des coûts de maintenance des guidages linéaires repose sur la combinaison de « l'adéquation précise des performances » et d'une « gestion raffinée sur tout le cycle ». YOSO MOTION atteint cet objectif grâce au modèle « produits sur mesure + services sur cycle complet ». Les entreprises n'ont pas besoin de rechercher aveuglément des produits onéreux ; il leur suffit de s'appuyer sur l'assistance à la sélection de YOSO MOTION pour choisir les guidages correspondants en fonction des exigences de charge, de précision et d'environnement, puis de mettre en œuvre une installation normalisée et une maintenance régulière afin d'exploiter pleinement les performances des guidages. La pratique a démontré que les entreprises ayant adopté les guidages linéaires YOSO MOTION ainsi que les solutions associées ont réduit en moyenne leurs coûts de maintenance liés aux guidages de 35 % à 55 %, amélioré la stabilité de fonctionnement des équipements de 60 % et doublé au moins la durée de vie utile, offrant ainsi une garantie solide en matière de transmission pour la réduction des coûts et la hausse de productivité dans la production industrielle.

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ