En juillet 2024, une usine chinoise de Shenzhen spécialisée dans les batteries pour véhicules électriques nous a contactés en urgence : la crémaillère de leur ligne d'empilement de cellules fonctionnait à 65 % d'efficacité, réduisant la production de 200 batteries/heure. Leur ingénieur avait vérifié la lubrification et l'alignement, sans succès. J'ai identifié le problème en 15 minutes : une crémaillère de module 2 couplée à un pignon de module 1,5. Ce déséquilibre gaspillait 30 % de l'énergie et provoquait des blocages fréquents. Une correction en deux heures a permis d'atteindre une efficacité de 95 %.

L'efficacité du système pignon-crémaillère ne se limite pas à « éviter les pannes » — elle permet une production accrue avec moins d'énergie, moins d'arrêts et une maintenance réduite. En tant qu'ingénieur transmission chez YOSO MOTION avec 11 ans d'expérience, j'ai optimisé plus de 250 systèmes (véhicules électriques, machines lourdes, électronique de précision). La plupart des usines perdent entre 20 et 30 % d'efficacité à cause de petites erreurs facilement corrigibles. Voici 5 astuces éprouvées, les résultats 2024 et une checklist gratuite pour une amélioration rapide.

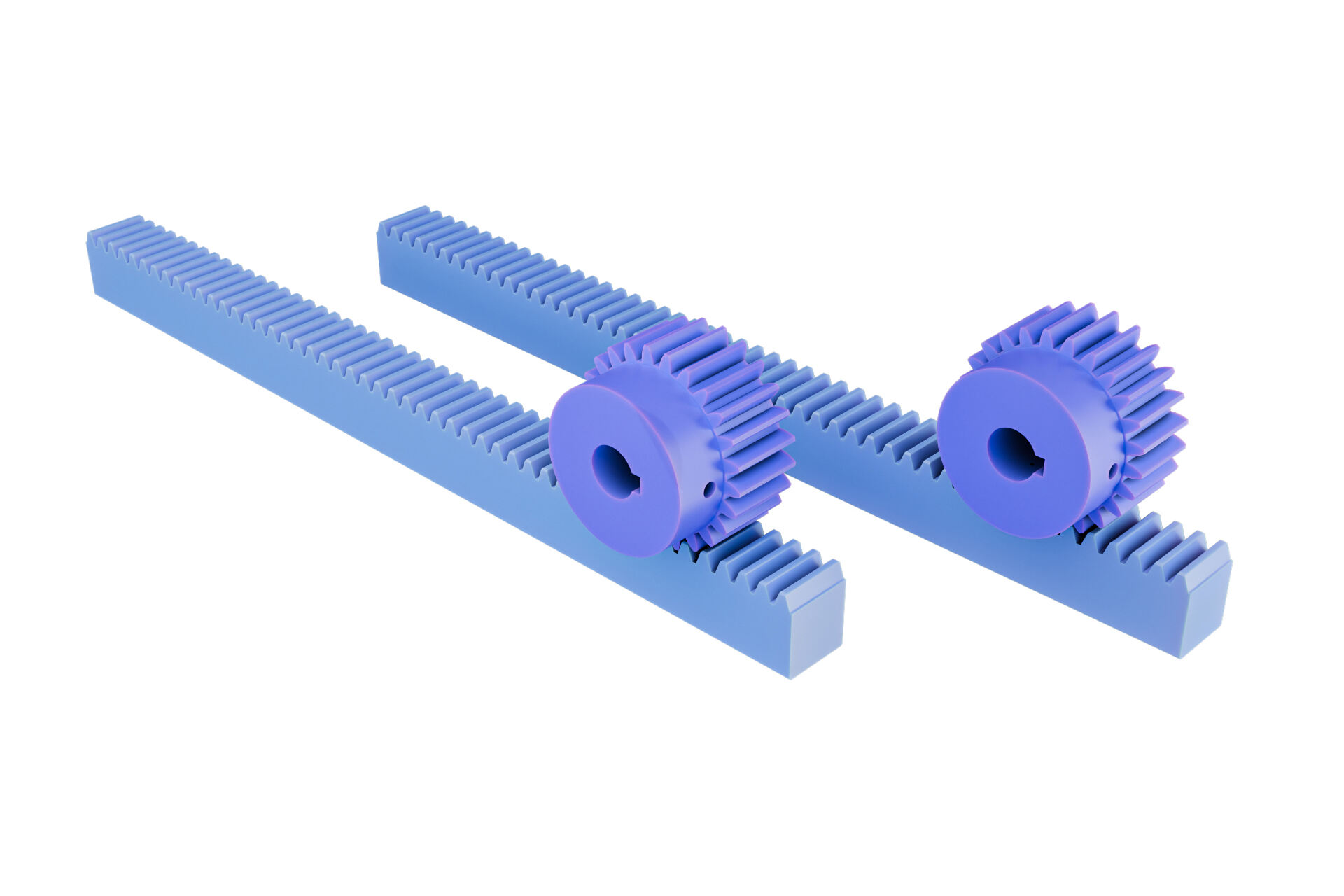

Astuce 1 : Harmoniser le module et le profil des dents (le principal facteur d'inefficacité souvent négligé)

Un mauvais couplage de module réduit silencieusement l'efficacité. Une usine d'outils machines lourds à Changchun a connu le même problème en mars 2024 : un engrenage à 3 modules associé à une crémaillère « universelle » de 2,5 modules. La vitesse de coupe était limitée à 80 mm/min, et le moteur consommait 20 % de courant en plus. Ils ont accusé le moteur pendant 3 mois — jusqu'à ce qu'ils découvrent le désaccord.

La solution était critique mais simple : nous avons remplacé la crémaillère universelle par une crémaillère YOSO trempée de 3 modules (HRC60), compatible avec le profil des dents du pignon. Un vérificateur de contact dentaire a permis d'atteindre 90 % de surface en prise (contre 60 % auparavant). En une semaine, la vitesse de coupe est passée à 120 mm/min, le courant du moteur a chuté de 22 %, et la durée de vie de l'outil a augmenté de 40 %. Une usine de Shenzhen a obtenu des gains similaires : la vitesse de palettisation des batteries est passée de 800 à 1 050 unités/heure.

Vérification rapide : Utilisez un pied à coulisse pour mesurer le module de la crémaillère (distance entre 10 dents ÷ 10). Assurez-vous que le module du pignon corresponde exactement. Pour une efficacité maximale, choisissez le profil de denture standard « complet » de YOSO (25 % de surface en prise supplémentaire par rapport aux profils modifiés).

Astuce 2 : Passez aux crémaillères hélicoïdales (plus silencieuses + 15 % plus rapides sans plus de puissance)

Les crémaillères à denture droite sont économiques mais inefficaces à haute vitesse. Une usine électronique de précision de Dongguan l’a appris en avril 2024 : la crémaillère à denture droite de leur perceuse PCB à 0,8 m/s provoquait 10 minutes de blocage par jour. Le bruit atteignait 85 dB — les ouvriers devaient porter une protection auditive. Ils pensaient que la vitesse et le bruit étaient inévitables — jusqu’à ce que nous remplaçions la crémaillère.

Nous avons installé la crémaillère hélicoïdale YOSO modèle YR100 (angle de denture de 30°). Les dents hélicoïdales s'engrènent progressivement (contrairement au contact brutal des dents droites), éliminant les blocages et réduisant le bruit à 62 dB. Mieux encore : la vitesse de perçage est passée à 0,92 m/s sans mise à niveau du moteur — la réduction du frottement a libéré 15 % d'efficacité. D’ici juin, l’arrêt quotidien est passé à 2 minutes, la production de PCB a augmenté de 12 %.

Quand effectuer la mise à niveau : Pour les systèmes ≥ 0,5 m/s ou un bruit > 75 dB, les crémaillères hélicoïdales apportent des gains immédiats. Elles coûtent 20 % de plus que les crémaillères à denture droite, mais se rentabilisent en 1 à 2 mois (Dongguan a récupéré les coûts en 6 semaines).

Astuce 3 : Injection de coulis de précision (alignement à 0,1 mm = 20 % d'énergie consommée en moins)

La plupart des usines fixent mécaniquement les crémaillères directement sur les châssis — un montage incorrect provoque un désalignement et un gaspillage d'énergie. Une usine chinoise de châssis automobiles à Wuxi a rencontré ce problème en mai 2024 : la crémaillère s'est déplacée de 0,15 mm après deux semaines de soudage, augmentant la charge du moteur de 20 %. Le temps de cycle de soudage est passé de 45 à 55 secondes par châssis, et l'usure des dents de la crémaillère est devenue irrégulière.

Nous avons utilisé le coulis époxy haute résistance YOSO G-900 pour combler les jeux entre le châssis et la structure, garantissant un alignement inférieur à 0,03 mm. Un outil laser a permis de vérifier la rectitude pendant l'installation. Résultats : la charge du moteur a diminué de 21 %, le temps de cycle est revenu à 45 secondes, et l'usure de la crémaillère a ralenti de 50 %. L'usine a économisé 8 000 $/mois en main-d'œuvre grâce à des cycles plus rapides.

Règle d'injection : Pour les systèmes à charge lourde (≥5 tonnes) ou à grande vitesse (≥0,8 m/s), l'injection de coulis est obligatoire. Omettez cette étape, et le frottement/désalignement vous coûtera 15 à 20 % d'efficacité.

Astuce 4 : Utilisez des lubrifiants adaptés à l'environnement (fini le « un-graisse-pour-tout »)

Les lubrifiants génériques gaspillent de l'énergie. Un entrepôt logistique de Guangzhou a utilisé une graisse au lithium standard en juin 2024 : la poussière s'est accumulée, formant une pâte abrasive qui a augmenté le frottement de 35 %. La vitesse du robot de tri est passée de 1,2 à 0,9 m/s, et le rack nécessitait un nettoyage tous les 3 jours.

Nous sommes passés au lubrifiant résistant à la poussière YL-400 de YOSO (synthétique, additifs anti-adhérents qui repoussent la poussière), allongeant ainsi les intervalles de lubrification de 3 à 14 jours. Le frottement a diminué de 40 %, la vitesse du robot est revenue à 1,2 m/s, et le temps de nettoyage a chuté de 90 %. La capacité de tri a augmenté de 300 colis/heure.

Guide de correspondance des lubrifiants : Poussiéreux (logistique/CFAO) → YL-400 ; Humide (PCB/liquide de refroidissement) → YL-500 ; Haute température (soudage/forging) → YL-600 (max 200 °C). La bonne graisse réduit le frottement de 30 à 40 %.

Astuce 5 : Ajouter des kits de réglage du jeu (Précision = Moins de retravail)

Un jeu supérieur à 0,05 mm compromet la précision et entraîne des retouches qui nuisent à l'efficacité. Une usine de caméras 3C à Zhuhai présentait un jeu de 0,1 mm en juillet 2024 : 15 % des modules n'étaient pas alignés, nécessitant deux heures de retouches manuelles quotidiennes.

Nous avons installé le kit de réglage du jeu de YOSO (fourni avec des crémaillères de précision) pour réduire le jeu à 0,02 mm. Nous avons repéré les vis de réglage afin de procéder à des vérifications hebdomadaires de cinq minutes. Les retouches sont passées à 2 %, le temps de retouche quotidien a diminué d'une heure et demie, et la production de modules caméra a augmenté de 10 % sans main-d'œuvre supplémentaire.

Seuils de jeu : Précision (3C/caméra) → ≤ 0,03 mm ; Machines lourdes (emboutissage) → ≤ 0,08 mm ; Général (emballage) → ≤ 0,1 mm. Dépasser ces seuils entraîne une forte augmentation des retouches et des pertes d'efficacité.

Magasin Alibaba de crémaillères

Audit d'efficacité YOSO : Nous identifions vos gaspillages gratuitement

La plupart des usines ignorent leurs pertes d'efficacité—jusqu'à ce que nous les leur montrions. Notre audit d'efficacité gratuit de 30 minutes comprend :

-

Vérification sur site ou à distance : Vérification de l'adaptation entre crémaillère et pignon, de l'alignement, de la lubrification et du jeu (sans temps d'arrêt).

-

Rapport d'efficacité : Calculez l'efficacité actuelle et les gains potentiels (par exemple, « Corriger le déséquilibre du module = vitesse accrue de 15 % »).

-

Liste des correctifs prioritaires : Classez les correctifs par retour sur investissement (par exemple, « Le réglage du jeu se rentabilise en 1 semaine »).

L'audit de 20 minutes effectué dans l'usine de Shenzhen a identifié un déséquilibre au niveau du module et estimé un gain d'efficacité de 30 %. Ils l'ont corrigé dès le lendemain et ont constaté des résultats immédiats.

Prêt à augmenter l'efficacité de votre rack de 30 % ?

L'usine de Shenzhen a atteint 95 % d'efficacité en 2 heures. Celle de Dongguan a réduit son temps d'arrêt de 80 %. Ces améliorations ne nécessitent pas de mises à niveau coûteuses — il suffit de corriger de petites erreurs négligées.

Si votre rack est lent, bruyant ou gourmand en énergie, identifions les gaspillages. Envoyez-nous votre application (par exemple, empileur de batteries pour véhicules électriques) et votre production actuelle (par exemple, 800 unités/heure). Nous vous enverrons sous 24 heures une estimation gratuite de votre efficacité ainsi que notre « Liste de contrôle de l'efficacité du rack ».

Sans engagement — nous souhaitons simplement maximiser le potentiel de votre système. Contactez dès aujourd'hui notre équipe dédiée à l'efficacité pour transformer les pertes en productivité.

Table des Matières

- Astuce 1 : Harmoniser le module et le profil des dents (le principal facteur d'inefficacité souvent négligé)

- Astuce 2 : Passez aux crémaillères hélicoïdales (plus silencieuses + 15 % plus rapides sans plus de puissance)

- Astuce 3 : Injection de coulis de précision (alignement à 0,1 mm = 20 % d'énergie consommée en moins)

- Astuce 4 : Utilisez des lubrifiants adaptés à l'environnement (fini le « un-graisse-pour-tout »)

- Astuce 5 : Ajouter des kits de réglage du jeu (Précision = Moins de retravail)

- Audit d'efficacité YOSO : Nous identifions vos gaspillages gratuitement

- Prêt à augmenter l'efficacité de votre rack de 30 % ?

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ