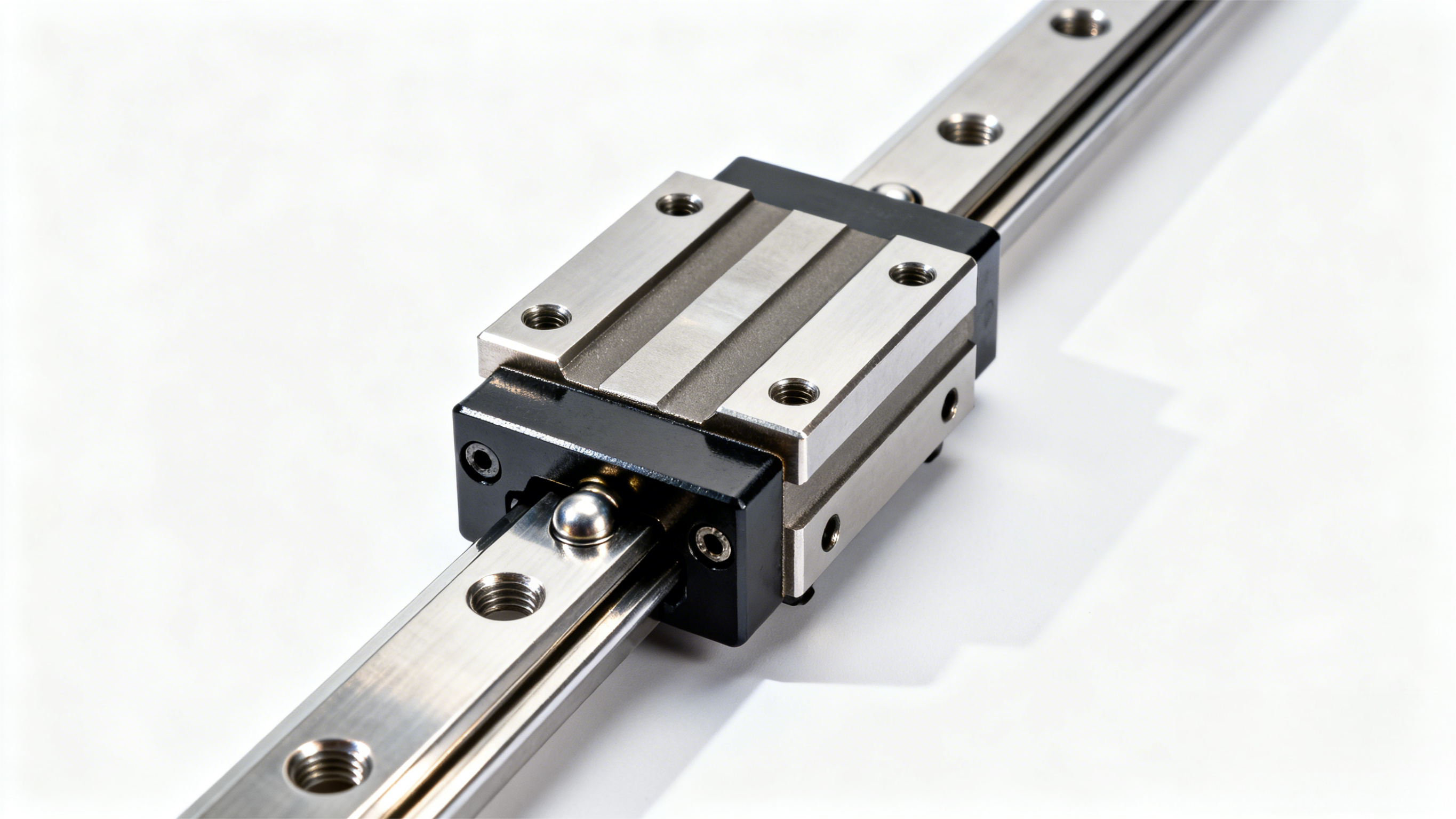

Tarkkuuselektroniikkatehdas Shenzhenssä koki kerran hämmentävän ongelman: saman malliset (molemmat luokan H tarkkuutta) lineaariohjainten erät asennettiin samanlaiseen piirisirun testauslaitteistoon. Kuitenkin kotimaisen toimittajan erä epäonnistui 12 kuukauden käytön jälkeen, ja ratakiskolla oli näkyvää ruostetta, kun taas Jingpeng Machineryn edustaman THK:n ohjaimet eivät osoittaneet kulumaerkkiä 24 kuukauden käytön jälkeen. Juurisyy, jonka insinöörimme löysivät testien jälkeen, oli materiaaliero – epäonnistunut erä käytti tavallista hiiliterästä (S45C), kun taas THK:n tuotteissa oli käytetty SUJ2-laakeriterästä myöhkystyskäsittelyllä.

Monet ostajat keskittyvät vain tarkkuusluokkiin ja kuormitusparametreihin ostettaessaan lineaarisiä ohjainraitoja, mutta jättävät huomiotta keskeiset tekijät, jotka määrittävät pitkän aikavälin suorituskyvyn: materiaalin ja valmistusprosessin. Ohjainraitojen käyttöikä, kulumisvastus ja ympäristöön sopeutuvuus riippuvat molemmista näistä perustekijöistä. Tänään käymme läpi kolme tyypillistä teollisuuden tapausta selittääksemme, miten valita oikea materiaali ja prosessi lineaarisille ohjainrailoille, ja miten Jingpeng Machinery auttaa asiakkaita välttämään väärästä valinnasta aiheutuvia "näkymättömiä tappioita".

Materiaalivalinta: 'Geeni', joka määrittää lineaariohjaimen suorituskyvyn

Markkinoilla olevat lineaariset ohjainraiteet käyttävät pääasiassa kolmea erilaista materiaalia: hiiliterästä, laakeriterästä ja ruostumatonta terästä. Kullakin on omat soveltuvuusalueensa, ja sokea valinta vaikuttaa suoraan laitteiston toimintavakauteen. Tulkitaan niitä käytännön sovellustapausten kautta.

Alibaba Linear Guide Five-Star Store

1. SUJ2-laakeriteräs: Ensimmäinen vaihtoehto korkean tarkkuuden ja raskaiden kuormien skenaarioissa

Raskaiden CNC-koneiden valmistaja Changzhoun kaupungissa tarvitsi ohjausuria, jotka kestävät jatkuvan 6 tonnin kuorman. Aluksi käytettiin SCM440-teräksestä valmistettuja ohjausuria, mutta käytön aikana käyttöurassa ilmeni selvää painauma-a: 8 kuukauden käytön jälkeen ja työstötarkkuus laski 20 %. Tekninen tiimimme suositteli HIWIN HGH-sarjan SUJ2-laakeriteräksestä valmistettuja ohjausuria, jotka oli karkaistu ja pehmitetty yhtenäisesti, pinnankovuus HRC60–62 ja ytimenkovuus HRC30–35 – tämä yhdistelmä takaa sekä kulumis- että iskunkestävyyden.

Vaihdon jälkeen sorvin käyttö on jatkunut yhtäjaksoisesti 18 kuukautta, ja kierrosuramateriaalin kuluminen on alle 0,005 mm, mikä on huomattavasti alhaisempi kuin alan keskiarvo 0,01 mm. On huomattava, että SUJ2-laakeriteräs ei ole "yleinen materiaali" — sen hinta on noin 30 % korkeampi kuin tavallisen hiiliteräksen, joten se soveltuu paremmin korkean tarkkuuden työstökoneisiin, raskasrobotiikkaan ja muihin suorituskyvylle tärkeisiin kohteisiin.

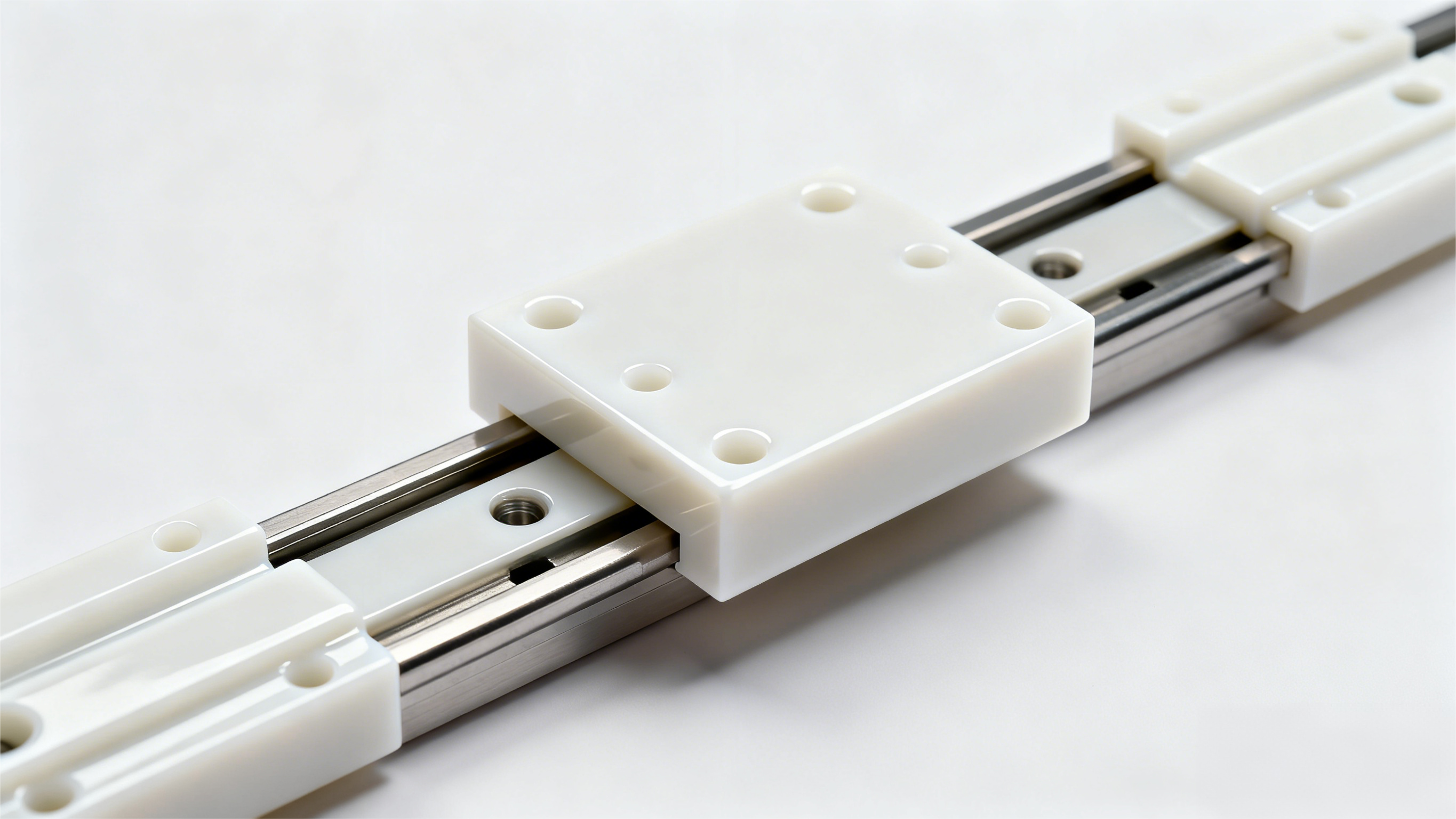

2. 304/316 Ruiske: "Suojelija" korroosioalttiissa ja hygienia-alueilla

Lääketeollisuuden täyttölaitteiden tehdas Hangzhoun kaupungissa käytti aiemmin sinkityitä hiiliteräksisiä ohjekiskoja. Koska tehtaan tiloissa käytettiin runsaasti etanolia desinfiointiin, kiskot ruostuivat kolmen kuukauden kuluessa, ja ruostepalat saastuttivat jopa raaka-aineita, mikä johti erän tuotteista hylkäämiseen. Olemme räätälöineet heille PMI:n 316 -ruostumatonta terästä valmistettuja lineaarihuoltokiskoja – 316 -ruostumaton teräs sisältää molybdeenialkuaineita, joilla on parempi korroosionkesto kuin 304:ssä, ja se kestää orgaanisten liuottimien, kuten etanolin ja asetonin, syövyttävyyttä.

Lisäksi hiomme ohjausrailojen pinnan karheudesta Ra0,8, joka on helppo puhdistaa ja täyttää lääketeollisuuden GMP-sertifiointivaatimukset. Tähän mennessä ohjausraitoja on käytetty 12 kuukautta ilman ruostetta, ja laitteiston hyväksymistaso on noussut 15 %. Elintarvikkeiden käsittelyyn, kemian ja lääketeollisuuteen teräksiset ohjaukset eivät ole "kustannusten kasvua", vaan "riskien välttämistoimi".

3. S45C-hiiliteräs: Kustannustehokas vaihtoehto yleisiin tilanteisiin

Logistiikkalaitteita valmistava yritys Guangzhoun kaupungissa tuottaa tavallisia kuljetinratoja karttien kuljetukseen, joissa yhden ohjauseuran kuorma on vain 50 kg ilman erityisiä ympäristövaatimuksia. He aikoivat alun perin hankkia SUJ2-laakeriteräksestä valmistettuja ohjauseuroja, mutta tiimimme ehdotti S45C hiiliteräksestä valmistettuja ohjauseuroja fosfatointikäsittelyllä – fosfatointi muodostaa suojakalvon, joka estää ruostumista tavallisissa sisäympäristöissä, ja sen hinta on 40 % halvempi kuin SUJ2:n.

Kahden käyttövuoden jälkeen kuljetinradoissa ei ole ollut ongelmia, kuten lukkiutumista tai kulumista, ja valmistajan vuosittaiset hankintakustannukset ovat vähentyneet yli 100 000 yuania. Tämä osoittaa, että kevyen kuorman kuljetuksen ja tavallisten kokoonpanolinjojen kaltaisissa yleistilanteissa S45C hiiliteräs pystyy täysin vastaamaan vaatimuksiin, ja korkealuokkaisen materiaalin sokeaa tavoittelua ei tulisi tehdä, koska se aiheuttaa vain kustannusten tuhlaamista.

Valmistusprosessi: Se "käsityö" joka parantaa lineaari-ohjauseuran suorituskykyä

Vaikka materiaali olisi sama, erilaiset valmistusprosessit voivat johtaa suuriin eroihin kiskojen suorituskyvyssä. Kaksi tärkeintä prosessia lineaarisissa kiskoissa ovat "hionta vs. vierintä" (kulkuradan käsittely) ja "laitoskarkaistus" (kovetusprosessi). Selitämme niiden vaikutukset vertailuesimerkin kautta.

-

Hionta vs. Vierintä: Tarkkuus ja kulumisvastus riippuvat tästä Dongguanissa sijaitseva 3C-tuotteen tarkkuustestauslaitteiden tehdas käytti aiemmin kierrettyjä lineaariohjauselementtejä, mutta huomasi, että toistettava asettamistarkkuus heikkeni arvosta ±0,005 mm arvoon ±0,012 mm kuuden kuukauden käytön jälkeen. Vaihdoimme ne THK:n hiottuihin ohjauselementteihin — kierrettyjä elementtejä valmistetaan kylmämuovauksella, ja niiden uran karkeus on Ra0,4–0,8, kun taas hiotut elementit valmistetaan tarkkahionnalla, jolloin karkeus on Ra0,1–0,2, ja suoruusvirhe pidetään hallinnassa 0,02 mm/m. Vaihdon jälkeen laitteen tarkkuus säilyi stabiilina 15 kuukautta. Suosittelemme, että korkean nopeuden (nopeus >3 m/s) ja korkean tarkkuuden (luokka H tai ylempi) sovelluksissa käytetään hiottuja ohjauselementtejä, kun taas yleisissä kevyen kuormituksen sovelluksissa voidaan valita kierrettyjä elementtejä kustannussäästöjen vuoksi.

-

Lämpökäsittely: Avain palvelueliniän pidentämiseen Karkaistaminen voi parantaa ohjaimien pintakovuutta. Testasimme kahta SUJ2-ohjainta: toinen oli karkaistu pinnaltaan (kovuus HRC58) ja toinen ei. Samassa suurta kuormitusta simuloidussa testissä (3 tonnin jatkuva kuorma) karkaistumaton ohjain kului 0,015 mm 1000 tunnin jälkeen, kun taas karkaistun ohjaimen kulumaksi jäi vain 0,003 mm. Kaikki Jingpeng Machineryn toimittamat ohjaimet valmistetaan kokonaiskarkaisu- ja jälkilämmittymismenetelmällä, mikä tasapainottaa pintakovuuden ja ytimen sitkeyden välillä ja estää haurahan murtumisen aiheutumisen liiallisen kovuuden vuoksi.

-

Pintapeite: "Lisäsuojaukset" erityisolosuhteisiin Korkeissa lämpötiloissa (yli 150 ℃) tai korroosioalttiissa olosuhteissa lisäämme ohjaimiin erikoispintapeitteitä. Esimerkiksi uusiutuvan energian akkujen sintrauslaitteiden tehdas käyttää meidän räätälöimää keramiikkapeitettä (Al₂O₃), joka kestää jopa 300 ℃:n lämpötiloja ja estää ohjainten hapettumisen ja muodonmuutoksen korkeissa lämpötiloissa.

Jingpeng Machineryn materiaali- ja prosessin sovitusjärjestelmä: Vältä hukkaa ja riskejä

Koska olemme valtuutettu edustaja THK:lle, HIWIN:ille ja INA:lle, emme ainoastaan "myy tuotteita", vaan tarjoamme "materiaali- ja prosessin sovituspalveluita" asiakastilanteisiin perustuen. Kolmivaiheinen sovitusmenetelmämme on auttanut yli 3 000 yritystä optimoimaan valintasuunnitelmiaan:

-

Tilanteen arviointi : Paikan päällä tehtävä tutkimus kuormituksesta, nopeudesta, lämpötilasta, korroosiosta ja tarkkuusvaatimuksista. Esimerkiksi merikalustetta varten keskitymme suolaisen sumun aiheuttamaan korroosionkestävyyteen ja suosittelemme passivoitua 316 -ruostumatonta terästä;

-

Materiaalien valinta : Sovitetaan arvioinnin tulosten mukaan sopivin materiaali ja toimitetaan materiaalitestausraportit (kuten kovuustesti, korroosiotesti), jotta todellisuus voidaan taata;

-

Prosessin vahvistaminen : Määritetään, käytetäänkö hiomis- vai vierintäprosessia, sekä tarvitaanko pintakäsittelyä (kuten pinnoitetta, fosfatointia) suorituskyvyn maksimoimiseksi samalla kun hallitaan kustannuksia.

Usein kysytyt kysymykset materiaalista ja prosessista

K1: Miten erottaa hiotut ja valssatut opasteet toisistaan?

Ulkonäön perusteella: hiotun opasteen rata on sileämpi, eikä siinä ole näkyviä valssausjälkiä; tietojen perusteella: hiotun opasteen tarkkuusluokka on yleensä H3–H5, kun taas valssattujen on C3–C5. Voimme tarjota karheusmittarin paikan päällä asiakkaiden käyttöön prosessointimenetelmän varmentamiseksi.

K2: Onko ruostumaton teräsopaste aina parempi kuin hiiliteräsopaste?

Ei. Ruostumaton teräs kestää korroosiota paremmin, mutta sen kovuus (HRC40–45) on alhaisempi kuin karkaistun hiiliteräksen (HRC58–62), joten sitä ei voida käyttää suurta kuormitusta vaativissa sovelluksissa. Esimerkiksi raskaslastisten koneiden työkoneissa ruostumatonta teräsopastetta käytettäessä tapahtuu ennenaikaista kulumista.

K3: Miten vahvistaa vastaanotetun opasteen materiaali?

Toimitamme materiaalitodistusraportin (MTC) jokaisesta kiskoerästä, johon sisältyvät alkuaineiden koostumus ja kovuustestien tulokset. Asiakkaat voivat myös tehdä satunnaisia tarkastuksia kolmansien osapuolten testilaitosten kautta, ja me kantamme testikustannukset, jos materiaalissa ilmenee epäjohdonmukaisuuksia.

Lopullinen suositus: Älä vain katso parametreja, keskity skenaarion, materiaalin ja prosessin yhteensopivuuteen

Väärän materiaalin valinnan vuoksi kiskojen vaihtamisesta aiheutuvat kustannukset yhdessä laitteiston käyttökatkon menetyksen kanssa ovat usein 5–10 kertaa ostokustannusten suuruiset. Siksi on tarpeen tarkentaa skenaarion keskeiset vaatimukset ennen ostopäätöstä eikä pyrkiä sokeasti korkealuokkaisiin materiaaleihin tai alhaisiin hintoihin.

Jos olet epävarma lineaariohjainten materiaalin ja valmistusprosessin valinnasta, voit ottaa yhteyttä Jingpeng Machineryyn. Tekninen tiimimme on kymmenen vuoden kokemus materiaalien yhdistämisessä ja voi tarjota ilmainen skenaarioiden arvioinnin sekä valintaehdotukset. Meillä on toimipisteet Shanghaissa, Turkissa ja Puolassa, ja voimme nopeasti reagoida tarpeisiisi.

Sisällys

- Materiaalivalinta: 'Geeni', joka määrittää lineaariohjaimen suorituskyvyn

- Valmistusprosessi: Se "käsityö" joka parantaa lineaari-ohjauseuran suorituskykyä

- Jingpeng Machineryn materiaali- ja prosessin sovitusjärjestelmä: Vältä hukkaa ja riskejä

- Usein kysytyt kysymykset materiaalista ja prosessista

- Lopullinen suositus: Älä vain katso parametreja, keskity skenaarion, materiaalin ja prosessin yhteensopivuuteen

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ