Heinäkuussa 2024 Shenzhenin uusiutuvan energian akkotehdas otti kiireellisesti yhteyttä meihin: heidän solupinon hylly- ja hammaspyöräjärjestelmänsä toimi 65 %:n tehokkuudella, mikä vähensi tuotantoa 200 akulla tunnissa. Heidän insinöörinsä tarkisti voitelun ja kohdistuksen – ei ratkaisua. Löysin ongelman 15 minuutissa: 2-moduulinen hylly yhdistettynä 1,5-moduuliseen hammaspyörään. Tämä epäjohdonmukaisuus tuhlasi 30 % energiaa ja aiheutti usein lukkiutumisia. 2 tunnin korjaus nosti tehokkuuden 95 %:iin.

Hylly- ja hammaspyöräjärjestelmän tehokkuus ei ole vain 'välttämistä vikoja' – se tarkoittaa enemmän tuotantoa vähemmällä energialla, vähemmän pysäytystä ja alhaisempia kustannuksia huollossa. YOSO MOTIONin 11-vuotisena välitysinsinöörinä olen optimoinut yli 250 järjestelmää (uusiutuva energia, raskas koneisto, tarkkuuselektroniikka). Useimmat tehtaat menettävät 20–30 % tehokkuudesta pieniin, korjattaviin virheisiin. Tässä on 5 todistettua keinoa, vuoden 2024 tuloksia ja ilmainen tarkistuslista nopeaan päivitykseen.

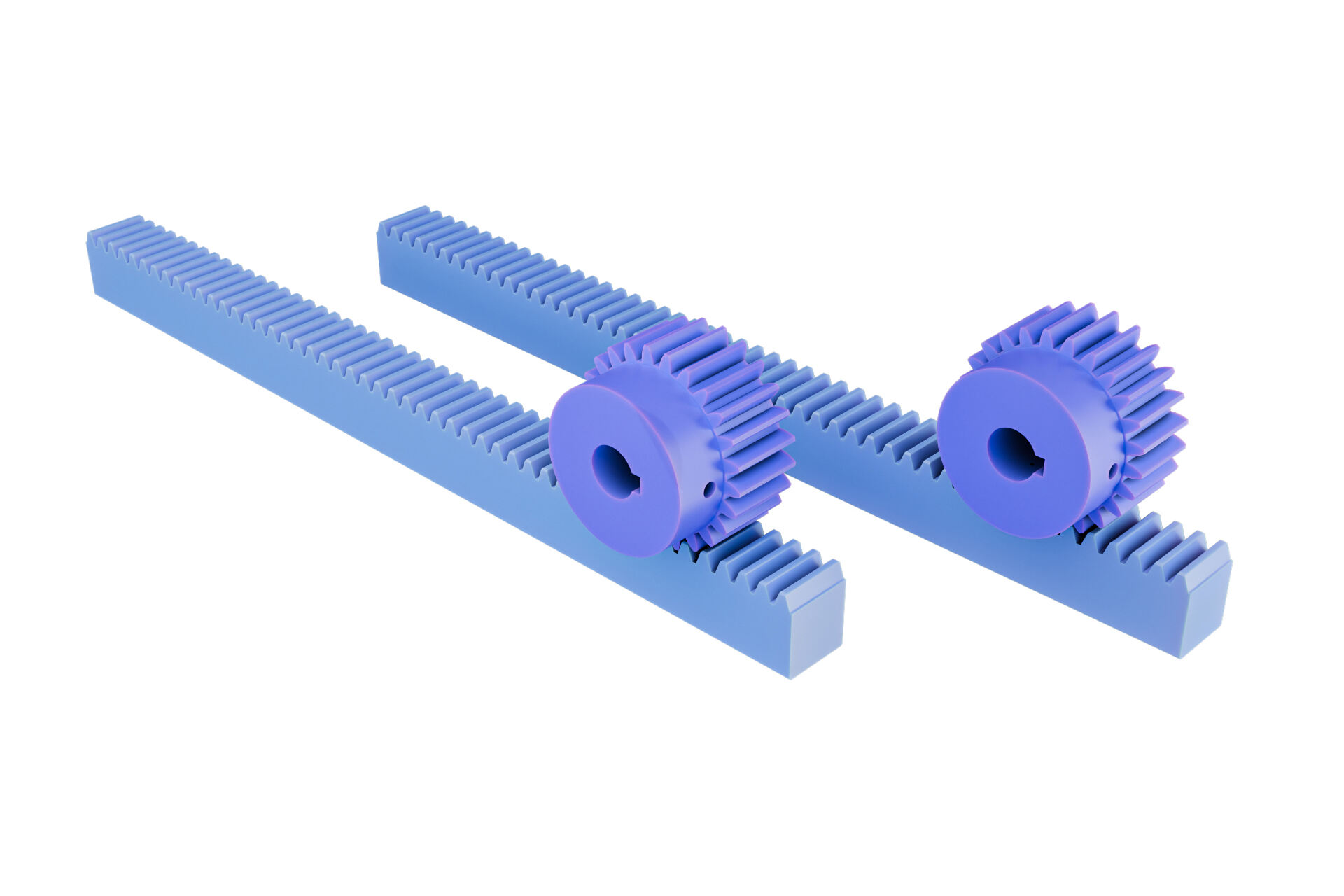

Hakkerointi 1: Moduulin ja hampaiden profiilin yhdistäminen (Tehokkuuden suurin tarkistamaton tappaja)

Moduulien epäjohdonmukaisuus vähentää tehokkuutta hiljaa. Changchunin raskaiden koneiden tehtaalla oli sama ongelma maaliskuussa 2024: 3-moduulin pyöräliikku paritettuna ”yleispuolisella” 2,5-moduulin hammaspyörällä. Leikkausnopeus oli rajoitettu 80 mm/min, moottori kulutti 20 % enemmän virtaa. He syyttivät moottoria kolme kuukautta – kunnes löysivät epäjohdonmukaisuuden.

Ratkaisu oli kriittinen mutta yksinkertainen: vaihdoimme yleispuolisen hammaspyörän YOSO:n 3-moduulin kovetetulla hammaspyörällä (HRC60), jotta se vastasi liikun hampaiden profiilia. Hammassyöttötarkastaja varmisti 90 %:n kosketuksen (aiemmin 60 %). Viikon sisällä leikkausnopeus nousi 120 mm/min, moottorin virta laski 22 %, ja työkalujen käyttöikä kasvoi 40 %. Shenzhenin tehdas sai samankaltaiset tulokset: akkupakkausten kokoonpanonopeus nousi 800:sta 1 050 yksikköön tunnissa.

Pikatarkistus käytä mikrometriä mittaamaan hammaspyörän moduuli (etäsijä 10 hampaan välillä ÷ 10). Halkaisijan moduulin on oltava täsmälleen sama kuin pinionin. Suuren tehokkuuden saavuttamiseksi valitse YOSO:n standardi "täysyksikön hammassarja" (25 % suurempi kosketuspinta-ala verrattuna muokattuihin profiileihin).

Vinkki 2: Päivitä vinohampaisiin hammasrakkeihin (hiljaisempi ja 15 % nopeampi ilman lisätehoa)

Suorahampaiset rakit ovat edullisia, mutta tehoton ratkaisu suurilla nopeuksilla. Dongguanin elektroniikkatehtaan koe kävi tämä kesällä 2024: 0,8 m/s PCB-porauskoneen suorahampainen raken aiheutti päivittäin 10 minuutin taukoja. Melutaso nousi 85 dB:hen – työntekijöille tarvittiin kuulosuojia. He luulivat nopeuden ja melun väistämättömiksi – kunnes vaihdoimme rakkeen.

Asensimme YOSO:n YR100-vinohampaisen rakkeen (30° hampaiden kulma). Vinohampaat puristuvat asteittain yhteen (toisin kuin suorahampaiset, jotka iskeytyvät yhteen äkillisesti), mikä poisti lukkiutumiset ja vähensi melua 62 dB:hen. Parasta kaikessa oli se, että porausnopeus nousi 0,92 m/s ilman moottoripäivityksiä —kitkan väheneminen vapautti 15 % tehokkuutta. Kesäkuuhun mennessä päivittäinen seisonta-aika laski kahteen minuuttiin ja PCB-tuotanto nousi 12 %.

Milloin päivittää : Nopeuksilla ≥0,5 m/s tai äänitasolla yli 75 dB hammaspyörät antavat välittömät hyödyt. Ne maksavat 20 % enemmän kuin suorahampaiset, mutta maksavat itsensä takaisin 1–2 kuukaudessa (Dongguan saavutti takaisinmaksun 6 viikossa).

Temppu 3: Tarkkatasaus (0,1 mm tarkkuus = 20 % vähemmän energiankulutusta)

Useimmat tehtaat kiinnittävät hammaspyörät suoraan kehyksiin – huono asennus aiheuttaa epätasauksen ja energiahukan. Wuixin autoteollisuuden alustatehtaalla oli tämä ongelma toukokuussa 2024: hammaspyörä siirtyi 0,15 mm kahden viikon hitsaustyön jälkeen, mikä kasvatti moottorikuormaa 20 %. Hitsausjakson kesto nousi 45 sekunnista 55 sekuntiin per alusta, ja hammaspyörän hampaat kuluvat epätasaisesti.

Käytimme YOSO:n G-900 korkean lujuuden epoksi-tasausmassaa täyttämään kehysten välijäiset, pitäen tasauksen 0,03 mm sisällä. Laserityökalu varmensi suoruuden asennuksen aikana. Tulokset: moottorikuorma laski 21 %, jakson kesto palautui 45 sekuntiin ja hammaspyörän kulumisnopeus hidastui 50 %. Tehdas säästi 8 000 $/kk työvoimakustannuksissa nopeampien syklujen ansiosta.

Tasausohje : Raskaslastiin (≥5 tonnia) tai korkean nopeuden (≥0,8 m/s) järjestelmiin tementointi on pakollista. Jos sen jättää tekemättä, kitka ja virheellinen asento vähentävät tehokkuutta 15–20 %.

Nimikkeily 4: Käytä ympäristöön soveltuvia voiteluaineita (ei enää ”yksi voitele kaikkeen”)

Yleisvoiteluaine heikentää tehokkuutta. Guangzhoun logistiikkavarasto käytti kesäkuussa 2024 standardivoitelulithiumia: pöly tarttui ja muodosti kulumispastan, joka kasvatti kitkaa 35 %. Lajittelurobotin nopeus laski 1,2:sta 0,9 m/s:iin, ja kiskoon tarvittiin puhdistus joka 3. päivä.

Vaihdoimme YOSO:n YL-400-pölynkestävään voiteluun (synteettinen, adheesiota estävät lisäaineet hylkivät pölyä), mikä pidenti voiteluvälejä 3:sta 14:ään päivään. Kitka laski 40 %, robotin nopeus palautui 1,2 m/s:iin ja puhdistusaika väheni 90 %. Lajittelukapasiteetti nousi 300 paketilla tunnissa.

Voiteluaineen valintatuki : Pölyinen (logistiikka/CNC) → YL-400; Määrkä (PCB/jäähdytinneste) → YL-500; Korkea lämpötila (hitsaus/pora): → YL-600 (enintään 200 °C). Oikea voitelee vähentää kitkaa 30–40 %.

Hakkerointi 5: Lisää hukkavarausten säätösarjat (tarkkuus = vähemmän uudelleenhuoltoa)

Yli 0,05 mm hukkavaraus tuhoaa tarkkuuden ja aiheuttaa uudelleenhuollon, joka heikentää tehokkuutta. Zhuhain 3C-kameratehtaalla oli 0,1 mm hukkavaraus heinäkuussa 2024: 15 % moduuleista epäonnistui tasauksessa, mikä vaati kaksi tuntia päivittäistä manuaalista uudelleenhuoltoa.

Asensimme YOSO:n hukkavarausten säätösarjan (mukana tarkkuushalkot), jolloin hukkavaraus laski 0,02 mm:iin. Merkkaamme säätöruuvit viikoittaista 5 minuutin tarkastusta varten. Uudelleenhuolto laski 2 %:iin, päivittäinen uudelleenhuoltomäärä pieneni 1,5 tuntia, ja kameramoduulien tuotanto nousi 10 % ilman lisätyövoimaa.

Hukkavarausten kynnysarvot : Tarkkuus (3C/kamera) → ≤0,03 mm; Raskas koneisto (muovaus) → ≤0,08 mm; Yleiskäyttö (pakkaukset) → ≤0,1 mm. Ylitä nämä arvot, ja uudelleenhuollon/tehokkuustappiot kasvavat huomattavasti.

Alibaban hammasrakkojen kauppa

YOSO:n tehokkuustarkastus: Löydämme hävikkinsä maksutta

Useimmat tehtaat eivät tiedä tehokkuustappioistaan — ennen kuin me näytämme ne. Ilmainen 30 minuutin tehokkuustarkastuksemme sisältää:

-

Paikanpäällisen/Virtuaalisen tarkastuksen : Tarkasta hammaspyörä-syöttörasian yhteensopivuus, asento, voitelu ja harkkaukko (ei käyttökatkoksia).

-

Tehokkuusraportti : Laske nykyinen tehokkuus ja mahdolliset parannukset (esim. "Korjaa moduulien yhteensopivuus = 15 % nopeampi nopeus").

-

Prioriteettikorjauslista : Järjestä korjaukset tuottavuuden mukaan (esim. "Harkkaukon säätö maksaa itsensä takaisin yhdessä viikossa").

Shenzhenin tehtaan 20-minuuttiin tarkastus tunnisti moduulien yhteensopivuusongelman ja arvioi 30 % tehokkuusparannusta. He korjasivat sen seuraavana päivänä ja näkivät tulokset välittömästi.

Valmis parantamaan hammaspyöräsyöttörasian tehokkuutta 30 %?

Shenzhenin tehdas saavutti 95 %:n tehokkuuden kahdessa tunnissa. Dongguan vähensi käyttökatkot 80 %. Nämä parannukset eivät vaadi kalliita päivityksiä – riittää, kun korjataan pieniä, huomiotta jääneitä virheitä.

Jos hammaspyöräsi on hidas, meluisa tai energiankulutukseltaan suuri, etsitään hävikki. Lähetä meille sovelluksesi (esim. uusiutuvan energian akkupakkaus) ja nykyinen tuotanto (esim. 800 yksikköä/tunti). Lähetämme maksuttoman tehokkuusarvion ja "Hammaspyörätehokkuuden tarkistuslistan" 24 tunnin kuluessa.

Ei velvoitteita—haluamme vain maksimoida järjestelmäsi potentiaalin. Ota yhteyttä tehokkuustiimiimme tänään ja muuta hävikki tuottavuudeksi.

Sisällys

- Hakkerointi 1: Moduulin ja hampaiden profiilin yhdistäminen (Tehokkuuden suurin tarkistamaton tappaja)

- Vinkki 2: Päivitä vinohampaisiin hammasrakkeihin (hiljaisempi ja 15 % nopeampi ilman lisätehoa)

- Temppu 3: Tarkkatasaus (0,1 mm tarkkuus = 20 % vähemmän energiankulutusta)

- Nimikkeily 4: Käytä ympäristöön soveltuvia voiteluaineita (ei enää ”yksi voitele kaikkeen”)

- Hakkerointi 5: Lisää hukkavarausten säätösarjat (tarkkuus = vähemmän uudelleenhuoltoa)

- YOSO:n tehokkuustarkastus: Löydämme hävikkinsä maksutta

- Valmis parantamaan hammaspyöräsyöttörasian tehokkuutta 30 %?

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ