در ژوئیه ۲۰۲۴، یک کارخانه باتری انرژی نو در شنژن بهصورت فوری با ما تماس گرفت: بازدهی سیستم چرخدنده و میلهدنده در خط انباشت سلولهای آنها تنها ۶۵ درصد بود که باعث کاهش تولید به میزان ۲۰۰ باتری در ساعت شده بود. مهندس آنها روغنکاری و ترازبندی را بررسی کرده بود — اما مشکل حل نشده بود. من در عرض ۱۵ دقیقه مشکل را پیدا کردم: یک میلهدنده ۲ ماژول که با چرخدنده ۱٫۵ ماژول ترکیب شده بود. این عدم تطابق ۳۰ درصد انرژی را هدر میداد و باعث قفلشدنهای مکرر میشد. با یک تعمیر دو ساعته، بازدهی به ۹۵ درصد رسید.

بازدهی چرخدنده و میلهدنده فقط «جلوگیری از خرابی» نیست — بلکه تولید بیشتر با مصرف انرژی کمتر، توقفهای کمتر و نگهداری پایینتر است. به عنوان مهندس انتقال نیرو در YOSO MOTION با ۱۱ سال تجربه، من بیش از ۲۵۰ سیستم را بهینهسازی کردهام (در حوزههای انرژی نو، ماشینآلات سنگین و الکترونیک دقیق). بیشتر کارخانهها به دلیل اشتباهات کوچک و قابلرفع، ۲۰ تا ۳۰ درصد از بازدهی خود را از دست میدهند. در اینجا ۵ ترفند اثباتشده، نتایج ۲۰۲۴ و یک چکلیست رایگان برای ارتقای سریع ارائه شده است.

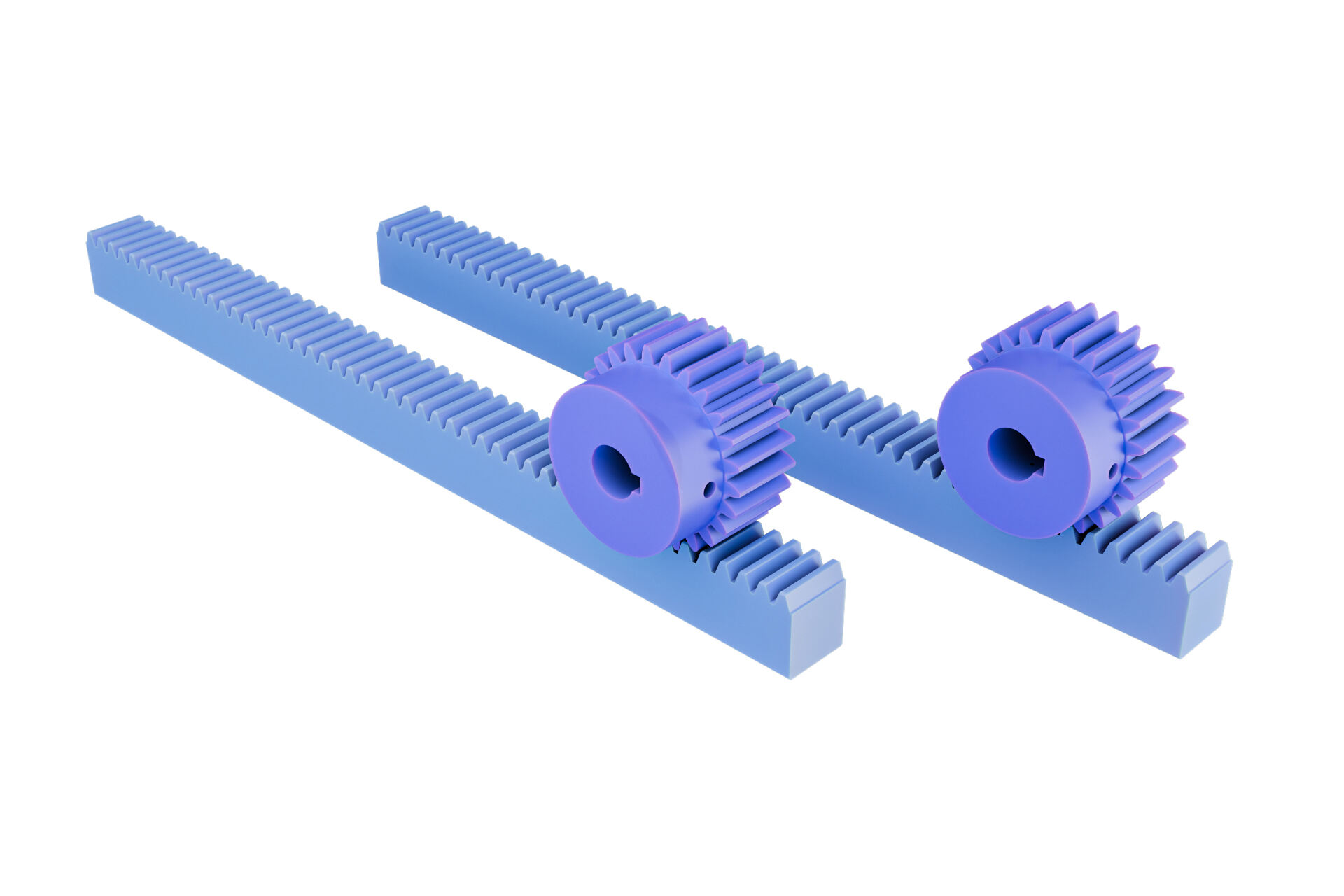

ترفند ۱: تطبیق ماژول و پروفیل دندانه (شماره یک عامل کشتهکننده بازدهی که معمولاً بررسی نمیشود)

عدم تطابق ماژول به صورت سایلنت بازدهی را از بین میبرد. یک کارخانه ماشینآلات سنگین چانگچون در ماه مارس 2024 با همین مشکل مواجه بود: یک دنده رک به همراه چرخ دنده پینیون «جهانی» با ماژول 2.5 که با ماژول 3 همراه شده بود. سرعت برش حداکثر به 80 میلیمتر بر دقیقه محدود شده بود و موتور 20٪ جریان بیشتری مصرف میکرد. آنها به مدت 3 ماه عیب را در موتور میدانستند—تا اینکه در نهایت عدم تطابق ماژول را کشف کردند.

راهحل حیاتی اما ساده بود: ما چرخ دنده پینیون جهانی را با چرخ دنده پینیون سختشده YOSO با ماژول 3 (HRC60) تعویض کردیم تا با پروفیل دندانه رک تطبیق یابد. با استفاده از یک دستگاه بررسی تماس دندانه، درصد تماس به 90٪ رسید (در مقابل 60٪ قبلی). ظرف یک هفته، سرعت برش به 120 میلیمتر بر دقیقه رسید، جریان موتور 22٪ کاهش یافت و عمر ابزار 40٪ افزایش پیدا کرد. کارخانه شنژن نیز بهبود مشابهی را تجربه کرد: سرعت انباشت باتری از 800 به 1,050 واحد بر ساعت افزایش یافت.

بررسی سریع : از کالیپر برای اندازهگیری ماژول رک استفاده کنید (فاصله بین 10 دندان تقسیم بر 10). ماژول چرخ دنده پینیون را دقیقاً مطابق کنید. برای داشتن بازدهی بالا، از پروفیل دندانه استاندارد «عمق کامل» YOSO استفاده کنید (25٪ سطح تماس بیشتر نسبت به پروفیلهای اصلاحشده).

راهکار 2: ارتقاء به دندههای مارپیچ (بیصدا + 15٪ سریعتر بدون افزایش توان)

دندههای صاف ارزان هستند، اما برای سرعتهای بالا ناکارآمدند. یک کارخانه الکترونیک دقیق در دونگوان این را در آوریل 2024 فهمید: دنده صاف ماشین مته PCB با سرعت 0.8 متر/ثانیه، باعث 10 دقیقه گیر کردن روزانه میشد. سطح صدا به 85 دسیبل رسیده بود — کارگران به محافظ شنوایی نیاز داشتند. آنها فکر میکردند سرعت و صدا غیرقابل اجتناب است — تا اینکه ما دنده را تعویض کردیم.

ما دنده مارپیچ YOSO مدل YR100 (با زاویه دندانه 30 درجه) را نصب کردیم. دندانههای مارپیچ به تدریج درگیر میشوند (برخلاف تماس ناگهانی دندههای صاف)، که باعث حذف کامل گیر کردن و کاهش صدا به 62 دسیبل شد. بهتر از همه: سرعت مته به 0.92 متر/ثانیه رسید بدون ارتقاء موتور — کاهش اصطکاک، 15٪ کارایی آزاد کرد. تا ژوئن، توقف روزانه به 2 دقیقه کاهش یافت و تولید PCB 12٪ افزایش یافت.

زمان ارتقاء : برای سیستمهای ≥0.5 متر/ثانیه یا صدا >75 دسیبل، دندههای مارپیچ بهرهوری فوری دارند. این دندهها 20٪ گرانتر از دندههای صاف هستند، اما هزینههایشان را در عرض 1 تا 2 ماه جبران میکنند (دونگوان هزینهها را در 6 هفته بازیافت کرد).

راهکار 3: گروتدهی دقیق (ترازبندی 0.1 میلیمتری = کاهش 20٪ مصرف انرژی)

اکثر کارخانهها قفسهها را مستقیماً با پیچ به فریم متصل میکنند — نصب ضعیف باعث عدم تراز شدن و هدررفت انرژی میشود. یک کارخانه تولید شاسی خودرو در ووشی در می 2024 با این مشکل مواجه بود: پس از دو هفته جوشکاری، قفسه 0.15 میلیمتر حرکت کرد و بار موتور را 20٪ افزایش داد. زمان چرخه جوشکاری از 45 به 55 ثانیه در هر شاسی رسید و دندانههای قفسه بهصورت نامنظم ساییده شدند.

از گروت اپوکسی پرمقاومت YOSO با مدل G-900 برای پر کردن شکافهای فریم استفاده کردیم تا ترازبندی در محدوده 0.03 میلیمتر حفظ شود. یک ابزار لیزری در حین نصب صافی را تأیید کرد. نتایج: بار موتور 21٪ کاهش یافت، زمان چرخه به 45 ثانیه بازگشت و سایش قفسه 50٪ کندتر شد. کارخانه به دلیل چرخههای سریعتر، 8000 دلار آمریکا در ماه در هزینههای کارگری صرفهجویی کرد.

قانون گروتدهی : برای سیستمهای با بار سنگین (≥5 تن) یا سرعت بالا (≥0.8 متر/ثانیه)، گروتدهی الزامی است. در صورت عدم انجام آن، اصطکاک و عدم ترازبندی باعث کاهش 15 تا 20 درصدی بازدهی خواهد شد.

راهکار 4: استفاده از روغنکاریهای مناسب محیط خاص (دیگر «یک گریس برای همه» نباشد)

روغنهای عمومی بازدهی را تلف میکنند. یک انبار لجستیک در گوانگژو در ژوئن ۲۰۲۴ از روغن لیتیوم استاندارد استفاده کرد: گردوغبار به آن میچسبید و خمیر سایندهای تشکیل میداد که اصطکاک را ۳۵٪ افزایش داد. سرعت ربات مرتبسازی از ۱٫۲ به ۰٫۹ متر بر ثانیه کاهش یافت و قفسه هر ۳ روز یک بار نیاز به تمیز کردن داشت.

ما به روغن ضد گردوغبار YOSO، مدل YL-400 (مصنوعی، با افزودنیهای ضدچسبندگی که گردوغبار را دفع میکنند) تغییر دادیم و فواصل روغنکاری را از ۳ به ۱۴ روز افزایش دادیم. اصطکاک ۴۰٪ کاهش یافت، سرعت ربات به ۱٫۲ متر بر ثانیه بازگشت و زمان تمیزکاری ۹۰٪ کاهش یافت. ظرفیت مرتبسازی ۳۰۰ بسته در ساعت افزایش یافت.

راهنمای انتخاب روغن مناسب : گردوغبار (لجستیک/دستگاههای CNC) → YL-400؛ مرطوب (بردهای مدار چاپی/مایع خنککننده) → YL-500؛ دمای بالا (جوشکاری/قطرهریزی) → YL-600 (حداکثر ۲۰۰°C). روغن مناسب اصطکاک را ۳۰ تا ۴۰٪ کاهش میدهد.

راهکار ۵: افزودن کیتهای تنظیم باکلاش (دقت = بازکاری کمتر)

بازخورد بیش از 0.05 میلیمتر دقت را از بین میبرد و باعث کارهای اضافی میشود که بهرهوری را کاهش میدهد. یک کارخانه دوربین سه سی در ژوجای، در ژوئیه 2024 دارای بازخورد 0.1 میلیمتر بود: 15 درصد ماژولها در ترازبندی شکست خوردند و نیازمند 2 ساعت کار دستی روزانه برای بازکاری بودند.

ما از ست تنظیم بازخورد YOSO (که همراه با رکهای دقیق عرضه میشود) استفاده کردیم تا بازخورد را به 0.02 میلیمتر کاهش دهیم. پیچهای تنظیم را برای بازرسیهای هفتگی 5 دقیقهای علامتگذاری کردیم. نرخ بازکاری به 2 درصد کاهش یافت، زمان روزانه بازکاری 1.5 ساعت کمتر شد و خروجی ماژولهای دوربین بدون افزایش نیروی کار 10 درصد افزایش یافت.

آستانههای بازخورد : دقت بالا (سه سی/دوربین) → ≤0.03 میلیمتر؛ ماشینآلات سنگین (قالبزنی) → ≤0.08 میلیمتر؛ عمومی (بستهبندی) → ≤0.1 میلیمتر. اگر این مقادیر رد شوند، بازکاری و اتلاف بهرهوری به شدت افزایش مییابد.

بررسی بهرهوری YOSO: ما اتلاف شما را رایگان شناسایی میکنیم

اکثر کارخانهها از اتلاف بهرهوری خود آگاه نیستند—تا زمانی که ما به آنها نشان دهیم. بررسی رایگان 30 دقیقهای بهرهوری ما شامل این موارد است:

-

بازرسی در محل یا مجازی : بررسی تطابق رک و پینون، ترازبندی، روغنکاری و بازخورد (بدون توقف تولید).

-

گزارش بهرهوری : بازدهی فعلی و بهبودهای بالقوه را محاسبه کنید (مثلاً "رفع عدم تطابق ماژول = ۱۵٪ سرعت بیشتر").

-

لیست اصلاحات اولویتدار : اصلاحات را بر اساس بازده سرمایه رتبهبندی کنید (مثلاً "تنظیم بازخورد در عرض ۱ هفته هزینه خود را جبران میکند").

بازرسی ۲۰ دقیقهای کارخانه شنژن، عدم تطابق ماژول را شناسایی کرد و بهبود ۳۰٪ بازدهی را برآورد نمود. آنها روز بعد آن را رفع کردند و بلافاصله نتایج را مشاهده کردند.

آماده افزایش ۳۰٪ای بازدهی رک خود هستید؟

کارخانه شنژن در عرض ۲ ساعت به ۹۵٪ بازدهی رسید. دونگوان زمان توقف را ۸۰٪ کاهش داد. این بهبودها نیازی به ارتقاءهای پرهزینه ندارند — فقط کافی است اشتباهات کوچک و نادیده گرفته شده را رفع کنید.

اگر رک شما کند، پرنویز یا پرزحمت انرژی است، بیایید ضایعات را پیدا کنیم. کاربرد خود را (مثلاً انباشت باتری انرژی جدید) و خروجی فعلی (مثلاً ۸۰۰ واحد/ساعت) برای ما ارسال کنید. ما ظرف ۲۴ ساعت یک برآورد رایگان از بازدهی و "چکلیست بازدهی رک" را برای شما ارسال خواهیم کرد.

بدون تعهد — ما فقط میخواهیم پتانسیل سیستم شما را به حداکثر برسانیم. امروز با تیم بهرهوری ما تماس بگیرید تا ضایعات به بهرهوری تبدیل شود.

فهرست مطالب

- ترفند ۱: تطبیق ماژول و پروفیل دندانه (شماره یک عامل کشتهکننده بازدهی که معمولاً بررسی نمیشود)

- راهکار 2: ارتقاء به دندههای مارپیچ (بیصدا + 15٪ سریعتر بدون افزایش توان)

- راهکار 3: گروتدهی دقیق (ترازبندی 0.1 میلیمتری = کاهش 20٪ مصرف انرژی)

- راهکار 4: استفاده از روغنکاریهای مناسب محیط خاص (دیگر «یک گریس برای همه» نباشد)

- راهکار ۵: افزودن کیتهای تنظیم باکلاش (دقت = بازکاری کمتر)

- بررسی بهرهوری YOSO: ما اتلاف شما را رایگان شناسایی میکنیم

- آماده افزایش ۳۰٪ای بازدهی رک خود هستید؟

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ