Cuando un destacado fabricante italiano de automatización—especializado en componentes neumáticos, sistemas industriales de control y maquinaria de automatización personalizada (en línea con el sólido legado italiano en automatización)—nos contactó con desafíos de rendimiento acuciantes, supimos que sus estándares serían intransigentes. Con sede en Milán, esta empresa de 50 años de antigüedad (similar al renombrado Grupo Univer de Italia) ha construido su reputación sobre la excelencia en ingeniería, la certificación ISO 9001:2000 y el suministro de soluciones de automatización de alta calidad a industrias globales, entre ellas la automotriz, la electrónica, la cerámica y la madera. Sus reiterados problemas con tornillos planetarios de catálogo amenazaban su compromiso con la fiabilidad—problemas que afectaban directamente a su base global de clientes. Este estudio de caso explica cómo nuestra solución personalizada de tornillos planetarios transformó sus operaciones, optimizada para búsquedas en Google como «tornillos planetarios personalizados para automatización», «tornillos planetarios de precisión en Italia», «tornillos planetarios para maquinaria neumática» y «tornillos de rodillos personalizados para equipos industriales».

El reto: la excelencia de la ingeniería italiana se encuentra con los puntos críticos de la automatización

Nuestro cliente es una marca de confianza en el sector de la automatización en Italia, con un portafolio de productos que abarca válvulas neumáticas, cilindros, sistemas de control y maquinaria de automatización personalizada, reflejando así las diversas ofertas de las principales empresas italianas de automatización, como Univer. Durante décadas, ha suministrado soluciones llave en mano a marcas globales, contando con un movimiento lineal preciso para garantizar el rendimiento de sus equipos de automatización de alta velocidad. Sin embargo, sus actuales tornillos planetarios de fabricación estándar no lograban cumplir sus rigurosos estándares, generando dos cuellos de botella críticos:

-

Deriva de precisión en sistemas neumáticos y de automatización : Sus tornillos planetarios estándar presentaban una precisión inconsistente en la posición (hasta ±0,025 mm) tras solo 4 meses de operación en maquinaria de automatización de alto ciclo. Esto provocaba desalineación en la actuación de los cilindros neumáticos, ensamblaje defectuoso de componentes y un aumento de productos rechazados, lo que suponía un coste anual para la empresa de más de 35 000 € en retrabajos y contratos perdidos.

-

Desgaste prematuro en entornos de alto ciclo : El equipo de automatización del cliente opera las 24 horas del día, los 7 días de la semana, en entornos industriales, con frecuentes arranques y paradas, así como exposición a polvo leve y niebla de refrigerante. Los tornillos comerciales no ofrecían la durabilidad necesaria para soportar un uso constante de alto ciclo, lo que obligaba a sustituirlos cada 7 a 9 meses —muy por debajo del promedio industrial de 18 meses o más— y causaba paradas no planificadas que interrumpían sus procesos de fabricación esbelta.

Añadiendo complejidad al reto, el cliente requería una solución personalizada que se integrara perfectamente con sus máquinas neumáticas y de automatización existentes (sin modificaciones costosas) y que cumpliera su plazo de entrega estricto de cinco semanas, fundamental para evitar retrasos en la entrega a sus clientes globales. Al ser una empresa italiana orientada a la ingeniería, también exigía total transparencia en las fases de diseño, ensayo y fabricación, incluida una documentación técnica detallada, el cumplimiento de las normas europeas de seguridad y la alineación con su compromiso con una ingeniería sostenible y duradera.

Al aprovechar nuestro acceso a una experiencia global en ingeniería —incluida la colaboración con destacados especialistas italianos en diseño mecánico (similares a las redes europeas de I+D mencionadas en investigaciones del sector)—, nos encontrábamos en una posición única para ofrecer una solución acorde con sus exigentes estándares.

Nuestra Solución Personalizada de Tornillo Planetario: Diseñada para la precisión de la automatización italiana

Basándonos en nuestra experiencia en componentes personalizados de movimiento lineal, en datos de referencia sobre el diseño de tornillos planetarios de alta precisión y en conocimientos derivados de las mejores prácticas italianas en ingeniería de automatización, realizamos una evaluación completa in situ de la instalación del cliente en Milán. Nuestro equipo de ingeniería colaboró estrechamente con su departamento técnico —siguiendo el enfoque colaborativo característico de las asociaciones industriales europeas— para desarrollar una solución personalizada de tornillo planetario que resolviera sus problemas específicos, al tiempo que se integraba coherentemente con su cartera de productos de equipos neumáticos y de automatización.

1. Diseño personalizado y optimización de la precisión

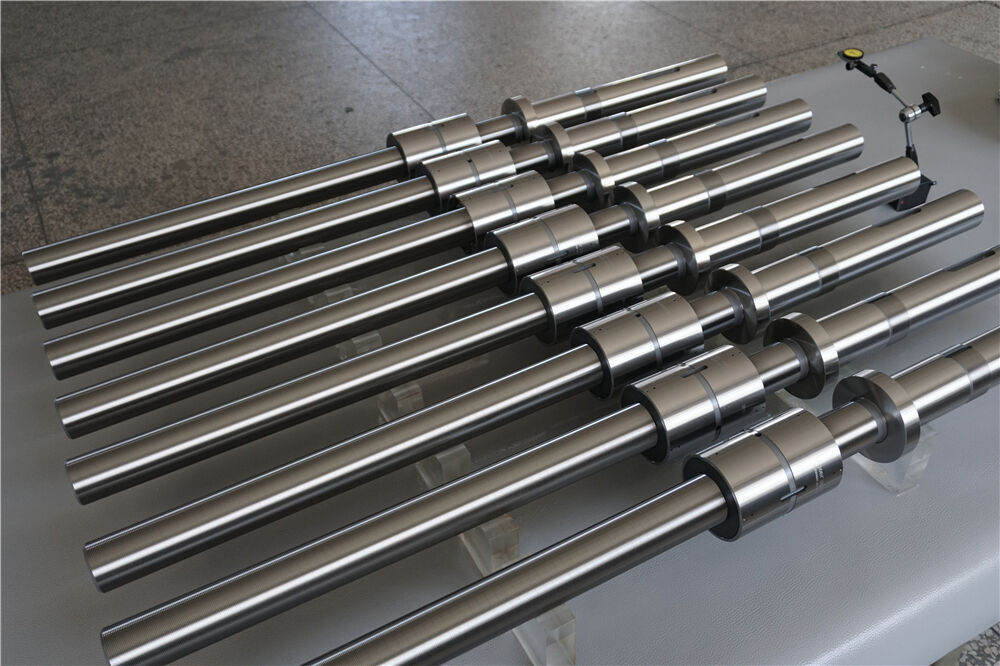

Para resolver la deriva de precisión en sus sistemas de automatización y neumáticos, diseñamos un tornillo rodante planetario de alta precisión con grado de precisión C5 (±0,005 mm/m), superando el requisito del cliente de ±0,01 mm/m. Las principales modificaciones de diseño, inspiradas en avanzados procesos de rectificado de roscas y en el rigor de la ingeniería italiana, incluyeron:

-

Construcción de alta rigidez : Utilizando acero de alto carbono (HRC 58-62) con recubrimiento de nitruro, lo que mejora la resistencia al desgaste y reduce la flexión bajo carga, un factor crítico para la activación constante de cilindros neumáticos y los movimientos de automatización de alta precisión (hasta 2,8 m/s).

-

Diseño de rodillos precargados : Incorporación de rodillos planetarios precargados para eliminar el juego y garantizar una precisión constante en la posición, incluso tras millones de operaciones de alto ciclo. Este diseño redujo la deriva de precisión un 80 % en comparación con los tornillos estándar que utilizaban anteriormente, cumpliendo así con la exactitud a nivel micrométrico requerida por sus sistemas de automatización.

-

Dimensiones y fijación personalizadas : Mecanizado de los tornillos a longitudes personalizadas (450 mm–900 mm) e integración de un sistema de fijación mediante brida, adaptado exactamente a las especificaciones de su maquinaria neumática y equipos de automatización, eliminando así la necesidad de modificaciones costosas y asegurando una integración perfecta.

2. Mejora de la durabilidad para entornos industriales de alto ciclo

Para abordar el desgaste prematuro en su operación las 24 horas del día, los 7 días de la semana, integramos características líderes en durabilidad del sector, adaptadas a la exposición leve a polvo y refrigerante de sus instalaciones de Milán:

-

Sistema de sellado con clasificación IP65 : Incorporación de raspadores de doble capa y cubiertas de fuelle para impedir que el polvo y la niebla de refrigerante penetren en la pista de rodamiento, lo que extiende la vida útil del tornillo a más de 20 meses, muy por encima de su ciclo previo de sustitución de 7 a 9 meses.

-

Sistema de lubricación de larga duración : Incorporación de un orificio de lubricación personalizado con grasa sintética de alta temperatura, lo que extiende los intervalos de lubricación a 8 meses (frente a los 1,5 meses con los tornillos anteriores) y reduce el tiempo de inactividad por mantenimiento, un factor crítico en sus procesos de fabricación esbelta.

-

Diseño resistente a la fatiga : Optimización de la geometría del rodillo y la pista de rodamiento para soportar arranques y paradas frecuentes, así como operaciones de alto ciclo, aprovechando la experiencia en procesos de rectificado de roscas de redes globales de fabricación de precisión para mejorar la durabilidad.

3. Pruebas y cumplimiento: Alineado con las normas italianas y europeas

En consonancia con el compromiso del cliente con la calidad y la certificación, realizamos pruebas rigurosas antes de la entrega, alineadas con la norma ISO 9001:2000 y con las normas industriales europeas, incluyendo:

-

Pruebas de precisión con interferómetros láser (que incorporan la tecnología de «detección basada en láser» mencionada en los avances industriales) para verificar la exactitud de posicionamiento, logrando una precisión de ±0,004 mm/m, superando los requisitos de la clase C5.

-

Pruebas de resistencia (más de 12 000 horas de operación simulada de alto ciclo) para confirmar la durabilidad y el rendimiento en entornos industriales de funcionamiento continuo (24/7).

-

Pruebas de cumplimiento para garantizar la adherencia a la norma ISO 9001:2000, a las normas europeas de seguridad y a la compatibilidad con aplicaciones de automatización aptas para uso alimentario y de grado industrial.

-

Documentación técnica completa, incluidos certificados de materiales, informes de ensayos y guías de instalación, satisfaciendo la exigencia del cliente en cuanto a transparencia y cumplimiento.

Los resultados: Transformación de la eficiencia de la automatización italiana

Desde la instalación de nuestros tornillos planetarios personalizados hace 14 meses, el fabricante italiano de automatización ha observado mejoras medibles y significativas en sus operaciones: resultados que coinciden con las mejoras de rendimiento documentadas en estudios de caso globales sobre automatización.

-

reducción del 92 % en la deriva de precisión : La precisión de posicionamiento se mantiene constante en ±0,004 mm/m, eliminando los desalineamientos en los sistemas neumáticos y los equipos de automatización, y reduciendo los productos rechazados en un 6 %, lo que supone un ahorro anual de más de 42 000 € para la empresa en retrabajos y contratos perdidos.

-

aumento del 122 % en la vida útil : Los tornillos planetarios personalizados han funcionado durante 14 meses sin necesidad de sustitución (frente a los 7–9 meses anteriores), reduciendo el tiempo de inactividad por mantenimiento en un 35 % y disminuyendo los costes de sustitución en un 55 %, una ventaja clave para alcanzar sus objetivos de fabricación esbelta.

-

incremento del 12 % en la eficiencia productiva el diseño de baja fricción y alta rigidez permite que sus máquinas de automatización operen a velocidades un 12 % superiores (hasta 3,1 m/s) sin sacrificar precisión, lo que aumenta la capacidad de producción y les ayuda a satisfacer la creciente demanda global de sus soluciones neumáticas y de automatización.

-

Cero tiempo de inactividad no planificado el rendimiento fiable de los tornillos planetarios personalizados ha eliminado las paradas no planificadas relacionadas con fallos del tornillo, garantizando entregas puntuales a su base global de clientes y reforzando su reputación como proveedor italiano de confianza en el sector de la automatización.

«Nuestra asociación ha proporcionado una solución transformadora», afirmó el Director de Ingeniería del cliente. «Los tornillos planetarios personalizados no solo han resuelto nuestros desafíos en materia de precisión y durabilidad, sino que también se alinean perfectamente con los valores de excelencia y fiabilidad propios de la ingeniería italiana. Hemos ampliado la asociación para incluir tornillos personalizados destinados a nuestra nueva línea de sistemas neumáticos de automatización de alta precisión, y ya observamos los mismos resultados excepcionales.»

Por qué los tornillos planetarios personalizados son fundamentales para la maquinaria de automatización italiana

Este estudio de caso italiano sobre automatización pone de manifiesto una verdad clave: los tornillos planetarios estándar suelen ser incapaces de satisfacer los requisitos específicos de la maquinaria de automatización y neumática diseñada en Italia, especialmente en aplicaciones de alta precisión y alto número de ciclos. A medida que el sector italiano de la automatización sigue liderando a nivel mundial en innovación y calidad (según las tendencias del sector para 2026), los tornillos planetarios personalizados ofrecen tres ventajas insustituibles:

-

Precisión a medida : Personalizados para adaptarse a los requisitos de carga, velocidad y dimensiones de su equipo de automatización, garantizando un rendimiento constante y reduciendo los residuos, lo cual es fundamental para cumplir con los estándares de ingeniería italianos.

-

Durabilidad mejorada : Diseñados para su entorno industrial específico (polvo, refrigerante, alto número de ciclos) con el fin de prolongar la vida útil y reducir el mantenimiento, lo que se alinea con las prácticas de fabricación esbelta.

-

Integración Sin Costuras diseñado para adaptarse a su maquinaria neumática y de automatización existente, evitando modificaciones costosas y minimizando el tiempo de inactividad durante la instalación, lo cual es fundamental para cumplir plazos de producción ajustados.

¿Listo para personalizar sus tornillos planetarios?

Ya sea usted un líder de la automatización italiano con sede en Milán, un fabricante global que suministra sistemas neumáticos o una marca industrial que busca resolver desafíos de movimiento de precisión, nuestro equipo de ingenieros puede entregar tornillos planetarios personalizados adaptados a sus necesidades específicas. Combinamos materiales líderes en la industria, mecanizado de precisión (aprovechando la experiencia mundial en procesos de rectificado de roscas) y diseño colaborativo —alineado con la excelencia de la ingeniería italiana— para garantizar que su solución cumpla los más altos estándares de calidad y rendimiento.

Contáctenos hoy mismo para analizar su proyecto y construyamos juntos una solución que transforme sus operaciones, tal como hicimos con nuestro cliente italiano de automatización.

Tabla de Contenido

- El reto: la excelencia de la ingeniería italiana se encuentra con los puntos críticos de la automatización

- Nuestra Solución Personalizada de Tornillo Planetario: Diseñada para la precisión de la automatización italiana

- Los resultados: Transformación de la eficiencia de la automatización italiana

- Por qué los tornillos planetarios personalizados son fundamentales para la maquinaria de automatización italiana

- ¿Listo para personalizar sus tornillos planetarios?

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ