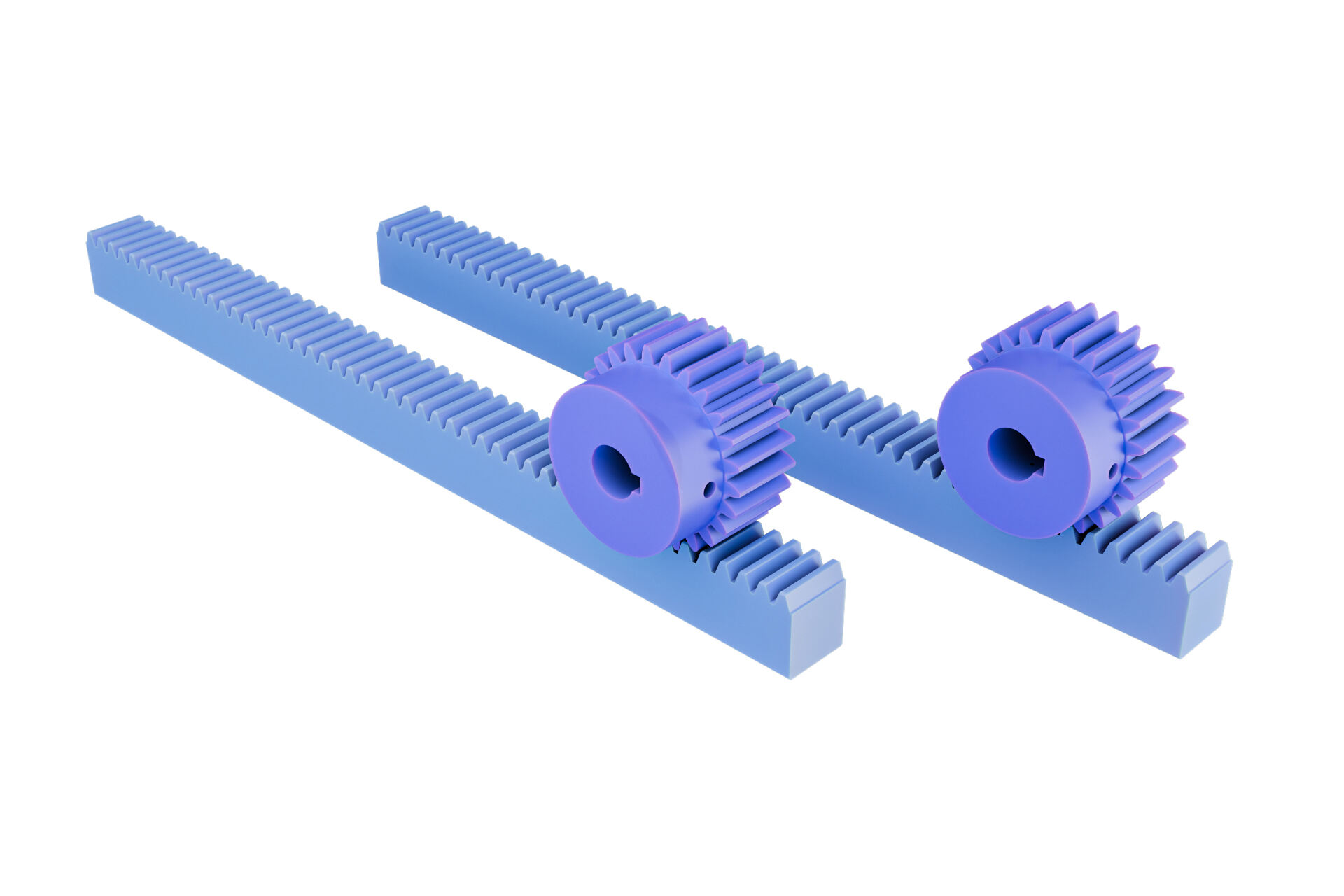

En julio de 2024, una fábrica de baterías de nueva energía en Shenzhen nos contactó de emergencia: su línea de apilado de celdas tenía un sistema de cremallera y piñón que operaba con una eficiencia del 65 %, reduciendo la producción en 200 baterías/hora. Su ingeniero revisó la lubricación y alineación, pero no encontró solución. Encontré el problema en 15 minutos: una cremallera de módulo 2 combinada con un piñón de módulo 1,5. Este desajuste desperdiciaba el 30 % de la energía y provocaba atascos frecuentes. Una reparación de 2 horas elevó la eficiencia al 95 %.

La eficiencia del sistema de cremallera y piñón no consiste solo en «evitar fallos», sino en obtener mayor producción con menos energía, menos paradas y menor mantenimiento. Como ingeniero de transmisión de YOSO MOTION con 11 años de experiencia, he optimizado más de 250 sistemas (energía nueva, maquinaria pesada, electrónica de precisión). La mayoría de las fábricas pierden entre un 20 % y un 30 % de eficiencia por errores pequeños pero corregibles. A continuación, cinco trucos comprobados, resultados de 2024 y una lista de verificación gratuita para mejorar rápidamente.

Truco 1: Igualar módulo y perfil del diente (el principal factor oculto de pérdida de eficiencia)

La incompatibilidad de módulos reduce silenciosamente la eficiencia. Una planta de máquinas herramienta pesadas en Changchun tuvo el mismo problema en marzo de 2024: un engranaje de 3 módulos emparejado con un piñón «universal» de 2,5 módulos. La velocidad de corte se limitó a 80 mm/min, y el motor consumía un 20 % más de corriente. Durante tres meses culparon al motor, hasta que descubrieron la incompatibilidad.

La solución fue crítica pero sencilla: sustituimos el piñón universal por un piñón endurecido de 3 módulos de YOSO (HRC60) para hacer coincidir el perfil del diente del engranaje. Un comprobador de contacto dental garantizó un acoplamiento del 90 % (frente al 60 % anterior). En una semana, la velocidad de corte alcanzó los 120 mm/min, la corriente del motor disminuyó un 22 % y la vida útil de la herramienta aumentó un 40 %. Una fábrica en Shenzhen obtuvo mejoras similares: la velocidad de apilado de baterías pasó de 800 a 1.050 unidades/hora.

Comprobación rápida : Use un calibrador para medir el módulo del engranaje (distancia entre 10 dientes ÷ 10). Haga coincidir exactamente el módulo del piñón. Para una alta eficiencia, elija el perfil estándar de diente completo de YOSO (25 % más superficie de engrane que los perfiles modificados).

Hack 2: Actualice a cremalleras helicoidales (más silencioso + 15 % más rápido sin mayor potencia)

Las cremalleras de dientes rectos son baratas pero ineficientes a altas velocidades. Una fábrica de electrónica de precisión en Dongguan aprendió esto en abril de 2024: la cremallera de dientes rectos de su taladro de PCB de 0,8 m/s causaba 10 minutos diarios de atascos. El ruido alcanzó los 85 dB, por lo que los trabajadores necesitaban protección auditiva. Pensaban que la velocidad y el ruido eran inevitables, hasta que cambiamos la cremallera.

Instalamos la cremallera helicoidal YOSO YR100 (ángulo de diente de 30°). Los dientes helicoidales engranan gradualmente (frente al contacto brusco de los dientes rectos), eliminando los atascos y reduciendo el ruido a 62 dB. Lo mejor de todo: la velocidad de perforación alcanzó los 0,92 m/s sin actualizaciones del motor —la fricción reducida liberó un 15 % de eficiencia. Para junio, el tiempo de inactividad diario bajó a 2 minutos y la producción de PCB aumentó un 12 %.

Cuándo actualizar : Para sistemas ≥0,5 m/s o ruido >75 dB, las cremalleras helicoidales ofrecen mejoras inmediatas. Cuestan un 20 % más que las de dientes rectos, pero se amortizan en 1-2 meses (Dongguan recuperó la inversión en 6 semanas).

Truco 3: Inyección de lechada de precisión (alineación de 0,1 mm = 20 % menos consumo de energía)

La mayoría de las fábricas sujetan los bastidores directamente a los marcos con pernos; un montaje deficiente provoca desalineación y desperdicio de energía. Una fábrica de chasis automotrices en Wuxi tuvo este problema en mayo de 2024: el bastidor se desplazó 0,15 mm después de 2 semanas de soldadura, aumentando la carga del motor en un 20 %. El tiempo de ciclo de soldadura pasó de 45 a 55 segundos por chasis, y los dientes del bastidor se desgastaron de forma irregular.

Utilizamos la lechada epoxi de alta resistencia G-900 de YOSO para rellenar los espacios entre los marcos, manteniendo la alineación dentro de 0,03 mm. Una herramienta láser verificó la rectitud durante la instalación. Resultados: la carga del motor disminuyó un 21 %, el tiempo de ciclo volvió a 45 segundos y el desgaste del bastidor se redujo un 50 %. La fábrica ahorró 8.000 $/mes en mano de obra gracias a ciclos más rápidos.

Regla de inyección de lechada : Para sistemas de alta carga (≥5 toneladas) o alta velocidad (≥0,8 m/s), la inyección de lechada es obligatoria. Si se omite, la fricción/desalineación provocará una pérdida de eficiencia del 15-20 %.

Truco 4: Utilice lubricantes específicos para cada entorno (nada más de «un solo lubricante para todo»)

Los lubricantes genéricos desperdician eficiencia. Un almacén logístico de Guangzhou utilizó grasa litio estándar en junio de 2024: el polvo se adhería, formando una pasta abrasiva que aumentó la fricción en un 35%. La velocidad del robot clasificador bajó de 1,2 a 0,9 m/s, y el rack necesitaba limpieza cada 3 días.

Cambiamos al lubricante resistente al polvo YL-400 de YOSO (sintético, con aditivos antiadherentes que repelen el polvo) y extendimos los intervalos de lubricación de 3 a 14 días. La fricción disminuyó un 40%, la velocidad del robot recuperó los 1,2 m/s, y el tiempo de limpieza se redujo en un 90%. La capacidad de clasificación aumentó en 300 paquetes por hora.

Guía de selección de lubricantes : Polvoriento (logística/CNC) → YL-400; Húmedo (PCB/enfriamiento) → YL-500; Alta temperatura (soldadura/forja) → YL-600 (máx. 200°C). El lubricante adecuado reduce la fricción entre un 30 y un 40%.

Truco 5: Añadir kits de ajuste de holgura (precisión = menos retrabajo)

El juego excesivo de más de 0,05 mm arruina la precisión y provoca retrabajo que reduce la eficiencia. Una fábrica de cámaras 3C en Zhuhai tenía un juego de 0,1 mm en julio de 2024: el 15 % de los módulos fallaron en el alineamiento, requiriendo 2 horas diarias de retrabajo manual.

Instalamos el kit de ajuste de juego de YOSO (incluido con cremalleras de precisión) para reducir el juego a 0,02 mm. Marcamos los tornillos de ajuste para verificaciones semanales de 5 minutos. El retrabajo bajó al 2 %, el tiempo diario de retrabajo disminuyó 1,5 horas, y la producción de módulos de cámara aumentó un 10 % sin mano de obra adicional.

Límites de Juego : Precisión (3C/cámara) → ≤0,03 mm; Maquinaria pesada (prensado) → ≤0,08 mm; General (envasado) → ≤0,1 mm. Superar estos valores provoca un aumento brusco en retrabajo y pérdidas de eficiencia.

Tienda Alibaba de Cremalleras de Engranajes

Auditoría de Eficiencia de YOSO: Detectamos sus pérdidas de forma gratuita

La mayoría de las fábricas no conocen sus pérdidas de eficiencia—hasta que se las mostramos. Nuestra auditoría gratuita de eficiencia de 30 minutos incluye:

-

Verificación Presencial o Virtual : Inspección del acoplamiento entre cremallera y piñón, alineación, lubricación y juego (sin tiempos de inactividad).

-

Informe de Eficiencia : Calcule la eficiencia actual y las mejoras potenciales (por ejemplo, "Corregir el desajuste del módulo = 15 % más de velocidad").

-

Lista de correcciones prioritarias : Ordene las correcciones por ROI (por ejemplo, "El ajuste del juego se paga a sí mismo en 1 semana").

La auditoría de 20 minutos en la fábrica de Shenzhen identificó el desajuste del módulo y estimó mejoras de eficiencia del 30 %. Lo corrigieron al día siguiente y vieron resultados inmediatamente.

¿Listo para aumentar la eficiencia de su rack en un 30 %?

La fábrica de Shenzhen alcanzó una eficiencia del 95 % en 2 horas. Dongguan redujo el tiempo de inactividad en un 80 %. Estas mejoras no requieren actualizaciones costosas, solo corregir pequeños errores pasados por alto.

Si su rack es lento, ruidoso o consume mucha energía, busquemos el desperdicio. Envíenos su aplicación (por ejemplo, apilado de baterías de nueva energía) y su producción actual (por ejemplo, 800 unidades/hora). Le enviaremos una estimación gratuita de eficiencia y la "Lista de verificación de eficiencia del rack" en menos de 24 horas.

Sin compromiso: simplemente queremos maximizar el potencial de su sistema. Póngase en contacto con nuestro equipo de eficiencia hoy para convertir el desperdicio en productividad.

Tabla de Contenido

- Truco 1: Igualar módulo y perfil del diente (el principal factor oculto de pérdida de eficiencia)

- Hack 2: Actualice a cremalleras helicoidales (más silencioso + 15 % más rápido sin mayor potencia)

- Truco 3: Inyección de lechada de precisión (alineación de 0,1 mm = 20 % menos consumo de energía)

- Truco 4: Utilice lubricantes específicos para cada entorno (nada más de «un solo lubricante para todo»)

- Truco 5: Añadir kits de ajuste de holgura (precisión = menos retrabajo)

- Auditoría de Eficiencia de YOSO: Detectamos sus pérdidas de forma gratuita

- ¿Listo para aumentar la eficiencia de su rack en un 30 %?

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ