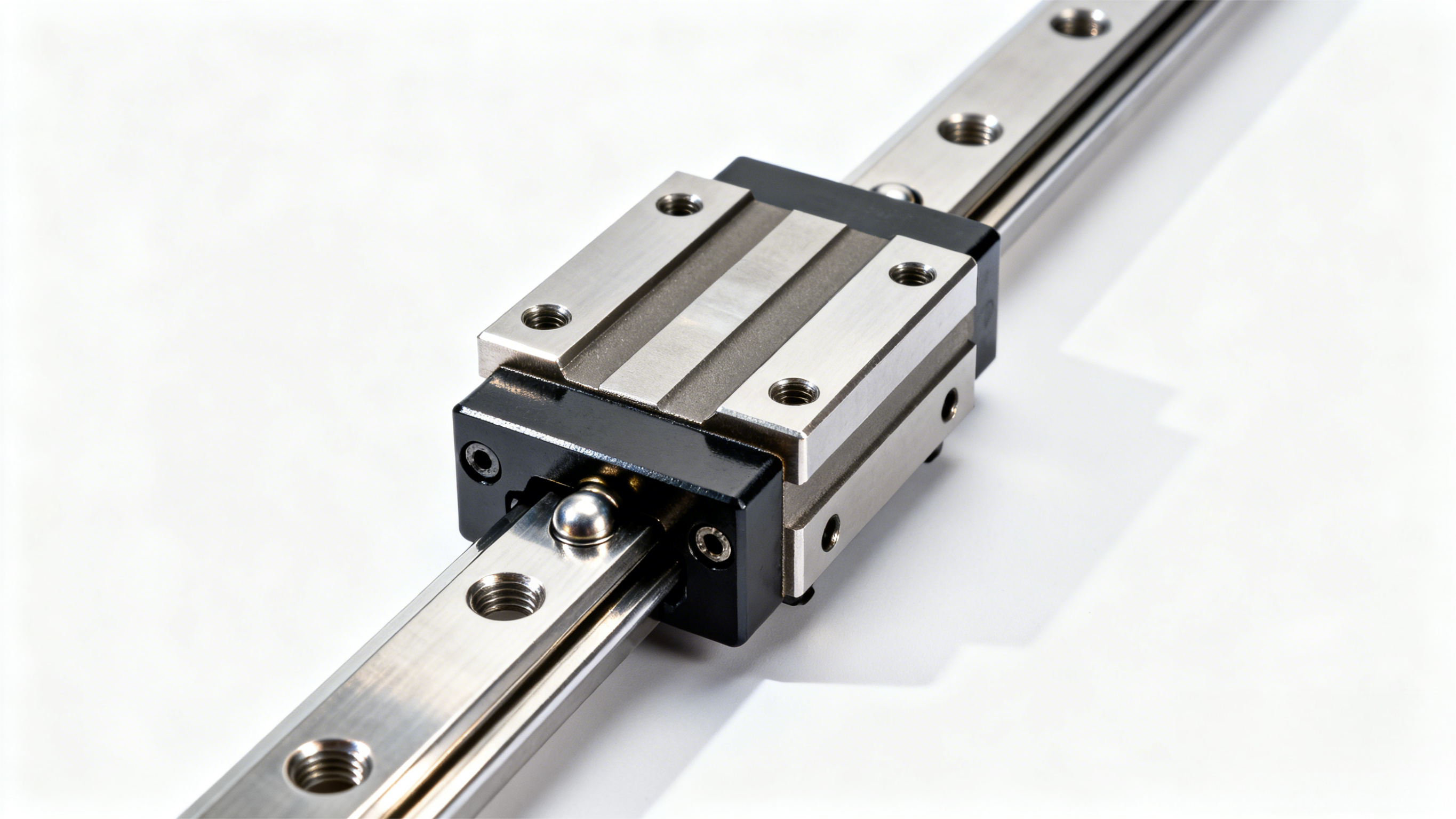

Eine Präzisionselektronikfabrik in Shenzhen stieß einmal auf ein rätselhaftes Problem: Zwei Chargen von Linearführungen mit demselben Modell (beide mit H-Genauigkeitsklasse) wurden an derselben Art von Chip-Testgeräten installiert. Eine Charge eines heimischen Lieferanten versagte jedoch nach 12 Monaten Einsatz; die Laufbahn wies deutliche Roststellen auf, während die von Jingpeng Machinery vertretenen THK-Führungen nach 24 Monaten Betrieb keinerlei Verschleißerscheinungen zeigten. Die Ursache, wie unsere Ingenieure nach Tests feststellten, lag im Materialunterschied — die ausgefallene Charge verwendete gewöhnlichen Kohlenstoffstahl (S45C), während die THK-Führungen SUJ2-Wälzlagerstahl mit einer Härtebehandlung einsetzten.

Viele Käufer konzentrieren sich beim Kauf von Linearführungen nur auf Präzisionsklassen und Lastparameter, ignorieren jedoch die entscheidenden Faktoren für die Langzeitperformance: Werkstoff und Herstellungsverfahren. Die Lebensdauer, Verschleißfestigkeit und Umweltbeständigkeit von Führungen hängen alle von diesen beiden Grundlagen ab. Heute erläutern wir anhand von drei typischen Branchenbeispielen, wie man den richtigen Werkstoff und das geeignete Verfahren für Linearführungen auswählt, und zeigen, wie Jingpeng Machinery Kunden hilft, durch falsche Auswahl bedingte „unsichtbare Verluste“ zu vermeiden.

Materialauswahl: Das "Gen", das die Leistung von Linearführungen bestimmt

Auf dem Markt verwendete Linearführungen basieren hauptsächlich auf drei Materialtypen: Kohlenstoffstahl, Wälzlagerstahl und Edelstahl. Jeder dieser Werkstoffe hat spezifische Anwendungsbereiche, und eine ungezielte Auswahl beeinträchtigt direkt die Betriebsstabilität der Anlage. Wir erläutern dies anhand praktischer Anwendungsbeispiele.

Alibaba Linearführung Fünf-Sterne-Shop

1. Wälzlagerstahl SUJ2: Die erste Wahl für hochpräzise und schwerlastige Anwendungen

Ein Hersteller von Schwerdrehmaschinen in Changzhou benötigte Führungen, die einer Dauerlast von 6 Tonnen standhalten konnten. Zunächst verwendete man Führungen aus dem Legierungsstahl SCM440, stellte jedoch nach 8 Monaten Betrieb fest, dass die Laufbahn deutliche Einpres-sungen aufwies und die Bearbeitungsgenauigkeit um 20 % abgenommen hatte. Unser technisches Team empfahl HIWIN HGH-Serie-Führungen aus dem Lagerstahl SUJ2, die einer integralen Härte- und Anlasbehandlung unterzogen wurden und eine Oberflächenhärte von HRC60–62 sowie eine Kerntiefehärte von HRC30–35 aufweisen – diese Kombination gewährleistet sowohl Verschleißfestigkeit als auch Schlagzähigkeit.

Nach dem Austausch arbeitet die Drehmaschine nun kontinuierlich seit 18 Monaten, und der Laufbahnenverschleiß beträgt weniger als 0,005 mm, was deutlich unter dem Branchendurchschnitt von 0,01 mm liegt. Es ist darauf hinzuweisen, dass SUJ2 Lagerstahl kein „universelles Material“ ist – seine Kosten liegen etwa 30 % höher als bei gewöhnlichem Kohlenstoffstahl, weshalb er besonders für hochpräzise Werkzeugmaschinen, schwerlastige Roboter und andere anwendungsfälle geeignet ist, bei denen Leistung im Vordergrund steht.

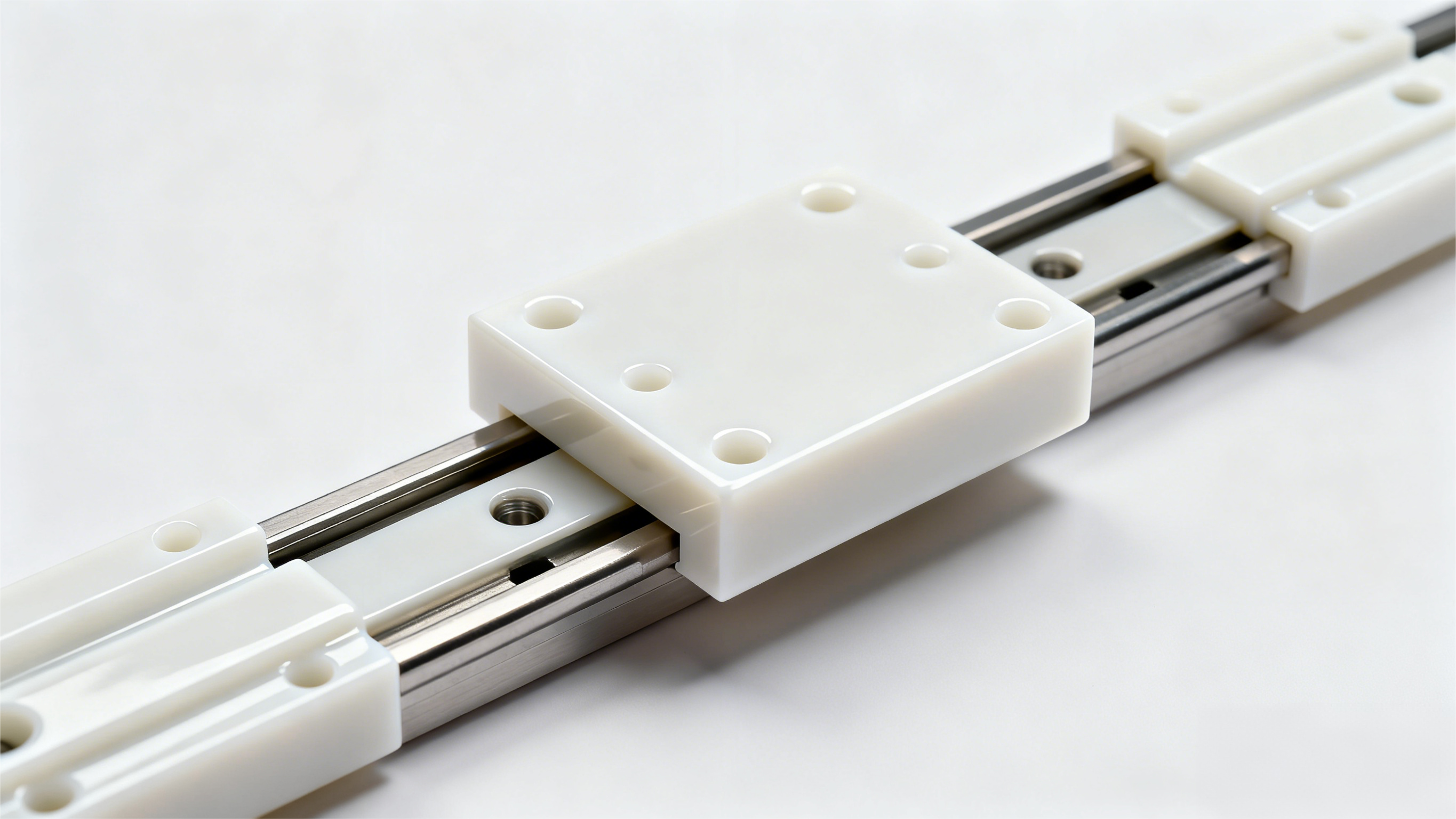

2. 304/316 Edelstahl: Der „Beschützer“ in korrosiven und hygienischen Anwendungen

Eine pharmazeutische Abfüllanlagenfabrik in Hangzhou verwendete zuvor verzinkte Kohlenstoffstahl-Führungsschienen. Aufgrund der häufigen Desinfektion der Werkstatt mit Ethanol rosteten die Führungsschienen nach 3 Monaten, und die Rostpartikel verschmutzten sogar die Arzneimittelrohstoffe, wodurch eine komplette Charge Produkte aussortiert werden musste. Wir haben für sie PMI-Linearführungsschienen aus Edelstahl 316 angefertigt – Edelstahl 316 enthält Molybdän, das eine bessere Korrosionsbeständigkeit als 304 bietet und der Beanspruchung durch organische Lösungsmittel wie Ethanol und Aceton standhalten kann.

Zusätzlich haben wir die Oberfläche der Führungsschienen auf eine Rauheit von Ra0,8 poliert, was eine einfache Reinigung ermöglicht und den GMP-Zertifizierungsanforderungen der pharmazeutischen Industrie entspricht. Bislang wurden die Führungsschienen 12 Monate lang ohne Rostbildung eingesetzt, und die Qualifikationsrate der Anlage hat sich um 15 % erhöht. Für die Lebensmittelverarbeitung, chemische und pharmazeutische Industrie sind Edelstahl-Führungsschienen keine „Kostensteigerung“, sondern eine „Risikovermeidungsmaßnahme“.

3. S45C Kohlenstoffstahl: Die kosteneffiziente Option für allgemeine Anwendungen

Ein Hersteller von Logistikausrüstungen in Guangzhou produziert gewöhnliche Förderstrecken für den Kartontransport mit einer Einzelschienenlast von nur 50 kg und ohne besondere Umgebungsanforderungen. Ursprünglich war geplant, Führungsschienen aus SUJ2-Lagerstahl zu beschaffen, doch unser Team schlug stattdessen Schienen aus S45C-Kohlenstoffstahl mit Phosphatbeschichtung vor – die Phosphatierung bildet einen Schutzfilm, der im normalen Innenraumumfeld Rostbildung verhindert, und die Kosten liegen 40 % unter denen von SUJ2.

Nach zweijährigem Einsatz weisen die Förderstrecken keine Probleme wie Blockaden oder Verschleiß auf, und die jährlichen Beschaffungskosten des Herstellers haben sich um über 100.000 Yuan verringert. Dies zeigt, dass für allgemeine Anwendungen wie Leichtlastförderung und gewöhnliche Montagelinien S45C-Kohlenstoffstahl die Anforderungen vollständig erfüllt, und die unkritische Verwendung hochwertigerer Materialien führt lediglich zu Kostenaufwand.

Fertigungsverfahren: Die „Handwerkskunst“, die die Leistung von Linearführungen verbessert

Auch bei gleichem Material führen unterschiedliche Herstellungsverfahren zu erheblichen Unterschieden in der Führungsschiene-Leistung. Die beiden kritischsten Verfahren für lineare Führungsschienen sind „Schleifen vs. Walzen“ (Laufbahnbearbeitung) und „Härtungsbehandlung“ (Aushärtungsverfahren). Wir werden ihre Auswirkungen anhand eines Vergleichsbeispiels erläutern.

-

Schleifen vs. Walzen: Präzision und Verschleißfestigkeit hängen davon ab Eine Fabrik in Dongguan für Präzisionsprüfgeräte von 3C-Produkten verwendete zuvor gewalzte Linearführungen, stellte jedoch fest, dass die Wiederholgenauigkeit nach sechsmonatigem Gebrauch von ±0,005 mm auf ±0,012 mm abnahm. Wir haben sie durch THK-Schliff-Führungen ersetzt – gewalzte Führungen verwenden eine Kaltumformung mit einer Nutoberflächenrauheit von Ra 0,4–0,8, während Schliff-Führungen eine Präzisionsschleifung mit einer Rauheit von Ra 0,1–0,2 verwenden und der Geradheitsfehler innerhalb von 0,02 mm/m gehalten wird. Nach dem Austausch blieb die Genauigkeit der Anlage über 15 Monate stabil. Es wird empfohlen, bei Hochgeschwindigkeitsanwendungen (Geschwindigkeit >3 m/s) und hochpräzisen Anwendungen (Klasse H oder höher) Schliff-Führungen einzusetzen, während bei allgemeinen Leichtlastanwendungen aus Kostengründen gewalzte Führungen gewählt werden können.

-

Härtungsbehandlung: Der Schlüssel zur Verlängerung der Lebensdauer Härten kann die Oberflächenhärte von Führungsschienen verbessern. Wir haben zwei SUJ2-Führungsschienen getestet: eine mit Oberflächenhärten (Härte HRC58) und eine ohne. Bei demselben Dauerlasttest (3 Tonnen Dauerlast) wies die ungehärtete Schiene nach 1.000 Stunden einen Laufbahnverschleiß von 0,015 mm auf, während die gehärtete nur 0,003 mm betrug. Alle Führungsschienen von Jingpeng Machinery durchlaufen ein integriertes Härte- und Anlasverfahren, das Oberflächenhärte und Kerntoughness ausbalanciert und so spröde Brüche durch übermäßige Härte vermeidet.

-

Oberflächenbeschichtung: Der „zusätzliche Schutz“ für besondere Umgebungen Für Hochtemperatur-(über 150 °C) oder hochkorrosive Anwendungen fügen wir spezielle Beschichtungen auf die Führungsschienen auf. Beispielsweise verwendet eine Fabrik für Sinteranlagen in der neuen Energiespeichertechnik von uns kundenspezifisch beschichtete Führungsschienen mit Keramikbeschichtung (Al₂O₃), die Temperaturen bis zu 300 °C aushalten und so Oxidation sowie Verformung der Führungsschienen in Hochtemperaturumgebungen verhindern.

Jingpeng Machinery's Material- und Prozessabstimmungslösung: Vermeidung von Abfall und Risiken

Als autorisierter Vertreter für THK, HIWIN und INA verkaufen wir nicht nur "Produkte", sondern bieten "Material- und Prozessabstimmungsdienstleistungen" basierend auf Kundenszenarien an. Unsere 3-Schritte-Abstimmungsmethode hat bereits über 3.000 Unternehmen dabei unterstützt, ihre Auswahlstrategien zu optimieren:

-

Szenario-Bewertung : Vor-Ort-Untersuchung der Last-, Geschwindigkeits-, Temperatur-, Korrosions- und Präzisionsanforderungen. Beispielsweise konzentrieren wir uns bei Marineausrüstungen auf Salzsprühkorrosionsbeständigkeit und empfehlen 316-Edelstahl mit Passivierungsbehandlung;

-

Materialauswahl : Auswahl des am besten geeigneten Materials entsprechend den Bewertungsergebnissen und Vorlage von Materialprüfberichten (wie Härteprüfung, Korrosionsprüfung), um die Echtheit sicherzustellen;

-

Prozessbestätigung : Festlegung, ob der Schleif- oder Walzprozess angewendet wird, und ob eine Oberflächenbehandlung (wie Beschichtung, Phosphatierung) hinzugefügt werden soll, um die Leistung zu maximieren und gleichzeitig die Kosten zu kontrollieren.

Häufig gestellte Fragen zu Material und Verfahren

Frage 1: Wie unterscheidet man zwischen geschliffenen und gewalzten Führungsschienen?

Äußerlich: Die Laufbahn von geschliffenen Führungsschienen ist glatter und weist keine erkennbaren Walzspuren auf; aus messtechnischer Sicht: Die Genauigkeitsklasse von geschliffenen Führungsschienen liegt im Allgemeinen bei H3–H5, während gewalzte Schienen die Klasse C3–C5 aufweisen. Wir können vor Ort einen Rauheitstester bereitstellen, um das Bearbeitungsverfahren für Kunden zu überprüfen.

Frage 2: Sind Führungsschienen aus Edelstahl definitiv besser als solche aus Kohlenstoffstahl?

Nein. Edelstahl weist eine bessere Korrosionsbeständigkeit auf, hat aber eine geringere Härte (HRC40–45) im Vergleich zu gehärtetem Kohlenstoffstahl (HRC58–62) und eignet sich daher nicht für Hochlastanwendungen. Beispielsweise führt der Einsatz von Edelstahl-Führungsschienen bei schweren Werkzeugmaschinen zu vorzeitigem Verschleiß.

Frage 3: Wie kann der Materialtyp der erhaltenen Führungsschiene bestätigt werden?

Wir stellen für jede Charge von Führungsschienen einen Materialzertifizierungsbericht (MTC) zur Verfügung, der die Elementzusammensetzung und Härteprüfergebnisse enthält. Kunden können zudem Stichprobenprüfungen durch unabhängige Prüfinstitute durchführen lassen, und wir übernehmen die Kosten für die Prüfung, falls eine Materialabweichung vorliegt.

Abschließender Hinweis: Achten Sie nicht nur auf Parameter, sondern auf die Abstimmung von „Anwendungsszenario-Material-Verfahren“

Die Kosten für den Austausch von Führungsschienen aufgrund falscher Materialwahl sowie der Verlust durch Ausfallzeiten der Anlage sind oft das 5- bis 10-Fache der Beschaffungskosten. Daher ist es vor dem Kauf notwendig, die wesentlichen Anforderungen des Einsatzszenarios klar zu definieren und nicht blind hochwertige Materialien oder niedrige Preise anzustreben.

Wenn Sie sich bezüglich der Material- und Verfahrensauswahl von Linearführungen unsicher sind, zögern Sie nicht, Jingpeng Machinery zu kontaktieren. Unser technisches Team verfügt über 10 Jahre Erfahrung in der Materialanpassung und kann eine kostenlose Bewertung Ihres Anwendungsfalls sowie Auswahlvorschläge bereitstellen. Wir haben Service-Standorte in Shanghai, der Türkei und Polen und können schnell auf Ihre Anforderungen reagieren.

Inhaltsverzeichnis

- Materialauswahl: Das "Gen", das die Leistung von Linearführungen bestimmt

- Fertigungsverfahren: Die „Handwerkskunst“, die die Leistung von Linearführungen verbessert

- Jingpeng Machinery's Material- und Prozessabstimmungslösung: Vermeidung von Abfall und Risiken

- Häufig gestellte Fragen zu Material und Verfahren

- Abschließender Hinweis: Achten Sie nicht nur auf Parameter, sondern auf die Abstimmung von „Anwendungsszenario-Material-Verfahren“

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ