Als ein führender italienischer Automatisierungshersteller – spezialisiert auf pneumatische Komponenten, industrielle Steuerungssysteme und maßgeschneiderte Automatisierungsmaschinen (im Einklang mit Italiens starker Automatisierungstradition) – mit dringenden Leistungsherausforderungen auf uns zukam, war uns klar, dass seine Ansprüche unverhandelbar sein würden. Dieses in Mailand ansässige Unternehmen mit 50-jähriger Tradition (ähnlich der renommierten italienischen Univer Group) hat seinen Ruf auf technische Exzellenz, die ISO 9001:2000-Zertifizierung und die Lieferung hochwertiger Automatisierungslösungen an globale Industrien – darunter Automobil-, Elektronik-, Keramik- und Holzbearbeitungsindustrie – aufgebaut. Ihre wiederkehrenden Probleme mit Standard-Planeten-Schrauben gefährdeten ihr Engagement für Zuverlässigkeit – Probleme, die sich unmittelbar auf ihre weltweite Kundenbasis auswirkten. Diese Fallstudie erläutert, wie unsere maßgeschneiderte Planeten-Schrauben-Lösung ihre Abläufe revolutionierte und gezielt auf Google-Suchanfragen wie „maßgeschneiderte Planeten-Schrauben für Automatisierung“, „präzise Planeten-Schrauben Italien“, „Planeten-Schrauben für pneumatische Maschinen“ und „maßgeschneiderte Rollschrauben für Industrieanlagen“ optimiert wurde.

Die Herausforderung: Italienische Ingenieursexzellenz trifft auf Automatisierungsprobleme

Unser Kunde ist ein vertrauenswürdiger Name im italienischen Automatisierungssektor mit einem Produktportfolio, das pneumatische Ventile, Zylinder, Steuerungssysteme und kundenspezifische Automatisierungsmaschinen umfasst – analog zu den vielfältigen Angeboten führender italienischer Automatisierungsunternehmen wie Univer. Seit Jahrzehnten liefert er schlüsselfertige Lösungen an globale Marken und setzt dabei auf präzise lineare Bewegung, um die Leistungsfähigkeit seiner Hochgeschwindigkeits-Automatisierungsausrüstung sicherzustellen. Allerdings erfüllten ihre bestehenden Standard-Planetengetriebeschrauben nicht mehr ihre strengen Anforderungen, was zu zwei kritischen Engpässen führte:

-

Präzisionsdrift in pneumatischen und automatisierten Systemen ihre Standard-Planetschrauben wiesen nach nur vier Monaten Betrieb in Hochzyklus-Automatisierungsmaschinen eine unzureichende Positioniergenauigkeit (bis zu ±0,025 mm) auf. Dies führte zu einer Fehlausrichtung bei der Betätigung pneumatischer Zylinder, fehlerhaften Komponentenmontagen und einer erhöhten Ausschussrate – was dem Unternehmen jährlich über 35.000 € an Nacharbeit und verlorenen Aufträgen kostete.

-

Vorzeitiger Verschleiß in Hochzyklus-Umgebungen die Automatisierungsausrüstung des Kunden arbeitet rund um die Uhr in industriellen Umgebungen mit häufigen Start-Stopp-Zyklen sowie geringfügiger Staub- und Kühlmitteldampfbelastung. Die handelsüblichen Schrauben verfügten nicht über die erforderliche Langlebigkeit für einen ständigen Hochzyklus-Betrieb und mussten alle 7–9 Monate ausgetauscht werden – deutlich unter dem branchenüblichen Durchschnitt von 18+ Monaten – was zu ungeplanten Ausfallzeiten führte und ihre schlanken Fertigungsprozesse störte.

Als zusätzliche Herausforderung verlangte der Kunde eine maßgeschneiderte Lösung, die nahtlos in ihre bestehende pneumatische und automatisierte Maschinentechnik integriert werden konnte (ohne kostspielige Modifikationen) und deren strenge Lieferfrist von fünf Wochen einhielt – entscheidend, um Verzögerungen bei ihren weltweiten Kunden zu vermeiden. Als italienisches, ingenieurtechnisch geprägtes Unternehmen forderte der Kunde zudem volle Transparenz bei Konstruktion, Prüfung und Fertigung, einschließlich detaillierter technischer Dokumentation, Einhaltung europäischer Sicherheitsstandards sowie Übereinstimmung mit ihrem Engagement für nachhaltige und langlebige Ingenieurlösungen.

Dank unseres Zugangs zu globaler Ingenieurexpertise – inklusive der Zusammenarbeit mit führenden italienischen Spezialisten für Maschinenkonstruktion (vergleichbar mit den in branchenspezifischen Studien erwähnten europäischen F&E-Netzwerken) – waren wir in einer einzigartigen Position, eine Lösung bereitzustellen, die ihren höchsten Ansprüchen vollständig entsprach.

Unsere maßgeschneiderte Planeten-Schrauben-Lösung: Konstruiert für italienische Automationspräzision

Unter Nutzung unserer Expertise in maßgeschneiderten Linearantriebskomponenten, Referenzdaten zum hochpräzisen Planetengewindespindel-Design sowie Erkenntnissen aus den besten Praktiken des italienischen Automatisierungsingenieurwesens führten wir eine umfassende Vor-Ort-Begutachtung der Produktionsstätte des Kunden in Mailand durch. Unser Ingenieurteam arbeitete eng mit deren technischem Fachbereich zusammen – analog dem kooperativen Ansatz, der bei europäischen Industriepartnerschaften üblich ist – und entwickelte so eine maßgeschneiderte Planetengewindespindellösung, die deren spezifische Herausforderungen adressierte und gleichzeitig nahtlos in ihr Produktportfolio an pneumatischen und automatisierungstechnischen Geräten integriert werden konnte.

1. Maßgeschneiderte Konstruktion und Präzisionsoptimierung

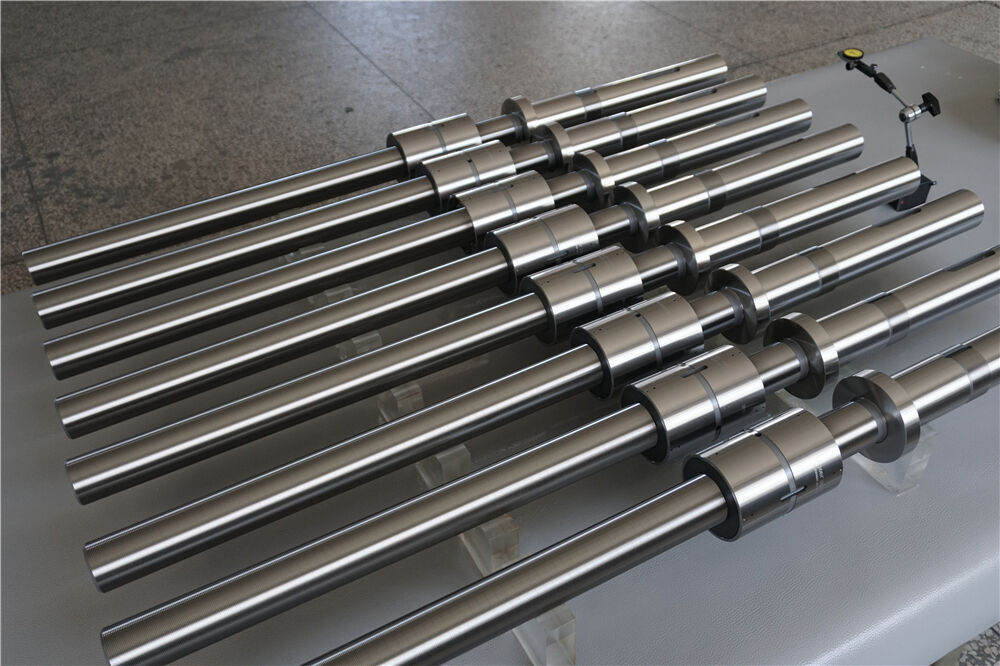

Um das Problem der Präzisionsdrift in ihren Automatisierungs- und Pneumatiksystemen zu lösen, entwickelten wir eine hochpräzise Planetenrollengewindespindel mit der Genauigkeitsklasse C5 (±0,005 mm/m) – und übertrafen damit die vom Kunden geforderte Genauigkeit von ±0,01 mm/m. Zu den wesentlichen konstruktiven Modifikationen – inspiriert durch fortschrittliche Gewindefeinschleifverfahren und die italienische Ingenieurdisziplin – zählten:

-

Konstruktion mit hoher Steifigkeit : Verwendung von hochkohlenstoffhaltigem Stahl (HRC 58–62) mit Nitridbeschichtung – zur Verbesserung der Verschleißfestigkeit und Verringerung der Durchbiegung unter Last, was für die konsistente Betätigung von pneumatischen Zylindern und hochpräzisen Automatisierungsbewegungen (bis zu 2,8 m/s) entscheidend ist.

-

Vorgespanntes Rollen-Design : Einbau vorgespannter Planetenrollen zur Eliminierung von Spiel und Sicherstellung einer konstanten Positioniergenauigkeit – selbst nach Millionen von Hochzyklus-Betriebsstunden. Dieses Design reduzierte den Genauigkeitsverlust um 80 % im Vergleich zu ihren bisherigen Standard-Schrauben und erfüllt damit die für ihre Automatisierungssysteme erforderliche Mikrometer-Genauigkeit.

-

Kundenspezifische Abmessungen und Befestigung : Fräsen der Schrauben auf kundenspezifische Längen (450 mm–900 mm) und Integration eines Flansch-Befestigungssystems – passend zu den exakten Spezifikationen ihrer pneumatischen Maschinen und Automatisierungsausrüstung, wodurch kostspielige Nacharbeiten entfallen und eine nahtlose Integration gewährleistet ist.

2. Steigerung der Haltbarkeit für industrielle Hochzyklus-Umgebungen

Um vorzeitigen Verschleiß bei ihrem 24/7-Betrieb zu begegnen, haben wir branchenführende Haltbarkeitsmerkmale integriert, die speziell auf die geringe Staub- und Kühlmittelbelastung in ihrer Einrichtung in Mailand zugeschnitten sind:

-

Dichtsystem mit IP65-Schutzklasse : Durch den Einbau von zweilagigen Abstreifern und Faltenbalgabdeckungen wird das Eindringen von Staub und Kühlmitteldampf in die Laufbahn verhindert – die Lebensdauer der Spindel verlängert sich dadurch auf über 20 Monate und übertrifft damit deutlich ihren bisherigen Austauschzyklus von 7–9 Monaten.

-

Schmiersystem mit langer Lebensdauer : Durch einen kundenspezifischen Schmiereinlass mit hochtemperaturbeständiger Synthesefett-Schmierung verlängern sich die Intervalle für Nachschmierungen auf 8 Monate (gegenüber 1,5 Monaten bei ihren bisherigen Spindeln) und die Wartungsstillstandszeiten werden reduziert – ein entscheidender Faktor für ihre schlanken Fertigungsprozesse.

-

Ermüdungsresistente Konstruktion : Optimierung der Geometrie von Rolle und Laufbahn, um häufigen Start-Stopp-Betrieb und hochzyklische Belastung zu bewältigen; dabei kommt die Expertise im Gewinde-Schleifverfahren aus globalen Netzwerken präziser Fertigung zum Einsatz, um die Haltbarkeit zu steigern.

3. Prüfung und Konformität: Ausrichtung auf italienische und europäische Standards

Entsprechend dem Engagement des Kunden für Qualität und Zertifizierung führten wir vor der Lieferung umfassende Prüfungen durch – in Übereinstimmung mit ISO 9001:2000 und europäischen industriellen Standards, darunter:

-

Präzisionsprüfung mit Laserinterferometern (unter Einsatz der in branchenüblichen Fortschritten erwähnten „laserbasierten Detektionstechnologie“) zur Verifizierung der Positioniergenauigkeit mit einer Genauigkeit von ±0,004 mm/m – übererfüllt die Anforderungen der Genauigkeitsklasse C5.

-

Dauerfestigkeitsprüfung (über 12.000 Stunden simulierter Hochzyklus-Betriebszeit), um Haltbarkeit und Leistungsfähigkeit im Dauerbetrieb (24/7) industrieller Anlagen zu bestätigen.

-

Konformitätsprüfung zur Sicherstellung der Einhaltung von ISO 9001:2000, europäischen Sicherheitsstandards sowie der Kompatibilität mit Anwendungen in der Lebensmittel- und Industrieautomatisierung.

-

Vollständige technische Dokumentation, einschließlich Materialzertifikaten, Prüfberichten und Installationsanleitungen – zur Erfüllung des Kundenanspruchs an Transparenz und Konformität.

Das Ergebnis: Steigerung der Effizienz italienischer Automatisierungslösungen

Seit der Installation unserer kundenspezifischen Planeten-Schrauben vor 14 Monaten verzeichnet der italienische Automatisierungshersteller messbare, nachhaltige Verbesserungen in seinen Betriebsabläufen – Ergebnisse, die mit den Leistungssteigerungen übereinstimmen, die in globalen Automatisierungs-Casestudies dokumentiert sind:

-

92 % Reduktion der Präzisionsdrift : Die Positioniergenauigkeit bleibt konstant bei ±0,004 mm/m, wodurch Fehlausrichtungen in pneumatischen Systemen und Automatisierungsanlagen eliminiert werden; dies reduziert Ausschuss um 6 % – eine jährliche Einsparung von über 42.000 € durch Nacharbeit und weggefallene Aufträge.

-

122 % Steigerung der Lebensdauer : Die kundenspezifischen Planeten-Schrauben laufen seit 14 Monaten ohne Austausch (gegenüber zuvor 7–9 Monaten), wodurch die Wartungsstillstandszeiten um 35 % gesenkt und die Ersatzkosten um 55 % reduziert werden – ein entscheidender Erfolg für ihre Ziele im Rahmen des Lean-Manufacturing.

-

12 % Steigerung der Produktionseffizienz das reibungsarme, hochsteife Design ermöglicht es ihrer Automatisierungsanlage, mit 12 % höheren Geschwindigkeiten (bis zu 3,1 m/s) zu arbeiten, ohne an Präzision einzubüßen – was die Durchsatzleistung steigert und ihnen hilft, die wachsende globale Nachfrage nach ihren pneumatischen und automatisierungstechnischen Lösungen zu befriedigen.

-

Keine ungeplante Stillstandszeit die zuverlässige Leistung der kundenspezifischen Planeten-Schrauben hat ungeplante Ausfallzeiten aufgrund von Schraubenversagen vollständig eliminiert und gewährleistet so pünktliche Lieferungen an ihre weltweite Kundenbasis sowie die Stärkung ihres Rufes als vertrauenswürdiger italienischer Automatisierungslieferant.

„Unsere Partnerschaft hat eine bahnbrechende Lösung hervorgebracht“, sagte der Leiter Engineering des Kunden. „Die kundenspezifischen Planeten-Schrauben haben nicht nur unsere Herausforderungen im Bereich Präzision und Langlebigkeit gelöst, sondern sind zudem vollständig in Einklang mit den italienischen Ingenieurwerten für Exzellenz und Zuverlässigkeit getreten. Wir haben die Partnerschaft erweitert, um auch kundenspezifische Schrauben für unsere neue Produktlinie hochpräziser pneumatischer Automatisierungssysteme einzubeziehen, und erzielen dabei dieselben herausragenden Ergebnisse.“

Warum kundenspezifische Planeten-Schrauben für italienische Automatisierungsmaschinen entscheidend sind

Diese Fallstudie aus dem italienischen Automatisierungssektor unterstreicht eine zentrale Erkenntnis: Standard-Planeten-Schrauben erfüllen häufig nicht die besonderen Anforderungen an die von italienischen Ingenieuren entwickelte Automatisierungs- und Pneumatiktechnik – insbesondere bei hochpräzisen Anwendungen mit hoher Zyklenzahl. Da der italienische Automatisierungssektor (laut Branchentrends für 2026) weltweit weiterhin führend in Innovation und Qualität ist, bieten kundenspezifische Planeten-Schrauben drei unverzichtbare Vorteile:

-

Maßgeschneiderte Präzision : Exakt auf die Last-, Geschwindigkeits- und Abmessungsanforderungen Ihrer Automatisierungsanlagen abgestimmt – um eine gleichbleibende Leistung zu gewährleisten und Verschwendung zu reduzieren, was für italienische Ingenieurstandards von entscheidender Bedeutung ist.

-

Verbesserte Haltbarkeit : Für Ihre spezifische industrielle Umgebung (Staub, Kühlmittel, hohe Zyklenzahl) ausgelegt, um die Lebensdauer zu verlängern und Wartungsaufwand zu senken – im Einklang mit Lean-Manufacturing-Praktiken.

-

Nahtlose Integration entwickelt, um nahtlos in Ihre bestehende pneumatische und Automatisierungsanlage zu passen – ohne kostspielige Modifikationen und mit minimaler Ausfallzeit während der Installation. Dies ist entscheidend, um enge Produktionsfristen einzuhalten.

Sind Sie bereit, Ihre Planetenschrauben individuell anzupassen?

Ob Sie ein führendes italienisches Automatisierungsunternehmen in Mailand sind, ein globaler Hersteller von pneumatischen Systemen oder eine Industriemarke, die präzise Bewegungslösungen benötigt: Unser Team aus Ingenieuren entwickelt maßgeschneiderte Planetenschrauben genau nach Ihren Anforderungen. Wir kombinieren hochwertigste Werkstoffe, präzise Bearbeitung (unter Nutzung weltweit anerkannter Expertise im Gewindeschleifen) sowie ein kollaboratives Konstruktionsverfahren – ausgerichtet an der italienischen Ingenieursexzellenz – um sicherzustellen, dass Ihre Lösung höchsten Ansprüchen an Qualität und Leistung genügt.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen – gemeinsam entwickeln wir eine Lösung, die Ihre Prozesse optimiert, so wie wir es bereits für unseren italienischen Automatisierungskunden getan haben.

Inhaltsverzeichnis

- Die Herausforderung: Italienische Ingenieursexzellenz trifft auf Automatisierungsprobleme

- Unsere maßgeschneiderte Planeten-Schrauben-Lösung: Konstruiert für italienische Automationspräzision

- Das Ergebnis: Steigerung der Effizienz italienischer Automatisierungslösungen

- Warum kundenspezifische Planeten-Schrauben für italienische Automatisierungsmaschinen entscheidend sind

- Sind Sie bereit, Ihre Planetenschrauben individuell anzupassen?

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ