في يوليو 2024، اتصل بنا مصنع شنتشن للبطاريات الجديدة بحالة طارئة: كانت كفاءة الترس والسنيرة في خط تجميع الخلايا 65%، ما قلّص الإنتاج بمقدار 200 بطارية/ساعة. قام المهندس الخاص بهم بالتحقق من التزييت والمحاذاة — دون حل. وجدتُ المشكلة خلال 15 دقيقة: ترس بمقاس 2 مُزاوج بسنيرة بمقاس 1.5. هذا عدم تطابق أهدر 30% من الطاقة وتسبب في أعطال متكررة. وتمت معالجته خلال ساعتين لترتفع الكفاءة إلى 95%.

كفاءة الترس والسنيرة لا تعني فقط "تجنب الأعطال"، بل تعني إنتاجًا أكثر باستخدام طاقة أقل، وتوقفات أقل، وتكاليف صيانة أقل. كمهندس انتقالات في YOSO MOTION ولديَّ 11 عامًا من الخبرة، قمت بتحسين أكثر من 250 نظامًا (في مجالات الطاقة الجديدة، والآلات الثقيلة، والإلكترونيات الدقيقة). تفقد معظم المصانع 20-30% من الكفاءة بسبب أخطاء صغيرة يمكن إصلاحها. فيما يلي 5 حيل مثبتة، ونتائج 2024، وقائمة تحقق مجانية للترقية السريعة.

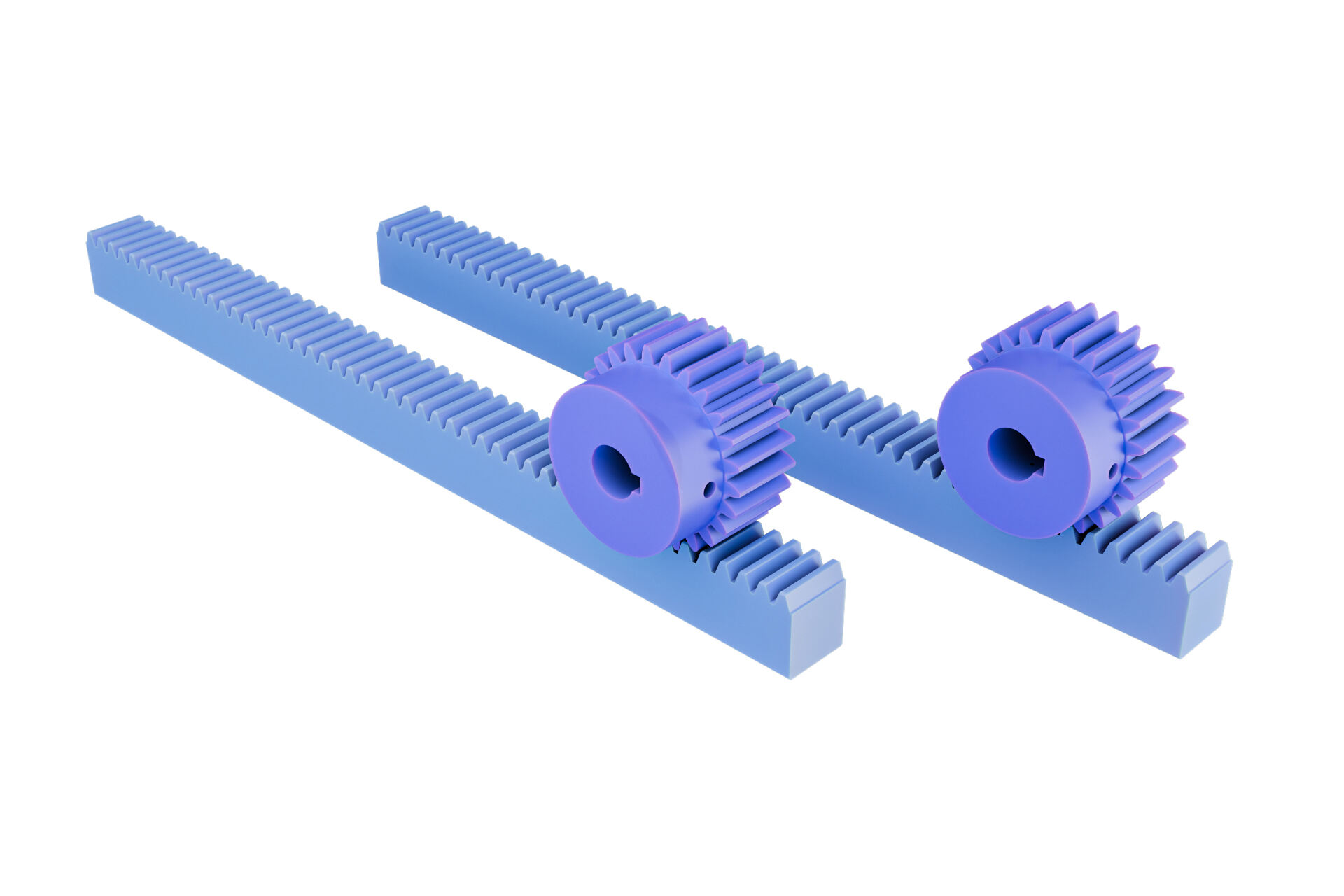

الحيلة 1: مطابقة المقاس وملفّ السنن (القاتل رقم 1 لكفاءة لم يُكتشف بعد)

عدم تطابق الوحدة يقلل الكفاءة بصمت. كان لدى مصنع آلات ثقيلة في تشانغتشون نفس المشكلة في مارس 2024: رف ذو ثلاث وحدات تم تركيبه مع عجلة ترس عالمية ذات 2.5 وحدة. كانت سرعة القطع محدودة بـ 80 مم/دقيقة، واستهلك المحرك تيارًا إضافيًا بنسبة 20%. اتهموا المحرك لمدة 3 أشهر—حتى اكتشفوا عدم التطابق.

كان الحل حاسمًا وبسيطًا: استبدلنا الترس العالمي بترس YOSO الصلب ذي الثلاث وحدات (HRC60) ليتماشى مع شكل سنن الرف. وضمان التلامس باستخدام فاحص تلامس الأسنان بنسبة 90% (مقابل 60% سابقًا). خلال أسبوع، وصلت سرعة القطع إلى 120 مم/دقيقة، وانخفض تيار المحرك بنسبة 22%، وازداد عمر الأداة بنسبة 40%. وشهد مصنع شنتشن نتائج مشابهة: ارتفعت سرعة تجميع البطاريات من 800 إلى 1,050 وحدة/ساعة.

فحص سريع : استخدم كاليبر لقياس وحدة الرف (المسافة بين 10 أسنان ÷ 10). تأكد من تطابق وحدة الترس تمامًا. ولتحقيق كفاءة عالية، اختر الشكل القياسي الكامل للأسنان من YOSO (مساحة تلامس أكثر بنسبة 25% مقارنة بالأشكال المعدلة).

الحيلة 2: الترقية إلى قضبان لولبية (أقل ضجيجًا وبسرعة أعلى 15٪ دون زيادة في القدرة)

القضبان ذات الأسنان المستقيمة رخيصة ولكنها غير فعالة عند السرعات العالية. تعلمت مصنع إلكترونيات دقة في دونغوان هذه الدرس في أبريل 2024: تسببت قضبان الأسنان المستقيمة في جهاز الحفر الخاص بلوحات الدوائر المطبوعة (PCB) بسرعة 0.8 م/ث في توقفات يومية لمدة 10 دقائق. وبلغ الضجيج 85 ديسيبل — مما استدعى ارتداء العمال لواقيات الأذن. اعتقدوا أن السرعة والضجيج أمران لا مفر منهما — حتى قمنا باستبدال القضيب.

قمنا بتركيب قضيب YOSO اللولبي من طراز YR100 (بزاوية سن 30 درجة). تتفاعل الأسنان اللولبية تدريجيًا (على عكس التلامس المفاجئ للأسنان المستقيمة)، مما يلغي الاختناقات ويقلل الضجيج إلى 62 ديسيبل. والأفضل من ذلك: وصلت سرعة الحفر إلى 0.92 م/ث دون ترقية المحرك — حيث وفر تقليل الاحتكاك كفاءة بنسبة 15٪. بحلول يونيو، انخفض وقت التوقف اليومي إلى دقيقتين، وارتفع إنتاج لوحات الدوائر المطبوعة بنسبة 12٪.

متى يجب الترقية : بالنسبة للأنظمة التي تبلغ سرعتها ≥0.5 م/ث أو الضجيج أكثر من 75 ديسيبل، توفر القضبان اللولبية مكاسب فورية. تكلف هذه القضبان أكثر بنسبة 20٪ مقارنة بالقضبان ذات الأسنان المستقيمة، لكنها تعيد تغطية تكلفتها خلال 1-2 شهر (استعاد مصنع دونغوان تكلفتها خلال 6 أسابيع).

الحيلة 3: الحقن الدقيق (محاذاة 0.1 مم = أقل استهلاك للطاقة بنسبة 20%)

معظم المصانع تُثبت الرفوف مباشرة على الإطارات باستخدام البراغي—والتثبيت غير الجيد يؤدي إلى سوء المحاذاة وهدر الطاقة. كان لدى مصنع هيكل سيارات في ووشى هذه المشكلة في مايو 2024: تحرك الرف بمقدار 0.15 مم بعد أسبوعين من اللحام، ما زاد الحمل على المحرك بنسبة 20%. وارتفع زمن دورة اللحام من 45 إلى 55 ثانية لكل هيكل، وتآكلت أسنان الرف بشكل غير متساوٍ.

استخدمنا مادة الحقن الإيبوكسية عالية القوة G-900 من YOSO لملء الفراغات في الإطار، مع الحفاظ على المحاذاة ضمن حدود 0.03 مم. وتم التحقق من الاستقامة باستخدام أداة ليزر أثناء التركيب. النتائج: انخفض الحمل على المحرك بنسبة 21%، وعاد زمن الدورة إلى 45 ثانية، وتراجع معدل تآكل الرف بنسبة 50%. ووفر المصنع 8000 دولار شهريًا في تكاليف العمالة بفضل دورات العمل الأسرع.

قاعدة الحقن : بالنسبة للأنظمة الثقيلة التحميل (≥5 أطنان) أو عالية السرعة (≥0.8 م/ث)، يكون الحقن إلزاميًا. تجاهله يعني خسارة كفاءة بنسبة 15-20% بسبب الاحتكاك أو سوء المحاذاة.

الحيلة 4: استخدام مواد تزييت مخصصة للبيئة (وداعًا لسياسة "مادة تزييت واحدة تناسب جميع الاستخدامات")

الزيوت المصنعة عامةً تُهدر الكفاءة. استخدم مستودع لوجستي في قوانغتشو في يونيو 2024 زيتاً ليثيومياً قياسياً: فتسبّب في التصاق الغبار وتكوّن عجينة كاشطة زادت الاحتكاك بنسبة 35%. انخفضت سرعة روبوت الفرز من 1.2 إلى 0.9 م/ث، واحتاج الرف إلى التنظيف كل 3 أيام.

قمنا بالتبديل إلى زيت YOSO المقاوم للغبار YL-400 (زيت صناعي مع إضافات مضادة للالتصاق تطرد الغبار) وتمديد فترات التزييت من 3 إلى 14 يوماً. انخفض الاحتكاك بنسبة 40%، واستعاد الروبوت سرعته البالغة 1.2 م/ث، وانخفض وقت التنظيف بنسبة 90%. وارتفعت القدرة على الفرز بمقدار 300 طردية في الساعة.

دليل اختيار الزيت المناسب : بيئة غبار (لوجستية/تصنيع باستخدام الحاسب) → YL-400؛ بيئة رطبة (لوحات دوائر إلكترونية/سائل تبريد) → YL-500؛ درجات حرارة عالية (لحام/تشكيل معدني) → YL-600 (بحد أقصى 200°م). يقلل الزيت المناسب الاحتكاك بنسبة 30-40%.

الحيلة 5: أضف مجموعات تعديل الفجوة (الدقة = أقل حاجة لإعادة العمل)

التقاطع الذي يزيد عن 0.05 مم يفسد الدقة ويؤدي إلى الحاجة لإعادة العمل، مما يقلل الكفاءة. كانت هناك مصنع كاميرات في تشوهاى لقطاع الإلكترونيات الاستهلاكية (3C) يعاني من تقاطع بقيمة 0.1 مم في يوليو 2024: فشل 15% من الوحدات في المحاذاة، مما تطلب إعادة عمل يدوية لمدة ساعتين يوميًا.

قمنا بتركيب مجموعة تعديل التقاطع من YOSO (المُدرجة مع الأسلاك الدقيقة) لخفض التقاطع إلى 0.02 مم. وقمنا بوضع علامات على مسامير التعديل لإجراء فحوص أسبوعية تستغرق 5 دقائق. انخفضت إعادة العمل إلى 2%، وانخفض وقت إعادة العمل اليومي بمقدار 1.5 ساعة، وازداد إنتاج وحدات الكاميرا بنسبة 10% دون أي جهد إضافي.

عوامل تقاطع الحد الأقصى : الدقة (الإلكترونيات الاستهلاكية/الكاميرا) → ≤0.03 مم؛ الآلات الثقيلة (الختم) → ≤0.08 مم؛ العام (التعبئة) → ≤0.1 مم. تجاوز هذه القيم يؤدي إلى ارتفاع حاد في إعادة العمل وفقدان الكفاءة.

مراجعة YOSO للكفاءة: نكتشف هدرك مجانًا

لا تعرف معظم المصانع خسائرها في الكفاءة — حتى نُظهرها لها. تشمل مراجعتنا المجانية للكفاءة لمدة 30 دقيقة:

-

فحص ميداني/افتراضي : فحص تطابق عجلة الترس مع السلك، والمحاذاة، والتشحيم، والتقاطع (بدون توقف عن العمل).

-

تقرير الكفاءة : احسب الكفاءة الحالية والتحسينات المحتملة (مثل "إصلاح عدم تطابق الوحدة = سرعة أسرع بنسبة 15%").

-

قائمة الإصلاحات ذات الأولوية : رتب الإصلاحات حسب العائد على الاستثمار (مثل "ضبط الارتجاج يُسدد تكلفته في غضون أسبوع واحد").

أجرى مصنع شنتشن تدقيقًا استغرق 20 دقيقة وحدد عدم تطابق الوحدة وقَّدر تحسينات كفاءة بنسبة 30%. وأصلحوا المشكلة في اليوم التالي ولاحظوا النتائج فورًا.

هل أنتم مستعدون لزيادة كفاءة الرف الخاص بكم بنسبة 30%؟

حقق مصنع شنتشن كفاءة بنسبة 95% خلال ساعتين. وخفض دونغقوان التوقف عن العمل بنسبة 80%. هذه المكاسب لا تتطلب ترقيات مكلفة — فقط إصلاح أخطاء صغيرة كانت مُهمَلة.

إذا كان رفكم بطيئًا أو صاخبًا أو يستهلك طاقة بشكل كبير، فلنكتشف الهدر. أرسلوا لنا تطبيقكم (مثل: تجميع بطاريات الطاقة الجديدة) والإنتاج الحالي (مثل: 800 وحدة/ساعة). وسنرسل لكم تقديرًا مجانيًا لكفاءة النظام و"قائمة تحقق كفاءة الرف" خلال 24 ساعة.

بدون أي التزام — نحن فقط نريد الاستفادة القصوى من إمكانات نظامكم. اتصلوا بفريق الكفاءة لدينا اليوم لتحويل الهدر إلى إنتاجية.

جدول المحتويات

- الحيلة 1: مطابقة المقاس وملفّ السنن (القاتل رقم 1 لكفاءة لم يُكتشف بعد)

- الحيلة 2: الترقية إلى قضبان لولبية (أقل ضجيجًا وبسرعة أعلى 15٪ دون زيادة في القدرة)

- الحيلة 3: الحقن الدقيق (محاذاة 0.1 مم = أقل استهلاك للطاقة بنسبة 20%)

- الحيلة 4: استخدام مواد تزييت مخصصة للبيئة (وداعًا لسياسة "مادة تزييت واحدة تناسب جميع الاستخدامات")

- الحيلة 5: أضف مجموعات تعديل الفجوة (الدقة = أقل حاجة لإعادة العمل)

- مراجعة YOSO للكفاءة: نكتشف هدرك مجانًا

- هل أنتم مستعدون لزيادة كفاءة الرف الخاص بكم بنسبة 30%؟

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

BE

BE

KA

KA

LA

LA

MY

MY

TG

TG

UZ

UZ